氯化浸出法制备钛白粉的水解母液中有价组分回收的方法与流程

- 国知局

- 2024-11-21 11:45:54

本发明涉及钛白粉生产,特别是涉及一种钛精矿、钛中矿氯化浸出法制备钛白粉的绿色高附加值方法。

背景技术:

1、钛白粉是指主要化学成分为二氧化钛(tio2),颗粒径为200-350nm,经有机物、无机物或复合包膜后处理得到的一种颜料性能优异的白色粉末产品,是一种最重要的无机化工原料,被广泛应用于涂料、塑料、造纸、催化、橡胶、油墨、化纤、陶瓷等工业领域。

2、湿法生产钛白粉的技术包括硫酸法钛白粉生产技术和盐酸法(氯化浸出法)钛白粉生产技术,其中硫酸法钛白粉生产技术是成熟的生产技术,已有数十年的生产历史,而氯化浸出法钛白粉生产技术正在开发和开始得到应用。氯化浸出法钛白粉生产的钛原料主要是钛精矿,其中生产钛白粉方法之一是经盐酸酸分解钛精矿及铁粉还原得到酸解浆料,钛以氯氧化钛形式存在溶液中,其它可溶于盐酸的杂质分解为可溶性的氯盐,主要是二价铁盐、钙盐、镁盐、锰盐和三价铝盐等。不分解矿物以固体杂质的形式夹杂于溶液中,通过过滤的形式除去,滤液再经精过滤得到钛液。钛液经过冷冻结晶法分离四水合氯化亚铁除去大部分亚铁、钛液浓缩、浓钛液水解制备水合二氧化钛、过滤、洗涤、煅烧、后处理等工艺过程得到颜料级的钛白粉。浓钛液水解浆料过滤后得到的滤液称为钛水解母液,目前可采用的方法为经喷雾焙烧和吸收制备吸收盐酸和含钙、镁、锰、铝等氧化物的低品位三氧化铁粉,三氧化铁粉杂质含量高,难于直接用作炼铁原料等。或采用加减中和沉淀法处理钛水解母液,盐酸无法回收,产生大量废渣,大量废盐溶液难处理;生产钛白粉方法之二是钛精矿酸分解过滤得到的钛液采取萃取分离ti4+和fe2+、fe3+、ca2+、mg2+、al3+等金属阳离子,精制钛液经水解或喷雾加热水解、过滤洗涤、干燥、煅烧及后处理等工艺处理,得到盐酸法钛白粉,典型的工艺为美国ani法(us6440383等专利),以钛元素萃取为第一步目标。加拿大ctl法(ca2513309等专利)以铁元素萃取为第一步目标。也有一些文献报道通过萃取各金属元素与钛元素有效分离。但钛液稳定性低及萃取效率较低,萃取剂分离效果欠佳,工艺流程长,盐酸回收率低,固体废物和环保问题还未完全解决,较难实现工业化。

技术实现思路

1、本发明所要解决的技术问题为:提供一种钛精矿氯化浸出法制备钛白粉生产过程中钛水解母液所含有价组分分别回收的方法,能够利用分步水解、喷雾焙烧、吸收及蒸发等方法将钛水解母液所含有价组分ti、ca、cl、fe、al、mn、mg及na分别回收,产物可替代部分生产原料和作为副产品,产品附加值提高,过程环保。

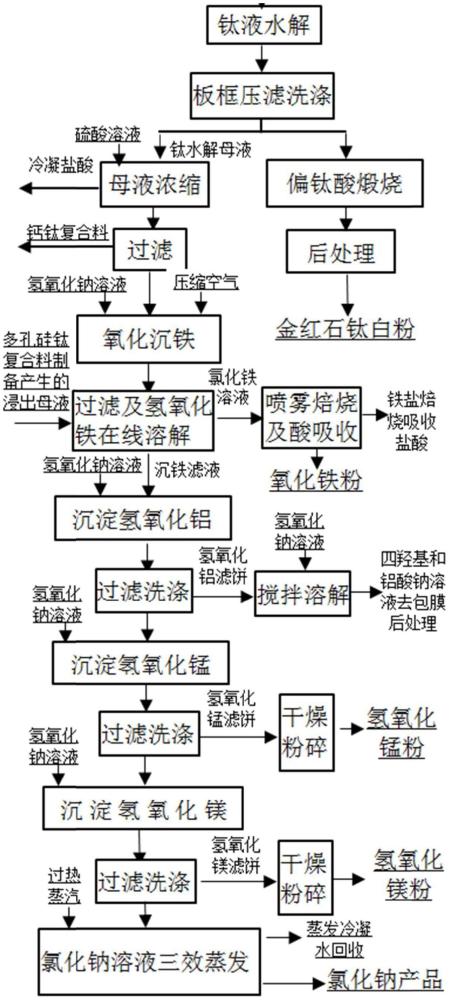

2、本发明的技术方案为:氯化浸出法制备钛白粉的水解母液中有价组分回收的方法,包括如下步骤:

3、(1)在搅拌状态下,向水解母液中加入硫酸,加热浓缩,冷凝回收盐酸,浓缩完成后过滤,得到浓缩母液和钙钛复合料;

4、(2)加热搅拌步骤得到的(1)的浓缩母液并通入压缩空气,加入naoh溶液,控制ph≤3,在70-95℃进行氧化水解反应,反应完成后过滤,得到氢氧化铁滤饼和沉铁滤液,氢氧化铁滤饼经溶解后通过喷雾焙烧,得到氧化铁粉并回收盐酸;

5、(3)加热搅拌步骤(2)得到的沉铁滤液,加入naoh溶液,控制ph≤4.2,在70-95℃进行水解反应,水解完成后过滤,得到氢氧化铝滤饼和沉铝滤液,氢氧化铝滤饼溶解后用于生产四羟基合铝酸钠溶液;

6、(4)加热搅拌步骤(3)得到的沉铝滤液,加入naoh溶液,控制ph≤8.6,在70-95℃进行水解反应,反应完成后过滤,得到氢氧化锰滤饼和沉锰滤液;氢氧化锰滤饼经干燥、粉碎得到氢氧化锰粉;

7、(5)加热搅拌步骤(4)得到的沉锰滤液,加入naoh溶液,控制ph≤10.7,在70-95℃进行水解反应,水解完成后过滤,得到氢氧化镁滤饼和沉镁滤液,氢氧化镁滤饼经干燥、粉碎得到氢氧化镁粉;

8、(6)加热蒸发步骤(5)得到的沉镁滤液,使氯化钠结晶,离心分离得到氯化钠晶体。

9、进一步地,步骤(1)中,加入的硫酸与水解母液中的ca2+摩尔比为1:1。

10、进一步地,步骤(2)中,氧化水解反应时间为15-18小时,步骤(3)、(4)和(5)中,水解反应时间为1.5-2小时。

11、进一步地,步骤(4)中,所述氢氧化铝滤饼溶解后用于生产四羟基合铝酸钠溶液的方法为:氢氧化铝滤饼经加水搅拌打浆并加热,调整固含量为20%,向氢氧化铝浆料中通入蒸汽进行加热,加入浓度为15%的氢氧化钠溶液,搅拌溶解制备用于钛白粉初品铝包膜后处理的四羟基合铝酸钠溶液,溶解温度为40-60℃,过程中及终点控制ph≥12.5,反应时间为1-1.5小时。

12、进一步地,步骤(6)中,所述加热蒸发沉镁滤液的方法为:将沉镁滤液泵入三效蒸发系统,利用过热蒸汽进行三效蒸发,达到过饱和状态的氯化钠晶液被输送到离心分离设备进行分离得氯化钠晶体,滤液通过滤液泵返回三效蒸发系统。

13、本发明对钛液水解工序制备水合二氧化钛过滤得到的钛水解母液进行加热浓缩,过程中ti4+完全水解并加入定量硫酸让钙离子以硫酸钙形式沉淀,冷凝回收盐酸,过滤得到钙钛复合料和浓缩母液。将浓缩母液中的fe2+氧化为fe3+,采用调节ph值的分步沉淀法对浓缩母液中的有价组分fe3+、al3+、mn2+、mg2+进行依次水解沉淀,每一元素离子水解沉淀完全并且其它元素离子还未水解沉淀时进行过滤分离,滤液进行下一元素离子水解沉淀。其中沉铁工序过滤得到的氢氧化铁滤饼在板框式压滤机中用前序工艺多孔硅钛复合料制备岗位产生的浸出母液在线溶解,制备的氯化铁溶液经喷雾焙烧和酸吸收过程制备氧化铁粉和铁盐焙烧吸收盐酸,吸收盐酸作为浸出酸或解析酸等。氢氧化铝滤饼加氢氧化钠溶液搅拌溶解制备用于铝包膜后处理的四羟基合铝酸钠溶液,替代偏铝酸钠原料。氢氧化锰和氢氧化镁滤饼经干燥粉碎作为副产品。沉镁滤液为氯化钠溶液,经三效蒸发制备氯化钠产品。

14、钛水解母液是钛精矿、钛中矿经盐酸及hcl氯化浸出—浸出浆料过滤—浸出液精过滤—氯化亚铁冷冻结晶及分离—清钛液浓缩—浓钛液水解制备水合二氧化钛—过滤洗涤工序得到,含游离盐酸、未完全水解的ti4+及ca、fe、al、mn、mg、na的溶解氯盐。根据水解母液中钙离子浓度,向钛水解母液添加ca2+/so42-摩尔比1:1的计量硫酸溶液,钛水解母液在浓缩釜中加热浓缩,母液浓缩到原体积的12-18%,气相经冷凝吸收得到冷凝吸收酸,ti4+完全水解为水合二氧化钛,ca2+以caso4沉出,经过滤分离得到钙钛复合料和用于沉铁的浓缩母液。钙钛复合料经干燥和650±50℃煅烧后可作为塑料、橡胶等行业的填料。

15、沉铁的浓缩母液在沉铁反应釜中经加热搅拌,通过反应釜中的高效气泡分布器通入压缩空气,先是在浓缩母液本身的酸性条件下利用压缩空气中的氧气将fe2+部分氧化为fe3+:4fecl2+o2+4hcl=4fecl3+2h2o;浓缩母液本身游离的hcl和fe3+水解产生的除满足fe2+氧化过程需要外多余的hcl经同步加入的naoh溶液中和并沉淀氢氧化铁:fecl3+3h2o=fe(oh)3+3hcl,hcl+naoh=nacl+h2o。水解温度为70-95℃,过程中及终点控制ph≤3,fe3+以外的金属离子未水解。水解完成后浆料在改装板框压滤机中过滤,氢氧化铁滤饼在板框压滤机中用浸出母液在线溶解,所用浸出母液为钛精矿一次酸浸渣再经盐酸及hcl氯化浸出制备多孔硅钛复合料过滤分离得到的浸出母液,含游离酸和氯化亚铁。在线溶解氢氧化铁的氯化铁溶液经喷雾焙烧和酸吸收过程制备氧化铁粉和铁盐焙烧吸收盐酸。

16、沉铁后滤液在沉铝反应釜中搅拌加热,al3+水解生成的hcl经同步加入naoh溶液中和并沉淀氢氧化铝,水解温度为70-95℃,过程中及终点控制ph≤4.2,al3+以外的金属离子未水解。经过滤得到的氢氧化铝滤饼和沉铝后滤液。氢氧化铝滤饼在溶铝反应釜中经加水搅拌打浆,利用氢氧化铝的两性性质,在溶铝反应釜经加热、加氢氧化钠溶液搅拌溶解制备用于钛白粉初品铝包膜后处理的四羟基合铝酸钠溶液,溶解温度为40-60℃,过程中及终点控制ph≥12.5。

17、沉铝后滤液在沉锰反应釜中搅拌加热,mn2+水解生成的hcl经同步加入naoh溶液中和并沉淀氢氧化锰,水解温度为70-95℃,过程中及终点控制ph≤8.6。经过滤得到的氢氧化锰滤饼和沉锰后滤液。氢氧化锰滤饼经干燥、粉碎得到氢氧化锰粉。

18、沉锰后滤液在沉镁反应釜中搅拌加热,mg2+水解生成的hcl经同步加入naoh溶液中和并沉淀氢氧化镁,水解温度为70-95℃,过程中及终点控制ph≤10.7。水解浆料经过滤得到氢氧化镁滤饼和氯化钠盐溶液。氢氧化镁滤饼经干燥、粉碎得到氢氧化镁粉。

19、沉镁滤液经三效蒸发装置结晶出氯化钠产品,蒸发冷凝水用于生产系统。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明实现钒钛磁铁矿资源综合利用,开发出钛水解母液所含有价组分ti、ca、cl、fe、al、mn、mg及na分别回收方法,盐酸和铝化合物循环回收利用,生产过程环保,生产出氧化铁粉、氢氧化锰、氢氧化镁和氯化钠副产品,产品附加值提高。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332744.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表