碳化硅器件的高温耐压极限值的确定方法和系统与流程

- 国知局

- 2024-11-21 11:51:59

本技术涉及碳化硅器件的测试,具体而言,涉及一种碳化硅器件的高温耐压极限值的确定方法和系统。

背景技术:

1、碳化硅(sic)mosfet是一种基于sic半导体材料制造的金属-氧化物-半导体场效应晶体管。与传统的硅(si)mosfet相比,sic mosfet兼具耐压、耐高温、开关速度快及电阻低等优点,可广泛用于铁路牵引变流器、光伏逆变器、风力发电装置、电动车驱动系统和航空航天电源等领域。

2、性能、成本和可靠性是决定sic mosfet商业化进程的三个重要维度,其中可靠性与器件的实际使用寿命密切相关。面对愈加严格的可靠性要求,器件的可靠性设计应从“单纯满足合同要求”向“尽可能增加器件耐受应力裕度,以保证使用中不出故障”转变。对器件使用方而言,掌握sic mosfet耐受应力的范围和界限,明确器件实际能力与产品数据手册标注能力间的裕度,有助于使用方遴选出产品质量保证能力强的供应商,保证所选用器件的应用可靠性;对器件制造方而言,在工程研制阶段可根据sic mosfet实际能力摸底过程中暴露出的早期失效模式,定位器件薄弱环节、评价产品风险,进而优化工艺流程和结构设计,实现器件可靠性的稳步增长。

3、在实际应用中,sic mosfet将承受浪涌、辐射或静电损伤等多变且复杂工况带来的严酷电、热耦合应力,这对器件提出了更严苛的高温耐压可靠性要求。目前sic mosfet高温耐压能力的评价主要基于恒定应力式试验完成,在最大工作结温下,施加稍低于器件额定电压的恒定反向偏压,持续1000小时,用于验证器件在长期阻断情况下性能的稳定性。

4、按照该传统方法摸底sic mosfet实际的高温耐压范围与界限所需时间动辄数月,耗时长且效率低;通过提高反向偏压可缩短评估时间,但由于目前针对sic器件高温耐压极限评估,尚缺乏规范的反向电压应力选择标准,盲目采用过高的反向偏压可能导致器件瞬间烧毁,不仅达不到掌握sic mosfet实际能力的目的还会造成器件不必要的浪费。因此有必要提供一种高效、可靠的sic mosfet高温耐压能力极限评价方法及系统,以短时、低损耗的方式确定sic mosfet的实际耐受应力范围。

5、即现有方案对sic mosfet高温耐压极限值的确定的效率较低。

技术实现思路

1、本技术的主要目的在于提供一种碳化硅器件的高温耐压极限值的确定方法和系统,以至少解决现有方案对sic mosfet高温耐压极限值的确定的效率较低的问题。

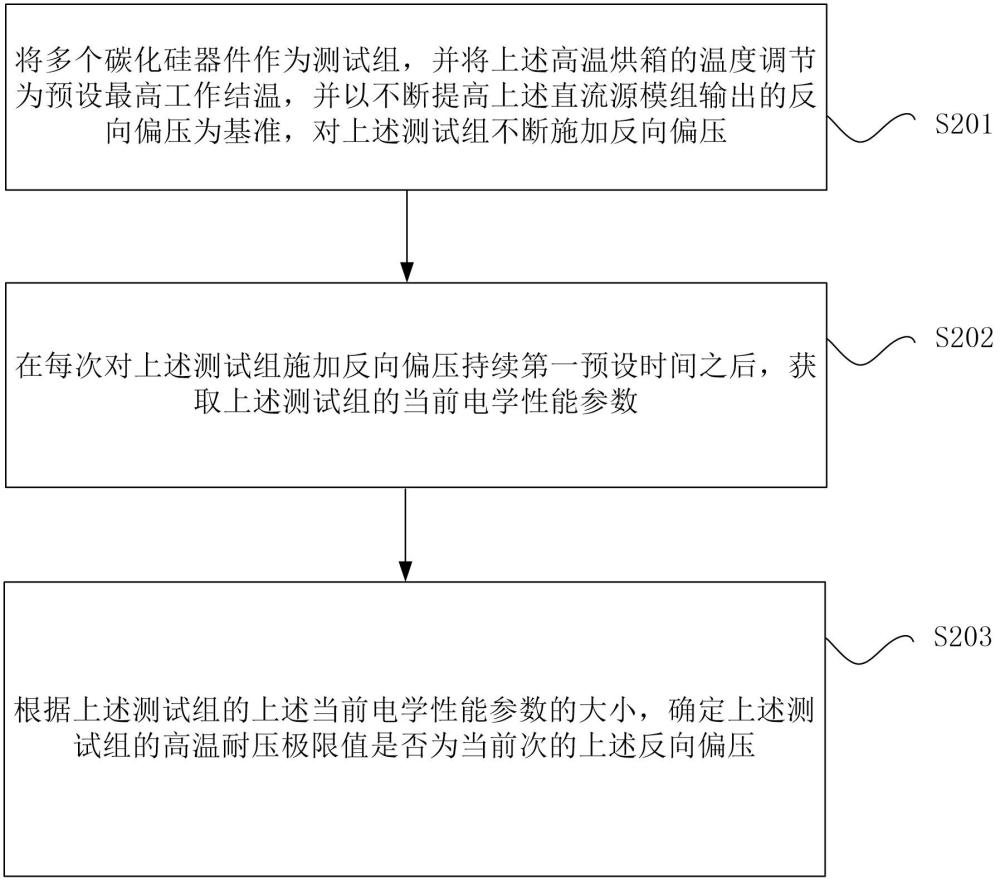

2、为了实现上述目的,根据本技术的一个方面,提供了一种碳化硅器件的高温耐压极限值的确定方法,碳化硅器件的高温耐压极限值的确定系统包括碳化硅器件、高温烘箱和直流源模组,所述高温烘箱用于放置碳化硅器件,所述直流源模组的第一端用于与所述碳化硅器件的漏极电连接,所述直流源模组的第二端接地,该方法包括:

3、将多个碳化硅器件作为测试组,并将所述高温烘箱的温度调节为预设最高工作结温,并以不断提高所述直流源模组输出的反向偏压为基准,对所述测试组不断施加反向偏压,所述预设最高工作结温为根据所述碳化硅器件的规格确定的温度,所述碳化硅器件的源极和栅极短接;

4、在每次对所述测试组施加反向偏压持续第一预设时间之后,获取所述测试组的当前电学性能参数,所述测试组的所述当前电学性能参数包括所述测试组的所述碳化硅器件的当前栅极漏电流、当前阈值电压和当前漏极漏电流;

5、根据所述测试组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否为当前次的所述反向偏压。

6、可选地,根据所述测试组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否为当前次的所述反向偏压,包括:

7、在所述碳化硅器件的所述当前栅极漏电流小于对应的初始值与第一预设百分比的乘积,且所述当前漏极漏电流小于对应的初始值与第一预设百分比的乘积,且所述当前阈值电压处于第一预设范围内的情况下,确定所述碳化硅器件为有效器件,所述第一预设范围表征与阈值电压对应的初始值与第二预设百分比的乘积至阈值电压对应的初始值与第六预设百分比的乘积的范围,所述第六预设百分比大于所述第二预设百分比;

8、在所述碳化硅器件的所述当前栅极漏电流大于或者等于对应的初始值与第一预设百分比的乘积,和/或,所述当前漏极漏电流大于或者等于对应的初始值与第一预设百分比的乘积,和/或,所述当前阈值电压未处于所述第一预设范围内的情况下,确定所述碳化硅器件为失效器件;

9、在第一失效器件占比大于或者等于第三预设百分比的情况下,确定所述测试组的所述高温耐压极限值为上一次的所述反向偏压,所述第一失效器件占比为在所述测试组中所述失效器件的占比;

10、在第一失效器件占比小于所述第三预设百分比的情况下,继续以不断提高所述直流源模组输出的反向偏压为基准,对所述测试组不断施加反向偏压。

11、可选地,确定所述测试组的所述高温耐压极限值为上一次的所述反向偏压,包括:

12、根据vmax=vdsini+(n-1)×∆vd,确定所述测试组的所述高温耐压极限值,其中,vmax为所述测试组的所述高温耐压极限值,vdsini为反向偏压的起始值,∆vd为预设步长,n为当前次,所述预设步长为所述测试组的额定工作电压和第五预设百分比的乘积,所述反向偏压的起始值为所述测试组的额定工作电压和第四预设百分比的乘积。

13、可选地,所述直流源模组包括直流源和电阻,所述电阻的第一端作为所述直流源模组的第一端,所述电阻的第二端与所述直流源的第一端电连接,所述直流源的第二端接地,所述测试组的所述当前电学性能参数还包括当前电阻值,在根据所述测试组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否为当前次的所述反向偏压的过程中,所述方法还包括:

14、在所述碳化硅器件的所述当前栅极漏电流小于对应的初始值与第一预设百分比的乘积,且所述当前漏极漏电流小于对应的初始值与所述第一预设百分比的乘积,且所述当前阈值电压处于第一预设范围内,且所述当前电阻值处于第二预设范围内的情况下,确定所述碳化硅器件为有效器件,所述第一预设范围表征与阈值电压对应的初始值与第二预设百分比的乘积至阈值电压对应的初始值与第六预设百分比的乘积的范围,所述第六预设百分比大于所述第二预设百分比,所述第二预设范围表征与电阻值对应的初始值与第二预设百分比的乘积至电阻值对应的初始值与第六预设百分比的乘积的范围;

15、在所述碳化硅器件的所述当前栅极漏电流大于或者等于对应的初始值与所述第一预设百分比的乘积,和/或,所述当前漏极漏电流大于或者等于对应的初始值与所述第一预设百分比的乘积,和/或,所述当前阈值电压未处于所述第一预设范围内,和/或,所述当前电阻值未处于所述第二预设范围内的情况下,确定所述碳化硅器件为失效器件。

16、可选地,在以不断提高所述直流源模组输出的反向偏压为基准,对所述测试组不断施加反向偏压的过程中,所述方法还包括:

17、在首次对所述测试组施加反向偏压的情况下,确定所述反向偏压的起始值为所述测试组的额定工作电压和第四预设百分比的乘积。

18、可选地,以不断提高所述直流源模组输出的反向偏压为基准,对所述测试组不断施加反向偏压,包括:

19、以预设步长不断提高所述直流源模组输出的反向偏压为基准,对所述测试组不断施加反向偏压,所述预设步长为所述测试组的额定工作电压和第五预设百分比的乘积,所述第五预设百分比小于所述第四预设百分比。

20、可选地,在确定所述测试组的高温耐压极限值是否为当前次的所述反向偏压之后,所述方法还包括:

21、将多个额外的碳化硅器件作为验证组,并将所述高温烘箱的温度调节为预设最高工作结温,并以不断提高所述直流源模组输出的反向偏压为基准,对所述验证组不断施加反向偏压;

22、在每次对所述验证组施加反向偏压持续所述第一预设时间之后,再次获取所述验证组的当前电学性能参数,所述验证组的所述当前电学性能参数包括所述验证组的所述碳化硅器件的当前栅极漏电流、当前阈值电压和当前漏极漏电流;

23、根据所述验证组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否有效。

24、可选地,根据所述验证组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否有效,包括:

25、在所述碳化硅器件的所述当前栅极漏电流小于对应的初始值与第一预设百分比的乘积,且所述当前漏极漏电流小于对应的初始值与第一预设百分比的乘积,且所述当前阈值电压处于第一预设范围内的情况下,确定所述碳化硅器件为有效器件,所述第一预设范围表征与阈值电压对应的初始值与第二预设百分比的乘积至阈值电压对应的初始值与第六预设百分比的乘积的范围,所述第六预设百分比大于所述第二预设百分比;

26、在所述碳化硅器件的所述当前栅极漏电流大于或者等于对应的初始值与第一预设百分比的乘积,和/或,所述当前漏极漏电流大于或者等于对应的初始值与第一预设百分比的乘积,和/或,所述当前阈值电压未处于所述第一预设范围内的情况下,确定所述碳化硅器件为失效器件;

27、在第二失效器件占比大于或者等于第三预设百分比的情况下,确定所述测试组的所述高温耐压极限值无效,所述第二失效器件占比为在所述验证组中所述失效器件的占比;

28、在第二失效器件占比小于所述第三预设百分比的情况下,确定所述测试组的所述高温耐压极限值有效,并继续以不断提高所述直流源模组输出的反向偏压为基准,对所述验证组不断施加反向偏压。

29、可选地,所述直流源模组包括直流源和电阻,所述电阻的第一端作为所述直流源模组的第一端,所述电阻的第二端与所述直流源的第一端电连接,所述直流源的第二端接地,所述当前电学性能参数还包括当前电阻值,在根据所述验证组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否有效的过程中,所述方法还包括:

30、在所述碳化硅器件的所述当前栅极漏电流小于对应的初始值与第一预设百分比的乘积,且所述当前漏极漏电流小于对应的初始值与所述第一预设百分比的乘积,且所述当前阈值电压处于第一预设范围内,且所述当前电阻值处于第二预设范围内的情况下,确定所述碳化硅器件为有效器件,所述第一预设范围表征与阈值电压对应的初始值与第二预设百分比的乘积至阈值电压对应的初始值与第六预设百分比的乘积的范围,所述第六预设百分比大于所述第二预设百分比,所述第二预设范围表征与电阻值对应的初始值与第二预设百分比的乘积至电阻值对应的初始值与第六预设百分比的乘积的范围;

31、在所述碳化硅器件的所述当前栅极漏电流大于或者等于对应的初始值与所述第一预设百分比的乘积,和/或,所述当前漏极漏电流大于或者等于对应的初始值与所述第一预设百分比的乘积,和/或,所述当前阈值电压未处于所述第一预设范围内,和/或,所述当前电阻值未处于所述第二预设范围内的情况下,确定所述碳化硅器件为失效器件。

32、可选地,在确定所述测试组的所述高温耐压极限值无效之后,所述方法还包括:

33、根据vrmax=vmax+(n-1)×∆vd,确定所述验证组的所述高温耐压极限值,其中,vrmax为所述验证组的所述高温耐压极限值,vmax为所述测试组的所述高温耐压极限值,∆vd为预设步长,n为当前次,所述预设步长为所述测试组的额定工作电压和第五预设百分比的乘积,所述反向偏压的起始值为所述测试组的额定工作电压和第四预设百分比的乘积;

34、确定最终高温耐压极限值为所述验证组的所述高温耐压极限值。

35、可选地,在以不断提高所述直流源模组输出的反向偏压为基准,对所述验证组不断施加反向偏压的过程中,所述方法还包括:

36、在首次对所述验证组施加反向偏压的情况下,确定所述反向偏压的起始值为所述验证组的额定工作电压和第四预设百分比的乘积。

37、可选地,在以不断提高所述直流源模组输出的反向偏压为基准,对所述验证组不断施加反向偏压的过程中,所述方法还包括:

38、以预设步长不断提高所述直流源模组输出的反向偏压为基准,对所述验证组不断施加反向偏压,所述预设步长为所述验证组的额定工作电压和第五预设百分比的乘积,所述第五预设百分比小于所述第四预设百分比。

39、根据本技术的另一方面,提供了一种碳化硅器件的高温耐压极限值的确定系统,碳化硅器件的高温耐压极限值的确定系统包括:碳化硅器件、高温烘箱和直流源模组,所述高温烘箱用于放置碳化硅器件,所述直流源模组的第一端用于与所述碳化硅器件的漏极电连接,所述碳化硅器件的源极和栅极短接,其中,采用任意一种所述的碳化硅器件的高温耐压极限值的确定方法对所述碳化硅器件进行测试。

40、可选地,所述直流源模组包括直流源和电阻,所述电阻的第一端作为所述直流源模组的第一端,所述电阻的第二端与所述直流源的第一端电连接,所述直流源的第二端接地。

41、可选地,所述碳化硅器件为绝缘栅场效应晶体管。

42、应用本技术的技术方案,由于将所述高温烘箱的温度调节为预设最高工作结温,并以不断提高所述直流源模组输出的反向偏压为基准,对所述测试组不断施加反向偏压,从而实现了高温耐压极限值的测试目的,另外在每次对所述测试组施加反向偏压持续第一预设时间之后,根据所述测试组的所述当前电学性能参数的大小,确定所述测试组的高温耐压极限值是否为当前次的所述反向偏压,且所述测试组的所述当前电学性能参数包括所述测试组的所述碳化硅器件的当前栅极漏电流、当前阈值电压和当前漏极漏电流,从而使得测试组的高温耐压极限值的确定更加符合实际工况,进而解决了现有方案对sic mosfet高温耐压极限值的确定的效率较低的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333085.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。