一种大尺寸金刚石晶体的切片方法与流程

- 国知局

- 2024-11-21 11:53:02

本发明属于微射流激光加工,具体涉及一种大尺寸金刚石晶体的切片方法。

背景技术:

1、单晶金刚石具有超宽的禁带宽度、低的介电常数、高的击穿电压、高的本征电子和空穴迁移率以及优越的抗辐射性能,是已知的最优秀的宽禁带高温半导体材料。然而,当前单晶金刚石制备领域面临的一项重大挑战在于如何实现化学气相沉积(cvd)技术下,单晶金刚石材料达到英寸级超大晶圆面积的制备目标。这一技术瓶颈的突破对于推动整个行业的发展至关重要。同时在cvd制备工艺中,根据所采用的衬底类型的不同,金刚石的生长方式可细分为异质外延和同质外延两大路径。当前市场上主流的英寸级大尺寸单晶金刚石材料多依赖于异质外延技术的成功应用,这在一定程度上限制了同质外延器件的快速发展步伐,使其在应用领域的探索相对滞后于异质外延器件。因此,如何从高质量的大尺寸单晶金刚石晶体中切割单晶金刚石晶片成为了关键问题。

2、微射流激光技术因具有切道干净利落、无热应力、切道窄等特点,在精密加工中具有广泛应用,对于金刚石切片而言,微射流激光加工技术是较好的选择。然而,在切片过程中,随着切割深度的增加,切缝内往往会滞留未能及时排出的积水,这些积水会破坏微射流激光的全反射效应,导致切割深度受限,并且切割尺寸越大积水越严重,这也限制了微射流激光在大尺寸的金刚石切片工艺上的应用。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种大尺寸金刚石晶体的切片方法。本发明要解决的技术问题通过以下技术方案实现:

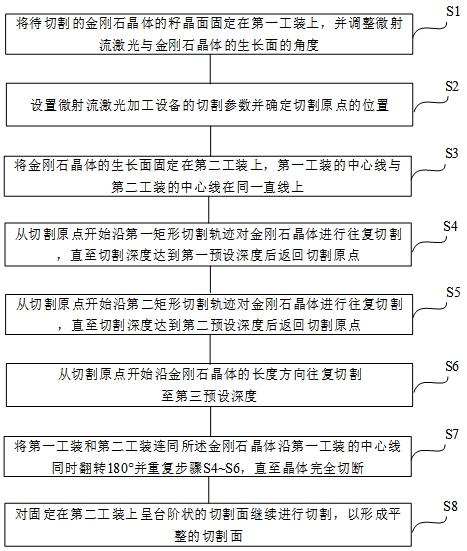

2、本发明提供了一种大尺寸金刚石晶体的切片方法,包括:

3、s1:将待切割的金刚石晶体的籽晶面固定在第一工装上,并调整微射流激光与所述金刚石晶体的生长面的角度,所述金刚石晶体包括籽晶面以及与所述籽晶面相对且平行的生长面;

4、s2:设置微射流激光加工设备的切割参数并确定切割原点的位置;

5、s3:将所述金刚石晶体的生长面固定在第二工装上,所述第一工装的中心线与所述第二工装的中心线在同一直线上;

6、s4:从所述切割原点开始沿第一矩形切割轨迹对所述金刚石晶体进行往复切割,直至切割深度达到第一预设深度后返回所述切割原点;

7、s5:从所述切割原点开始沿第二矩形切割轨迹对所述金刚石晶体进行往复切割,直至切割深度达到第二预设深度后返回所述切割原点;

8、s6:从所述切割原点开始沿所述金刚石晶体的长度方向往复切割至第三预设深度;

9、s7:将所述第一工装和所述第二工装连同所述金刚石晶体沿所述第一工装的中心线同时翻转180°并重复步骤s4~s6,直至所述金刚石晶体完全切断,形成固定在所述第一工装上的光滑无台阶的切割面以及固定在所述第二工装上呈台阶状的切割面;

10、s8:对固定在所述第二工装上呈台阶状的切割面继续进行切割,以形成平整的切割面。

11、在本发明的一个实施例中,所述s1包括:

12、将所述金刚石晶体的籽晶面采用吸附或粘接的方式固定在所述第一工装上,且使所述籽晶面与所述第一工装的中心线垂直,所述第一工装能够沿自身的中心线自由翻转,其中,所述金刚石晶体包括籽晶面和与所述籽晶面相对且平行的生长面,所述籽晶面和所述生长面均为由所述金刚石晶体的长度方向和宽度方向围成的面;

13、调整所述微射流激光加工设备形成的微射流激光与所述金刚石晶体的生长面的角度,使得所述微射流激光与所述生长面平行。

14、在本发明的一个实施例中,所述s2包括:

15、设置所述微射流激光加工设备的切割参数,所述切割参数至少包括激光器的额定功率、波长和脉冲频率,微射流激光的喷嘴直径、微射流激光的水压和耦合功率;

16、将所述微射流激光加工设备的微射流激光从所述金刚石晶体的生长面向籽晶面方向移动t+d+0.8×d的距离,随后将所述微射流激光沿所述金刚石晶体的长度方向移动至所述金刚石晶体的外侧并与所述金刚石晶体的外侧边缘间隔一定距离,将当前点设置为切割原点,其中,t为切割厚度,d为微射流激光的直径。

17、在本发明的一个实施例中,所述微射流激光设备的激光器采用绿光纳秒脉冲激光器,额定功率为400w,所发射激光的波长为532nm,脉冲频率为10khz;所述微射流激光设备的切割水压大于500bar,在所述微射流激光的射流长度40mm处的耦合功率不低于100w。

18、在本发明的一个实施例中,所述s4包括:

19、将所述微射流激光从所述切割原点开始沿所述金刚石晶体的长度方向从第一侧切割至第二侧,随后沿籽晶面朝向生长面的方向移动第一预设距离,再沿长度方向从第二侧反向切割至第一侧,并且两次切割的轨迹存在轨迹重叠,随后以相同的轨迹继续切割直至切割深度达到第一预设深度后返回至所述切割原点。

20、在本发明的一个实施例中,所述s5包括:

21、将所述微射流激光从所述切割原点开始沿所述金刚石晶体的长度方向从第一侧切割至第二侧,随后沿籽晶面朝向生长面的方向移动第二预设距离,再沿长度方向从第二侧反向切割至第一侧,并且两次切割的轨迹存在轨迹重叠,随后以相同的轨迹继续切割直至切割深度达到第二预设深度后返回至所述切割原点。

22、在本发明的一个实施例中,所述第一预设距离为0.8d,所述第二预设距离为0.5d;所述第一预设深度为0.2h,所述第二预设深度为0.4h,所述第三预设深度为0.5h,h表示金刚石晶体沿切割方向的宽度。

23、在本发明的一个实施例中,所述s7包括:

24、将所述第一工装和所述第二工装连同所述金刚石晶体沿所述第一工装的中心线同时翻转180°并重复步骤s4~s6,直至所述金刚石晶体完全切透,形成固定在所述第一工装上的籽晶以及固定在所述第二工装上的生长晶体,其中,所述籽晶的切割面呈平面,所述生长晶体的切割面呈台阶状。

25、在本发明的一个实施例中,所述s8包括:

26、将所述微射流激光沿所述切割原点沿籽晶面朝向生长面的方向移动0.8d的距离,并将移动后的位置重新定义为新的切割原点,以所述新的切割原点为起点沿长度方向往复切割0.5h深度;

27、将所述第二工装翻转180°,以所述新的切割原点为切割起点往复切割直至完成切片,所述金刚石晶体的切割面为平整面,其中,d为微射流激光的直径,h表示金刚石晶体沿切割方向的宽度。

28、与现有技术相比,本发明的有益效果有:

29、本发明的大尺寸金刚石切片工艺方法,通过矩形扩缝和翻转切割的方式逐层进行深度切割,避免了切割槽中积水对微射流激光功率的影响,从而实现了大尺寸金刚石晶体的有效切割;同时对逐层切割形成的台阶进行了切割修面,使切片后的籽晶面和生长面均具备良好的切割面,减少了后期晶片抛磨的时间和生产成本,保证了切片质量,提高了切片效率。

30、以下将结合附图及实施例对本发明做进一步详细说明。

技术特征:1.一种大尺寸金刚石晶体的切片方法,其特征在于,包括:

2.根据权利要求1所述的大尺寸金刚石晶体的切片方法,其特征在于,所述s1包括:

3.根据权利要求1所述的大尺寸金刚石晶体的切片方法,其特征在于,所述s2包括:

4.根据权利要求1所述的大尺寸金刚石晶体的切片方法,其特征在于,所述微射流激光设备的激光器采用绿光纳秒脉冲激光器,额定功率为400w,所发射激光的波长为532nm,脉冲频率为10khz;所述微射流激光设备的切割水压大于500bar,在所述微射流激光的射流长度40mm处的耦合功率不低于100w。

5.根据权利要求1所述的大尺寸金刚石晶体的切片方法,其特征在于,所述s4包括:

6.根据权利要求5所述的大尺寸金刚石晶体的切片方法,其特征在于,所述s5包括:

7.根据权利要求6所述的大尺寸金刚石晶体的切片方法,其特征在于,所述第一预设距离为0.8d,所述第二预设距离为0.5d;所述第一预设深度为0.2h,所述第二预设深度为0.4h,所述第三预设深度为0.5h,h表示金刚石晶体沿切割方向的宽度。

8.根据权利要求1所述的大尺寸金刚石晶体的切片方法,其特征在于,所述s7包括:

9.根据权利要求1至8中任一项所述的大尺寸金刚石晶体的切片方法,其特征在于,所述s8包括:

技术总结本发明公开了一种大尺寸金刚石晶体的切片方法,包括:将金刚石晶体的籽晶面固定在第一工装上,并调整微射流激光与生长面的角度;设置切割参数并确定切割原点;将生长面固定在第二工装上;沿第一矩形切割轨迹对金刚石晶体进行往复切割,直至切割深度达到第一预设深度;沿第二矩形切割轨迹对金刚石晶体进行往复切割,直至切割深度达到第二预设深度;从切割原点往复切割至第三预设深度;将第一工装和第二工装连同金刚石晶体沿第一工装的中心线翻转并重复上述步骤,直至完全切断;对呈台阶状的切割面继续切割以形成平整的切割面。本发明通过矩形扩缝和翻转切割的方式逐层进行切割,避免了切割槽中积水对微射流激光功率的影响,提高了切割效率。技术研发人员:杨森,张国超,张聪,李一帜,龚德珍,郭辉,刘弘光,李高明受保护的技术使用者:西安晟光硅研半导体科技有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333177.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。