一种低损耗率的铱溅射靶材制备方法及铱溅射靶材与流程

- 国知局

- 2024-11-21 11:56:50

本发明属于贵金属溅射靶材,具体涉及一种低损耗率的铱溅射靶材制备方法及铱溅射靶材。

背景技术:

1、铱(ir)为面心立方结构的铂族金属,其熔点高达2443℃,是熔点最高的一种贵金属,其密度高(22.65g/cm3)、化学性质稳定、硬度高、高温性能好,是高温下热强度和热稳定性最优良的金属之一,也是拥有极高熔点同时具有很强抗氧化性的金属。另外,它也是最耐腐蚀的金属之一,能经受许多熔融试剂和高温硅酸盐的侵蚀,它能够在高温下抵御几乎所有酸、王水、熔融金属,甚至是硅酸盐的腐蚀。

2、由于优异的物理化学稳定性,铱薄膜在电子信息产业领域的应用越来越广泛。例如在微机电系统(mems)中纯铱薄膜作为上电极层(用于引出电极)及下电极层(用于连结衬底层),ir-ta-o复合薄膜用于集成电路中的铁电电容器的电极层等;纯铱薄膜通过以铱溅射靶材为源材料,在氩气气氛下进行磁控溅射直接获得;而ir-ta-o复合薄膜则是采用铱靶和钽靶,在氧气气氛下进行反应共溅射而获得。

3、铱溅射靶材是制备铱薄膜的原料,铱溅射靶材采用铱金属制备而成。铱金属熔点较高,采用传统工艺制备的损耗较高,因为在经过熔炼后铸锭表面会产生氧化渣,经过热轧时,氧化渣扩大,在应力应变作用下氧化渣脱落,会损失部分铱金属,使得制备的损耗率往往高于2‰。高损耗不仅使得铱溅射靶材的生产成本居高不下,而且还存在资源浪费的问题。

技术实现思路

1、针对现有技术存在的问题,本发明从降低铱溅射靶材生产成本的角度出发,改进了铱溅射靶材的制备工艺,使得铱靶材制备过程中,铱的损耗率低于1‰,同时保证了铱溅射靶材的性能。本发明提供了一种低损耗率的铱溅射靶材制备方法及铱溅射靶材,具体包括以下内容:

2、一种低损耗率的铱溅射靶材制备方法,包括以下步骤:

3、(1)熔炼:将纯度不低于4n的铱片加入真空高频感应加热炉中,铱片沿着熔炼坩埚平铺紧密,先抽真空至9×10-4pa-9×10-3pa,再充入保护性气体至真空度为7×104pa-9×104pa,在2500-2700℃温度中熔炼,得到铱熔体;相比现有技术中使用真空中频感应加热炉,本专利采用真空高频感应加热炉进行铱片熔炼,真空高频感应加热炉具有成本较低、占地面积较小、升温速率较快、单次熔炼投料量较少等优点,熔炼开始前抽出腔体内气体,并充入保护性气体始终保持7×104pa-9×104pa的真空度,可以有效避免熔体直接接触空气发生氧化,减少熔体烧损。

4、(2)精炼:采用真空高频感应加热炉持续对铱熔体加热,保持熔体温度为2600-2700℃,并开启电磁搅拌;本发明所述方法严格控制熔体温度的范围,可以在确保熔融充分的情况下,减少氧化,进而减少原料的损耗。

5、(3)定向凝固:使用底部接入冷却水的水冷模具进行铱熔体浇铸,浇铸工艺为:先以5-8cm3/s的速率浇铸到水冷模具的1/5-1/3处;然后减慢浇铸速度至3-5cm3/s,浇铸到水冷模具2/5-3/5处;再以1-2cm3/s的速率缓慢浇铸,待浇铸完成并冷却后,得到铸锭;首先开始浇铸时,以5-8cm3/s的速率浇到水冷模具中,快速倾倒给予熔体较大的动量,高温熔体接触水冷模具内壁时首先快速沿内部结晶生长,故较大动量的熔体能够冲击结晶区,形成破碎晶粒回流至熔体内部,后续增加形核中心,保证铸锭具有一定数量的细小晶粒。接着以3-5cm3/s浇到水冷模具中,降低浇铸速度,可以保证后续生长的柱状晶不被破碎。最后以1-2cm3/s浇到水冷模具中,缓慢完成补缩,可以减小冒口深度。

6、(4)分切:对铱铸锭进行分切得到铱靶坯;

7、(5)轧制:将分切好的铱靶坯放入气氛热处理炉中,通入还原性气氛,加热到1100-1450℃,保温0.5-2h;然后进行3-6道次轧制,轧制过程中持续通入保护性气体覆盖铱靶坯表面,轧制结束后获得高致密高取向的铱靶材半成品;对定向凝固并分切好的铱靶坯进行热处理,严格控制表面温度小于1450℃,可以有效控制铸锭表面活性,保证不易发生氧化,在轧制过程中持续通入保护性气体覆盖铸锭表面,减少铸锭表面与氧气和氮气接触,进而控制最终成品反应层厚度,降低机加工车削量,进而控制损耗率低于1‰,相比传统使用真空中频感应加热炉生产铱溅射靶材,本专利生产铱溅射靶材成本能够降低10-20%,极大降低了铱溅射靶材价格。

8、(6)还原:将铱靶材半成品放入气氛热处理炉中,通入还原性气氛,加热到300-600℃,保温0.5-1h,随炉冷却后取出;

9、(7)机加工:将还原后的铱靶材半成品进行机加工得到所述铱溅射靶材,所述铱溅射靶材相较于步骤(1)中铱片的质量损耗率<1‰。

10、优选的,步骤(1)所述保护性气体为纯度高于4n的氦气、氩气、氙气中的一种或多种。

11、优选的,步骤(2)所述电磁搅拌的时间为5-15min。

12、优选的,步骤(3)所述水冷模具的材质为纯度高于4n的二氧化锆、高纯铱、铜、氧化铝中的一种。

13、优选的,步骤(6)所述还原气氛为氢气、一氧化碳气氛中的一种或两种混合物。

14、优选的,步骤(5)所述轧制严格控制每次轧制的道次压下量为3-8%,每轧制一次将铱靶坯旋转80°-100°后再进行下一次轧制。

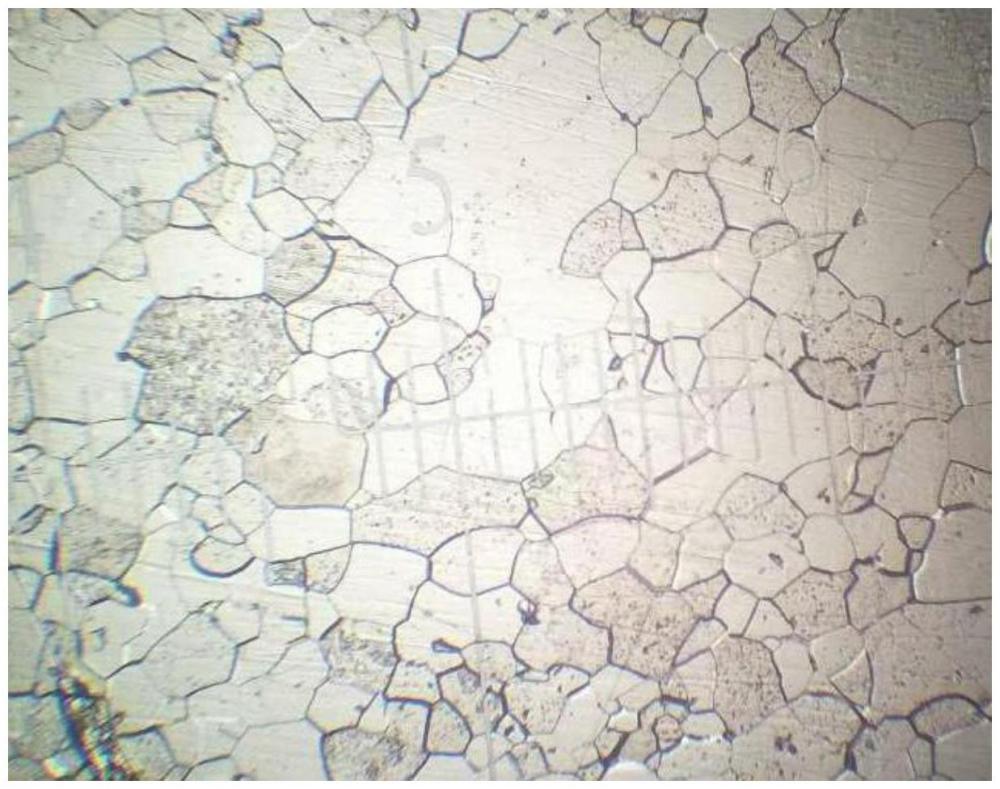

15、一种采用本发明所述的方法制备得到的铱溅射靶材,所述铱溅射靶材的靶面呈现(111)晶面择优取向,致密度不低于99.8%,晶粒尺寸小于300μm,无内部缺陷,纯度不低于4n。

16、本发明的有益效果:

17、(1)相比真空中频感应加热炉,本发明采用真空高频感应加热炉进行铱片熔炼,真空高频感应加热炉具有成本较低、占地面积较小、升温速率较快、单次熔炼投料量较少等优点,熔炼开始前抽出腔体内气体,并充入保护性气体始终保持7×104pa-9×104pa,避免熔体直接接触空气发生氧化,同时充入保护性气体减少熔体烧损。

18、(2)本发明对定向凝固得到的铸锭进行热处理,严格控制铸锭表面温度小于1450℃,控制铸锭表面活性,保证不易发生氧化,在轧制过程中持续通入保护性气体覆盖铸锭表面,减少铸锭表面与氧气和氮气接触,进而控制最终成品反应层厚度,降低机加工车削量,进而控制损耗率低于1‰,相比传统使用真空中频感应加热炉生产铱溅射靶材,本专利生产铱溅射靶材成本能够降低10-20%,极大降低了铱溅射靶材价格。

19、(3)通过本发明方法制备得到的铱溅射靶材具有面心立方结构,(111)晶面为金属密排面中结合力弱的密排面,可以有效提高在额定功率下的溅射速率,通过定向凝固和轧制技术实现铱溅射靶材靶面呈现(111)晶面择优取向,本专利最终实现降低铱溅射靶材生产成本的同时保证铱溅射靶材的性能。

技术特征:1.一种低损耗率的铱溅射靶材制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种低损耗率的铱溅射靶材制备方法,其特征在于,步骤(1)、(5)所述保护性气体为纯度高于4n的氦气、氩气、氙气中的一种或多种。

3.根据权利要求1所述的一种低损耗率的铱溅射靶材制备方法,其特征在于,步骤(2)所述电磁搅拌的时间为5-15min。

4.根据权利要求1所述的一种低损耗率的铱溅射靶材制备方法,其特征在于,步骤(3)所述水冷模具的材质为纯度高于4n的二氧化锆、高纯铱、铜、氧化铝中的一种。

5.根据权利要求1所述的一种低损耗率的铱溅射靶材制备方法,其特征在于,步骤(5)、(6)所述还原性气氛为氢气、一氧化碳气氛中的一种或两种混合物。

6.根据权利要求1-5任一项所述的低损耗率的铱溅射靶材制备方法,其特征在于,步骤(5)所述轧制严格控制每次轧制的道次压下量为3-8%,每轧制一次将铱靶坯旋转80°-100°后再进行下一次轧制。

7.一种采用权利要求1-6任一项所述的方法制备得到的铱溅射靶材,其特征在于,所述铱溅射靶材的靶面呈现(111)晶面择优取向,致密度不低于99.8%,晶粒尺寸小于300μm,无内部缺陷,纯度不低于4n。

技术总结本发明属于贵金属溅射靶材技术领域,具体涉及一种低损耗率的铱溅射靶材制备方法及铱溅射靶材。本发明采用真空高频感应加热炉进行铱片熔炼,熔炼开始前抽出腔体内气体,并充入保护性气体始终保持7×10<supgt;4</supgt;Pa‑9×10<supgt;4</supgt;Pa,避免熔体直接接触空气发生氧化,同时充入保护性气体减少熔体烧损。本发明对定向凝固得到的铸锭进行热处理,严格控制铸锭表面温度小于1450℃,控制铸锭表面活性,保证不易发生氧化,在轧制过程中持续通入保护性气体覆盖铸锭表面,减少铸锭表面与氧气和氮气接触,进而控制最终成品反应层厚度,降低机加工车削量,进而控制损耗率低于1‰。技术研发人员:任泽华,何金江,麻艳佳,罗俊锋,丁照崇,罗瑶受保护的技术使用者:有研亿金新材料有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333515.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。