基于单片机控制的瓦斯管道智能除矸装置

- 国知局

- 2024-11-21 11:59:01

本技术属于瓦斯抽采,具体涉及一种基于单片机控制的瓦斯管道智能除矸装置。

背景技术:

1、煤矿倾斜大直径钻孔瓦斯抽采技术是一种有效的瓦斯治理手段,是近几年发展起来的采空区瓦斯抽采新技术,如图1和图2,采煤工作面50两侧分别为进风巷49和回风巷51,在采煤工作面50左侧的回风巷51的左侧设置一条瓦斯治理巷52,由瓦斯治理巷52向回风巷51钻进倾斜大直径钻孔53,由倾斜大直径钻孔53替代回风巷51的联络巷抽采上隅角瓦斯,大幅度提高采空区的瓦斯抽采效果,实现降低采空区瓦斯抽采成本、低负压与大流量稳定抽采、大幅度降低抽采面瓦斯涌出的目标。

2、相比传统的瓦斯抽采方法,煤矿倾斜大直径钻孔瓦斯抽采技术具有更高的抽采效率和更好的安全性。通过倾斜大直径钻孔53,可以形成较大的瓦斯流动通道,加快瓦斯的流动速度,从而提高瓦斯抽采的效率。同时,倾斜大直径钻孔53还可以降低煤层的瓦斯压力,减少瓦斯积聚的风险,增强煤矿的安全性。倾斜大直径钻孔53技术还具有适应性强、操作简便等特点,能够适应不同地质条件和煤矿生产需求。在实际应用中,可以根据具体情况选择合适的倾斜大直径钻孔53直径和深度,以达到最佳的瓦斯抽采效果。

3、由于倾斜大直径钻孔53较大的抽采直径用于抽采采空区54内的瓦斯,这导致采空区54破碎矸石容易进入到抽采管道57中,影响瓦斯抽采效率,增加煤矿安全风险,所以设置在倾斜大直径钻孔53内的抽采管道57上必须设置矸石处理装置,并把矸石运输到煤矿指定的废料堆放点。图2中55为保护煤柱,56为煤层。

技术实现思路

1、本实用新型为了解决现有技术中的不足之处,提供一种与倾斜大直径钻孔内设置的抽采管道方便拆装、对矸石进行收集并将收集的矸石运输到指定位置的基于单片机控制的瓦斯管道智能除矸装置。

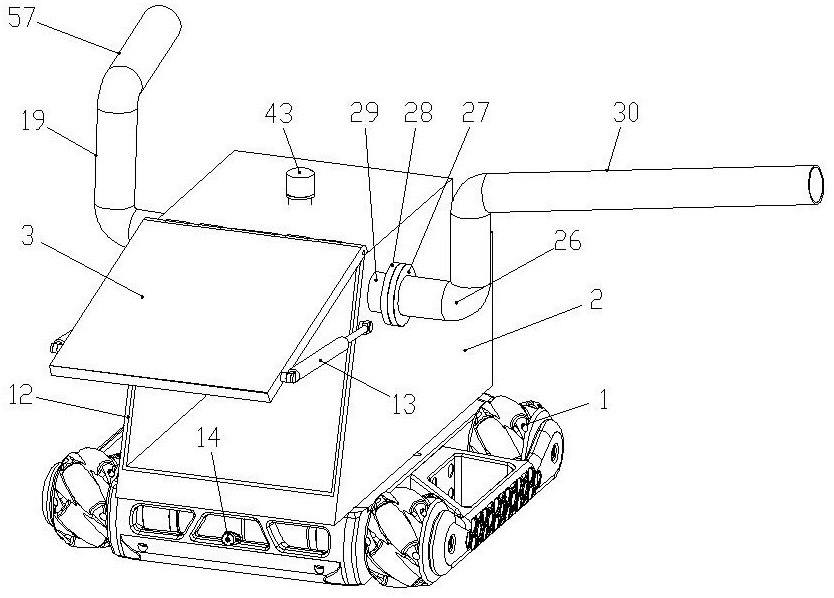

2、为解决上述技术问题,本实用新型采用如下技术方案:基于单片机控制的瓦斯管道智能除矸装置,包括智能电动车,智能电动车上设有除矸箱,除矸箱前侧设有箱门,除矸箱内可前后移动的推矸装置,除矸箱左侧上部设有与大直径钻孔内抽采管道连接的左磁力吸附式管路连接组件,除矸箱右侧上部设有与巷道内瓦斯抽采管路连接的右磁力吸附式管路连接组件;

3、智能电动车包括底盘框架,底盘框架四角处均设有一个麦克纳姆轮和用于驱动麦克纳姆轮旋转的直流电机,底盘框架上设有stm32单片机、wifi模块、蓄电池和散热风扇;

4、箱门上侧边与除矸箱顶部前侧铰接,除矸箱前侧边设有用于吸附箱门的磁吸门框,除矸箱左侧和右侧分别设有一根用于驱动箱门开合的第一电动推杆;

5、底盘框架前侧中部设有激光雷达,底盘框架后侧中部设有毫米波雷达。

6、推矸装置包括推板和第二电动推杆,推板竖向设在除矸箱内,第二电动推杆前端穿过除矸箱后侧伸入到除矸箱内,第二电动推杆前端与推板后侧中部连接,底盘框架后侧设有支架,第二电动推杆后端与支架连接。

7、左磁力吸附式管路连接组件包括左连接管、第一圆盖、第二圆盖和第一固定管,第一圆盖和第二圆盖中心均设有第一通孔,左连接管右端与第一圆盖左侧面连接,第一固定管固定设在除矸箱左侧板上,第一固定管左端与第二圆盖右侧面固定连接,第一圆盖和第二圆盖的敞口侧相对设置,第一圆盖内部设有呈同心圆布置的两个第一橡胶圈,两个第一橡胶圈之间设有与第一圆盖固定连接的第一环形铁板,第一圆盖与第一环形铁板为一体结构,第二圆盖内部设有呈同心圆布置的两个第二橡胶圈,两个第二橡胶圈之间设有与第二圆盖固定连接的第一环形电磁铁,第一环形铁板与第一环形电磁铁通过磁力相互吸附连接,两个第一橡胶圈对应与两个第一橡胶圈对应压接;左连接管左端与抽采管道外端口连接。

8、右磁力吸附式管路连接组件与左磁力吸附式管路连接组件的结构相同,右磁力吸附式管路连接组件包括右连接管、第三圆盖、第四圆盖和第二固定管,第三圆盖和第四圆盖中心均设有第二通孔,右连接管左端与第三圆盖右侧面连接,第二固定管固定设在除矸箱右侧板上,第二固定管右端与第四圆盖左侧面固定连接,第三圆盖和第四圆盖的敞口侧相对设置,第三圆盖内部设有呈同心圆布置的两个第三橡胶圈,两个第三橡胶圈之间设有与第三圆盖固定连接的第二环形铁板,第三圆盖与第二环形铁板为一体结构,第四圆盖内部设有呈同心圆布置的两个第四橡胶圈,两个第四橡胶圈之间设有与第四圆盖固定连接的第二环形电磁铁,第二环形铁板与第二环形电磁铁通过磁力相互吸附连接,两个第三橡胶圈对应与两个第四橡胶圈对应压接;右连接管右端与巷道内瓦斯抽采管路连接。

9、第一固定管位置低于第二固定管,第二固定管内端口设有与除矸箱右侧板内壁固定连接的过滤网;

10、除矸箱左侧板或右侧板内壁上设有一对第一光电传感器和一对第二光电传感器,一对第一光电传感器设在同一高度且相对设置,一对第二光电传感器设在同一高度且相对设置,第一光电传感器位置低于第二光电传感器,第二光电传感器高度与第一固定管高度一致,除矸箱顶部设有led声光报警器。

11、采用上述技术方案,采用本实用新型进行除矸石的方法,包括以下步骤:

12、(1)启动煤矿瓦斯抽采系统中抽采泵,抽采泵通过巷道内瓦斯抽采管路、右连接管、第二固定管、除矸箱、第一固定管、左连接管和大直径钻孔内的抽采管道对采空区瓦斯进行抽采;

13、(2)抽采过程中,采空区内的矸石依次沿抽采管道、左连接管和第一固定管滑入到除矸箱内;

14、(3)矸石在除矸箱内堆积高度逐渐升高,当矸石高度达到第一光电传感器监测位置时,触发第一光电传感器向将stm32单片机反馈信号;

15、(4)stm32单片机通过wifi模块向瓦斯抽采平台发送停止除矸工作信号,关闭抽采泵和抽采管道上的抽采阀门,停止抽采工作;

16、(5)stm32单片机向第一环形电磁铁和第二环形电磁铁发出断电的信号,第一圆盖与第二圆盖分离,第三圆盖和第四圆盖分离;

17、(6)stm32单片机向直流电机发出工作指令,直流电机驱动麦克纳姆轮转动,智能电动车带动除矸箱向指定矸石堆放地点行进,与此同时激光雷达工作,进行激光扫描,识别障碍物、进行物理测距;毫米波雷达配合激光雷达辅助障碍物识别和测距;

18、(7)当激光雷达扫描到附近有障碍物时,反馈信号给stm32单片机,stm32单片机根据激光雷达所反馈的信号做出相应的判断,控制相应麦克纳姆轮的速度和转向,确保智能电动车正常行进,按照预定路线行至固定矸石堆放处;

19、(8)stm32单片机先控制两根第一电动推杆工作,第一电动推杆伸长,驱动箱门克服磁吸门框的磁吸力,箱门向前上方转动打开,然后stm32单片机控制第二电动推杆工作,第二电动推杆伸长驱动推板向前移动将内部矸石推出除矸箱外,最后依次收回第二电动推杆和第一电动推杆,推板向后移动复位,箱门关闭;

20、(9)stm32单片机控制直流电机启动,按照预定路线行至第一圆盖和第四圆盖之间的位置;

21、(10)微调四个麦克纳姆轮的位置,使第一圆盖与第二圆盖左右对应,第三圆盖与第四圆盖左右对应;

22、(11)stm32单片机向第一环形电磁铁和第二环形铁板发出通电的信号,第一环形铁板与第一环形电磁铁相互磁力吸附,第一圆盖与第二圆盖合为一体,第二环形铁板与第二环形电磁铁相互磁力吸附,第三圆盖与第四圆盖合为一体。

23、(12)stm32单片机通过wifi模块向瓦斯抽采平台发送启动除矸工作信号,抽采泵启动,抽采管道上的抽采阀门开启,抽采工作再次开始;

24、(13)多次重复步骤(2)-(12),直到采空区该处的瓦斯抽采完毕。

25、在瓦斯抽采过程中,无需工作人员的直接参与,便能实现矸石分离和矸石运输功能,为提高设备安全性,设置了故障报警系统,具体方法为:

26、①当第一光电传感器发生故障时,矸石继续向上堆积触发第二光电传感器;

27、②第二光电传感器反馈信息给stm32单片机,stm32单片机控制led声光报警器启动。

28、③stm32单片机通过wifi模块向瓦斯抽采控制平台发送报警信息,关闭抽采泵和抽采管道上的抽采阀门,停止抽采工作。

29、④stm32单片机控制智能电动车行进至固定矸石堆放处,卸下除矸箱内的矸石;

30、⑤工作人员对除矸箱内的第一光电传感器进行检查与维修。

31、本实用新型中stm32单片机、第一光电传感器、第二光电传感器、led声光报警器、wifi模块组成矸石检测系统,在除矸箱左右面的内侧嵌入两对激光对射的第一光电传感器和第二光电传感器,第一光电传感器距离除矸箱顶部40cm,第二光电传感器距离除矸箱顶部30cm,用于实时检测除矸箱内矸石的高度。当矸石达到除矸工作高度时,触发第一光电传感器,反馈信号给stm32单片机,stm32单片机通过wifi模块向工作平台发送关闭抽采泵和阀门信号以及除矸工作请求信号。当第一光电传感器发生故障时,矸石继续堆积达到除矸工作阈值高度时,触发第二光电传感器,反馈信号给stm32单片机,通过wifi模块向工作平台发送报警信息并触发led声光报警器,等待工作人员及时维修。

32、矸石处理分为三级进行,一级为重力惯性分离矸石,二级为过滤网精准过滤矸石,三级为推杆装置清除除矸箱内的矸石。

33、重力惯性分离矸石是在瓦斯抽采过程中,采空区内的矸石依靠自身重力依次沿抽采管道、左连接管和第一固定管滑入到除矸箱内

34、过滤网用于过滤矸石,避免矸石从除矸箱内抽出,过滤网的孔径为10×10mm,该过滤网可以去除粒径大于10mm的矸石。

35、当除矸箱内部矸石堆积到除矸工作高度时,stm32单片机控制第一电动推杆和第二电动推杆工作,首先第一电动推杆伸长撑起除箱门,然后第二电动推杆工作驱动推板向前将矸石推出除矸箱。箱门通过磁吸门框吸附,保证瓦斯抽采过程中除矸箱内部的密封性,提高瓦斯抽采效率。

36、矸石运输采用智能电动车,智能电动车是以stm32单片机为控制核心,搭载wifi模块、激光雷达和毫米波雷达等模块。stm32单片机和wifi模块位于智能电动车内部,激光雷达位于底盘框架前侧几何中心,毫米波雷达位于底盘框架后侧几何中心。通过激光雷达扫描,获取周边环境物体形状和距离,stm32单片机接收并处理激光雷达反馈信息,然后根据预设的程序和算法,控制智能电动车的行驶方向、速度等,安全稳定行驶至煤矸石堆放处。智能电动车可以通过wifi模块与其他设备进行无线通信,实现远程操控和数据传输。智能电动车能够自主感知和适应环境,通过精确的感知和反应,可以避免很多潜在的危险和事故,无需人工干预就能完成自主运行。

37、综上所述,本实用新型以stm32单片机作为核心控制器,实现智能化,解决煤矿大直径钻孔抽采管道容易进入煤矸石的问题,本实用新型能够在瓦斯抽采工作流程中将矸石分离出去,避免采空区的煤矸石进入、堵塞抽采管道,提高瓦斯抽采效率。还能实时监测除矸箱内矸石堆放高度,对矸石数据实时更新,方便研究人员分析除矸效果,进一步优化工作流程。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333698.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表