一种膜电极及其制备工艺

- 国知局

- 2024-11-21 12:01:09

本发明属于质子交换膜燃料电池,主要涉及一种膜电极及其制备工艺。

背景技术:

1、质子交换膜燃料电池是目前最有希望的新一带绿色能源动力系统,有助于解决能源危机和环境污染等问题,膜电极作为质子交换膜燃料电池的核心部件,由质子交换膜和阴阳极催化层(catalyst coated membrane,ccm)、气体扩散层(gas diffusion layer,gdl)及两侧的密封边框组成。从结构上看,中间为ccm,密封边框将他们夹紧,最后是配置在两侧的气体扩散层。其中密封边框多数为单侧双层即膜电极为四层边框结构,且边框表面涂有热熔胶,通过热压的方式将密封边框热熔胶激活,与气体扩散层和ccm制备成为一个整体,从而形成一片完整的膜电极组件。

2、公开号为cn116799267a的专利公开了一种膜电极制备工艺及膜电极,虽然解决了边框膜封装时容易出现溢胶的问题,但该专利的膜电极是一种四层边框结构,结构复杂,成本较高,内双层边框采用热压工艺,外双层采用冷压工艺。

3、公开号为cn219892211u的专利公开一种燃料电池膜电极制备结构,该专利得膜电极具有一种双层边框结构,采用t字型气体扩散层,不用点胶工艺压合,降低了对位难度,有利于提高贴合精度,但t字型气体扩散层加工困难,且在热压或装堆过程中会对质子交换膜造成应力集中,压伤质子交换膜。

4、现有技术中膜电极结构多数为单侧双层即膜电极为四层边框结构,且每一层边框表面都涂有热熔胶,并通过热压或者部分热压的方式使热熔胶固化,热熔胶本身为固体,便于包装和存储,还具有生产工艺简单,附加值高,黏合强度大、速度快等优点。但使用热熔胶密封边框的膜电极多为对称结构,在制备过程中还是存在以下缺点,如下:

5、(1)由于单侧双层或者膜电极四层边框厚度较大,采用一次热压制备或多次热压制备过程,因密封边框和质子交换膜热膨胀系数不同,在热压过程或者冷却过程中单侧双层或者膜电极四层边框会带动质子交换膜发生形变,进而会对膜电极组件质子交换膜产生较大的应力,直至造成膜电极失效。

6、(2)现有技术膜电极制备过程中都是采用热压或者部分热压工艺,在制备过程中需要将膜电极进行升温,达到规定温度后保温一定时间后,在完成膜电极产品的降温过程,耗时耗力,效率低下。

7、(3)现有技术中密封边框边框和gdl相对于ccm为对称结构,镂空边框和阴阳极gdl在热压制备过程中,镂空边框与质子交换膜重叠边界处,密封边框会对质子交换膜剪切应力集中问题,最终造成膜漏气失效。

8、(4)阴阳极gdl采用点胶或者转印方式粘接于密封边框,速度较慢,易于脱落。

技术实现思路

1、基于以上背景技术,本发明的目的是针对上述现有技术存在的不足,提供一种膜电极及其制备方法。

2、本发明的技术方案:

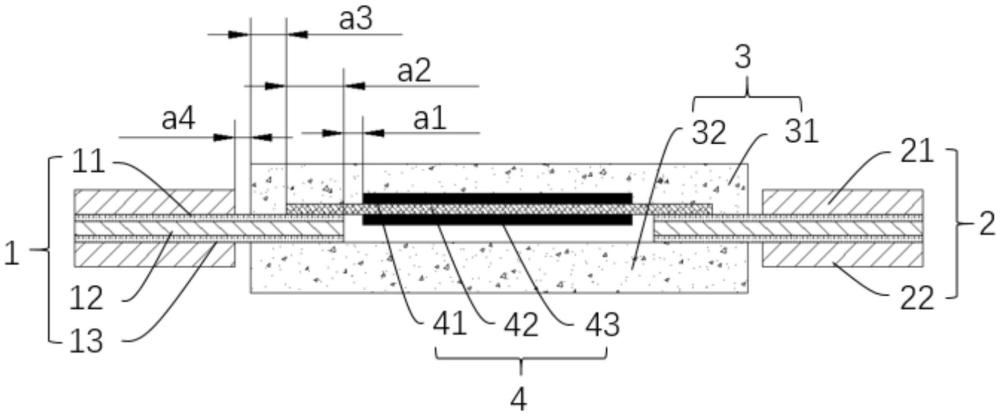

3、1.一种膜电极,其特征在于,该膜电极主要由第一双面带胶边框1、第二边框2、gdl3、ccm4组成;第一双面带胶边框1主要由从上到下依次排布的上侧胶层11、边框基体12和下侧胶层13组成;第二边框2主要由阳极第二边框21和阴极第二边框22组成,上侧胶层11和下侧胶层13位于外端的外表面分别覆盖有阳极第二边框21和阴极第二边框22,上侧胶层11和下侧胶层13位于内端的外表面裸漏;第一双面带胶边框1、阳极第二边框21和阴极第二边框22共同作用形成三层边框电极结构骨架;gdl3主要由阳极gdl31和阴极gdl32组成,二者之间留有安装空间;两个第一双面带胶边框1的内端对称从阳极gdl31和阴极gdl32的两端插入,保证gdl3的外端面与第二边框2的内端面之间存在间隙;ccm4主要由从上到下依次排布的阳极催化层41、质子交换膜42和阴极催化层43组成,阳极催化层41和阴极催化层43覆盖在质子交换膜42的中间区,质子交换膜42的两端裸漏,确保阳极催化层41朝上布置;ccm4安装在阳极gdl31和阴极gdl32之间的安装空间中,质子交换膜42的两端分别安装在两端的第一双面带胶边框1的上侧胶层11上,确保阴极催化层43与阴极gdl32之间存在间距、阳极催化层41和阴极催化层43的端部与第一双面带胶边框1的端部留有间距、质子交换膜42的端部与阳极gdl31和阴极gdl32的端部留有间距。

4、2.根据权利要求1所述的膜电极,其特征在于,质子交换膜42所在的区域为ccm质子交换膜区域ⅰ,阳极催化层41和阴极催化层43所在的区域为ccm催化层区域ⅱ,第一双面带胶边框的镂空区为镂空区域ⅲ,gdl31和阴极gdl32所在的区域为阴阳极gdl区域ⅳ,两第二边框2内侧之间的区域为第二边框镂空区域ⅴ;ccm催化层区域ⅱ的尺寸小于镂空区域ⅲ的尺寸,ccm质子交换膜区域ⅰ的尺寸小于阴阳极gdl区域ⅳ的尺寸,阴阳极gdl区域的ⅳ尺寸小于第二边框镂空区域ⅴ的尺寸,其中ccm催化层区域ⅱ作为燃料电池膜电极活性面积。

5、3.一种膜电极的制备方法,其特征在于,步骤如下:

6、(1)先裁切第一双面带胶边框1,制成镂空区域ⅲ;

7、(2)采用冷压方式,将ccm4与第一双面带胶边框1的上侧胶层11进行粘接,保证ccm4的阳极催化层41朝上,且ccm催化层区域ⅱ与镂空区域ⅲ居中分布,其中ccm质子交换膜区域ⅰ与ccm催化层区域ⅱ居中分布;

8、(3)再裁切第二边框镂空区域ⅴ,制成阳极第二边框镂空区域和阴极第二边框镂空区域,第二边框镂空区域ⅴ大于镂空区域ⅲ;

9、(4)采用冷压方式,将阳极第二边框21与第一边框1的上侧胶层11粘接,阴极第二边框22与第一双面带胶边框1的下侧胶层13粘接,第二边框镂空区域ⅴ与镂空区域ⅲ居中分布;

10、(5)将阳极gdl31和阴极gdl32分别置于第一双面带胶边框1的两侧的第二边框镂空区域ⅴ内;采用冷压方式,将阳极gdl31和阴极gdl32分别与第一双面带胶边框1的上侧胶层11和第一双面带胶边框1的下侧胶层13进行粘接,阴阳极gdl区域ⅳ与镂空区域ⅲ居中分布。

11、ccm催化层区域ⅱ的尺寸<镂空区域ⅲ的尺寸<ccm质子交换膜区域ⅰ的尺寸<阴阳极gdl区域ⅳ的尺寸<第二边框镂空区域ⅴ的尺寸。

12、与现有技术相比,本发明的有益效果:

13、(1)第一双面带胶边框为边框基体两侧带胶结构,第二边框为非带胶边框结构,且第二边框不用转印涂布等方式制得,与四层边框相比该结构胶层数量较少一半,边框数量减少一个,膜电极成本可大大降低。

14、(2)膜电极是第一双面带胶边框的一侧胶层粘接ccm,第一双面带胶边框相对于ccm为非对称的结构,与传统膜电极相比该结构解决了边框对夹ccm造成边框镂空区四周质子交换膜应力集中的问题。

15、(3)该膜电极首先第一双面带胶边框与ccm复合采用冷压工艺,其次在第一双面带胶边框与第二边框复合采用冷压工艺、最后第一双面带胶边框与阴阳极gdl复合采用冷压工艺,整个制备过程全部采用冷压工艺,解决了因膜电极各部件边框和质子交换膜的热膨胀系数不同,在热压过程或者冷却过程中密封边框带动质子交换膜发生形变,进而造成膜电极内部质子交换膜产生较大的内应力的问题,有利于提高膜电极的性能及其使用寿命。

16、(4)第一双面带胶边框的上侧胶层和下侧胶层直接与阴极gdl和阳极gdl进行粘接,非gdl点胶和热压粘接的方式,gdl粘接更为牢固不易脱落。

17、(5)该膜电极制备工艺全部使用冷压工艺,解决了膜电极制备过程中的升温过程和冷却过程用时久的问题,提高了膜电极制备效率。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333873.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

晶圆中转装置的制作方法

下一篇

返回列表