一种合金切屑连续固态回收方法

- 国知局

- 2024-11-21 12:05:57

本发明属于金属塑性加工,尤其涉及一种合金切屑连续固态回收方法。

背景技术:

1、近年来,轻量化制造产业快速发展,镁锂合金因其密度低、比强度比刚度高、耐腐蚀性好等优点被广泛应用于航空航天、3c产品等高端轻量化制造领域。然而,随着应用领域的拓展,机加工所产生的废屑也大幅增加。目前镁锂合金废屑再生主要采用重熔精炼法,但是由于镁锂合金极易氧化,重熔过程中大量的锂被损耗,回收率不足50%,回收成本高,而且还会加重环境污染。

2、目前市面上已有的合金切屑固态回收方法通常需要冷压实-热压烧结-热变形-热处理等工序,各个工序之间相互独立,每个工序完成后都需更换相应模具,所涉及到的热压烧结-热变形过程需要进行二次加热。此外,热变形后需趁热将成形件取出进行热处理,工艺过程繁琐且操作困难,不适用于工业生产。

技术实现思路

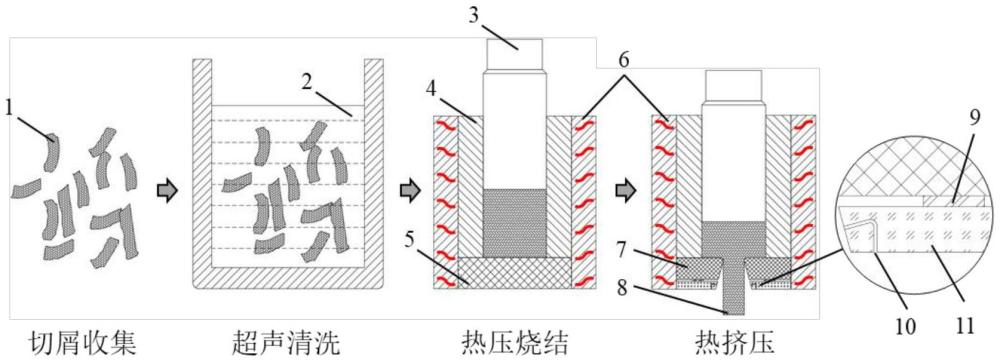

1、为解决上述技术问题,本发明提出了一种合金切屑连续固态回收方法,本发明的方法省去了传统固态回收工艺过程中的冷压工序,直接通过热压烧结-热挤压的方式回收合金切屑,热压烧结-热挤压过程仅需更换相应的挤压模和垫片,无需更换主体模具,避免了模具重复加热过程。此外,在挤压模下方配备了热处理模,冷却液经过热处理模上的循环通道,可直接作用于成形件,实现实时热处理。

2、为实现上述目的,本发明提供了一种合金切屑连续固态回收方法,包括坯料准备、切屑热压烧结、热挤压和成形件淬火处理四个步骤,将切屑热压烧结-热挤压-热处理三个独立的步骤融合为一个连续高效的成形过程,所述切屑热压烧结步骤的加热温度为250-350℃,保温时间为5min,压力为200mpa。

3、进一步地,所述热挤压的温度为300℃,保温时间为3min。

4、进一步地,所述热挤压的挤压速度为0.1mm/s。

5、进一步地,合金切屑连续固态回收过程在热压烧结装置中进行,所述热压烧结装置包括冲头、挤压筒、垫板和加热圈,所述冲头的直径与所述挤压筒的内径相同,所述冲头在所述挤压筒内部上下移动,所述垫板位于所述挤压筒底部,所述加热圈的内径与所述挤压筒的外径相同,所述加热圈位于所述挤压筒外围,所述热压烧结装置的垫板为可拆卸装置,所述热压烧结装置用于切屑热压烧结过程,切屑热压烧结过程结束后,只需将热压烧结装置的垫板拆下替换为挤压模即可,热处理模通过连接附具连接在挤压模下方,热处理模上设有循环通道,冷却液可以通过循环通道直接作用于成形件上且不会影响挤压模温度,具体包括以下步骤:

6、1)收集机加工过程中产生的合金切屑,将所述合金切屑置于酒精中超声清洗,随后烘干备用;

7、2)将清洗后的合金切屑置于热压烧结装置的挤压筒内,通过升温加热圈进行切屑热压烧结;

8、3)在切屑热压烧结的同时,将用于热挤压过程的挤压模置入加热炉中加热;

9、4)切屑热压烧结结束后,取出热压烧结装置中的垫板,将步骤3)加热后的挤压模插入热压烧结装置的挤压筒中,加热保温;

10、5)将热处理模通过连接附具安装在挤压模下方进行热挤压,同时通过循环通道通入冷却液进行淬火;

11、6)合金切屑经过热挤压变形,形成连续固态回收成形件;

12、7)取出连续固态回收成形件,实现合金切屑连续固态回收。

13、更进一步地,步骤3)中,将用于热挤压装置的挤压模置入加热炉中加热至300℃。

14、更进一步地,步骤2)中,加热圈的升温速率为40℃/min。

15、更进一步地,步骤4)中,所述加热保温的温度为300℃,时间为3min。

16、与现有技术相比,本发明具有如下优点和技术效果:

17、(1)本发明通过热压烧结-热挤压强塑性变形过程,将合金切屑表面氧化膜破坏,实现新生面强制固化结合,通过实时热处理促进动态再结晶从而获得微细晶粒组织,同时提高了轻质合金如镁锂合金的回收率,成形件性能达到甚至高于柱状坯料,降低了回收成本。经过对比,由本发明方法得到的合金切屑回收制备成形件,其机械性能与传统固态回收成形件相当甚至略有超出,本发明的方法更适用于镁合金、铝合金等轻质合金切屑的回收再利用。

18、(2)本发明合金切屑连续固态回收方法去除了传统固态回收工艺中的冷压实过程,直接通过热压烧结-热挤压的方式回收合金切屑,整个过程无需二次加热,仅更换热挤压模具即可,通过连接附具连接于热挤压模上,通过热处理模具上的循环管道,成形件挤出后可直接进行淬火,将固态回收工艺中热压烧结-热挤压-热处理三个独立的步骤融合为一个连续高效的成形过程,有效化简了成形步骤,缩短了成形时间,所得到的成形件显示出更高的综合力学性能。此外,该工艺过程简单,回收率高,不产生有害气体,可有效节约资源,降低能耗,减少环境污染。

技术特征:1.一种合金切屑连续固态回收方法,其特征在于,包括坯料准备、切屑热压烧结、热挤压和成形件淬火处理四个步骤,所述切屑热压烧结、热挤压以及热处理三个步骤为一个连续高效的成形过程,所述切屑热压烧结步骤的加热温度为250-350℃,保温时间为5min,压力为200mpa。

2.根据权利要求1所述的合金切屑连续固态回收方法,其特征在于,所述热挤压的温度为300℃,保温时间为3min。

3.根据权利要求1所述的合金切屑连续固态回收方法,其特征在于,所述热挤压的挤压速度为0.1mm/s。

4.根据权利要求1所述的合金切屑连续固态回收方法,其特征在于,合金切屑连续固态回收过程在热压烧结装置中进行,所述热压烧结装置包括冲头、挤压筒、垫板和加热圈,所述冲头的直径与所述挤压筒的内径相同,所述冲头在所述挤压筒内部上下移动,所述垫板位于所述挤压筒底部,所述加热圈的内径与所述挤压筒的外径相同,所述加热圈位于所述挤压筒外围,所述热压烧结装置的垫板为可拆卸装置,热压烧结结束后所述垫板替换为用于热挤压的挤压模,热处理模通过连接附具连接在所述挤压模下方,所述热处理模上设有循环通道,具体包括以下步骤:

5.根据权利要求4所述的合金切屑连续固态回收方法,其特征在于,步骤3)中,将用于热挤压装置的挤压模置入加热炉中加热至300℃。

6.根据权利要求4所述的合金切屑连续固态回收方法,其特征在于,步骤2)中,加热圈的升温速率为40℃/min。

7.根据权利要求4所述的合金切屑连续固态回收方法,其特征在于,步骤4)中,所述加热保温的温度为300℃,时间为3min。

技术总结本发明提出了一种合金切屑连续固态回收方法,属于金属塑性加工技术领域。本发明的方法包括坯料准备、切屑热压烧结、热挤压和成形件淬火处理四个步骤,将切屑热压烧结‑热挤压‑热处理三个独立的步骤融合为一个连续高效的成形过程,所述切屑热压烧结步骤的加热温度为250‑350℃,保温时间为5min,压力为200MPa,通过实时热处理促进动态再结晶从而获得微细晶粒组织,同时提高了轻质合金如镁锂合金的回收率,本发明的合金切屑连续固态回收过程在热压烧结装置中进行,整个过程无需二次加热,仅更换热挤压模具即可,所得到的成形件显示出更高的综合力学性能,工艺过程简单,回收率高。技术研发人员:王春晖,刘璟辰,孙朝阳,钱凌云,李瑞受保护的技术使用者:北京科技大学技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334285.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表