一种功能梯度涡轮整体叶盘优化设计方法

- 国知局

- 2024-11-21 12:07:11

本发明属于增材制造,具体涉及一种功能梯度涡轮整体叶盘优化设计方法。

背景技术:

1、涡轮叶盘作为航空发动机的关重件,其结构强度直接影响发动机的性能与寿命。航空发动机工作在极端环境下,叶盘的工作温度和所受载荷在径向上呈梯度变化,叶盘不同部位的性能强度要求也有所不同。涡轮叶盘盘心承受低温高应力,需保证高屈服强度和低周疲劳性能,而盘缘及叶片受高温低应力,需要有足够的高温蠕变强度和高周疲劳性能。因此,涡轮盘和涡轮叶片通常采用分体制造,分别使用两种成分不同、性能不同的材料制备而成,再通过榫齿连接的方式将二者组合成分体式涡轮叶盘。

2、随着航空发动机性能要求的提高,具有高刚度、低泄漏、低重量等优点的一体化整体叶盘开始取代传统的分体式叶盘。但由于整体叶盘形状复杂、制备过程繁琐,整体叶盘通常由单一材料制得,传统的制造工艺难以获得双材料或多材料的整体叶盘。运用增材制造技术和功能梯度材料制备涡轮整体叶盘,既能解决整体叶盘制造的难题,又能实现航空发动机整体叶盘的梯度功能需求。

3、功能梯度材料是指两种或多种材料复合且成分或结构沿一定方向呈梯度变化的一种新型复合材料,这种材料在不同的区域具有不同的化学成分或微观结构,以实现特定的性能优势。合理的材料过渡方式能够消除不同材料之间的宏观界面,能够降低由于不同材料物理性能不匹配带来的应力集中效应,提高材料的耐热性、耐腐蚀性、相容性等性能,提升构件的性能和可靠性。

4、如美国专利us16/013967《systems and methods for additive manufacturing》提示了一种增材制造系统和方法,用于优化生成功能梯度材料的过程,以使用增材制造设备进行制造。基于几何三变量和材料三变量的体积表示,与其他方法相比,减少了计算资源和存储器使用。描述了一种用于将对象有效地嵌入所制造的功能梯度材料对象内并通过计算,生成制造设备执行的指令来在其上应用图案的方法。

5、如cn201910841774.x《一种多相材料梯度点阵结构设计方法》提示了一种多相材料梯度点阵结构设计方法,包括对网格模型进行表面体素化和内部体素化处理;根据划分的单元结合载荷、材料及边界条件对模型进行有限元分析;将体素单元进行分类并建立每个体素体几何信息与多相材料信息的cad模型;构建不同密度不同材料的点阵单胞;从点阵单元库中选择合适点阵结构类型建立多相材料信息与力学、隔热和吸声学的映射关系;对多相材料点阵结构采用链表数据结构进行表示;生成多相材质点阵梯度源,以梯度函数生成所需的多相材料梯度点阵结构。

6、如cn202010069303.4《一种参数化功能梯度立方点阵结构设计方法及材料》提示了一种参数化功能梯度立方点阵结构设计方法及材料,包括:1、获取连续体几何结构所需承载的工况载荷参数;2、对连续体几何结构进行冲击性能仿真分析,得到应力分布规律,并根据应力分布规律建立密度梯度排布函数;3、对连续体几何结构进行分层,根据密度梯度排布函数对每层的点阵胞元杆件尺寸进行梯度惩罚计算,得到各层点阵胞元杆件尺寸;4、根据各层点阵胞元杆件尺寸,进行点阵胞元的生成和循环装配,得到功能梯度点阵结构材料模型。

7、如中国专利cn202211365995.2《基于复杂物理场的多材料全尺度拓扑优化设计方法及应用》提示了一种基于复杂物理场的多材料全尺度拓扑优化设计方法及应用,包括以下步骤:(1)采用设计变量布尔值来表示网格单元的材料填充状态,并建立多目标优化模型;(2)根据每个网格单元的温度和位移确定每个设计子域的大小;(3)计算得到多相材料的材料属性插值公式,并将目标函数整体结构的柔度和散热弱度转化为单目标优化问题;(4)建立基于复杂物理场的多材料全尺度拓扑优化模型,并在每一次迭代中求解节点位移矩阵和节点温度矩阵,从而得到新的目标函数;然后利用mma算法更新全局设计变量继而得到多材料的最佳分布。

8、如cn202310400255.6《一种功能梯度材料构件等几何稳健拓扑优化方法》提示了一种功能梯度材料构件等几何稳健拓扑优化方法。包括以下步骤:考虑功能梯度材料构件在制造与使用中的不确定性,将样本不充分的外载视为区间不确定性、将样本充足的基体材料属性、增强颗粒在基体中的体积分数视为有界概率不确定性;通过基于等几何分析的功能梯度材料构件的最差工况搜索,结合基于拉盖尔积分的目标性能统计特征值计算和灵敏度分析,实现了对颗粒增强功能梯度材料构件的稳健性拓扑优化。

9、由于功能梯度材料属性、加工工艺和所受外载的不确定性,基于现有技术的功能梯度构件的设计、制造、试验、优化周期很长。而航空发动机涡轮整体叶盘外形复杂、精度要求高、受多物理场耦合影响,其研发周期更为漫长。目前,对于功能梯度涡轮整体叶盘这一新概念的研究极少,依然处于概念设计阶段,还未应用于服役飞机上,研究这一对象的科研人员很少,既没有公开发表的关于功能梯度涡轮叶片优化设计的方法或技术,也没有形成系统的优化设计理论与优化设计方法。

10、因此,现有的功能梯度涡轮整体叶盘设计方案依然在使用传统的试验法进行优化,即将不同材料结构连接处附近小区域(小尺寸)作为过渡区,考虑过渡区的层数、位置、宽度、基材混合比例等多参数,采用试验方法,通过设置对照组,改变上述参数,制得不同过渡方式的试样,利用电子探针(empa)、扫描电镜(sem)、透射电镜(tem)、x射线衍射(xrd)试验、维氏硬度试验等手段对所用梯度材料的组织、晶体结构、相组成、成分、硬度、拉伸性能进行表征分析,对比得出最佳的过渡区参数。此类试验不仅成本高,而且优化结果局限于预定的对照组之中,只能得到局部最优解,而无法根据工程实际获得全局最优解。同时,多参数的存在也会造成优化过程计算量大和效率低的问题。因此,使用试验法对功能梯度涡轮整体叶盘设计方案进行优化具有试验成本高,优化效率低,研发周期长的缺陷。

技术实现思路

1、本发明的目的在于提供一种功能梯度涡轮整体叶盘优化设计方法,以解决现有优化设计方法试验成本高,优化效率低,研发周期长的缺陷。

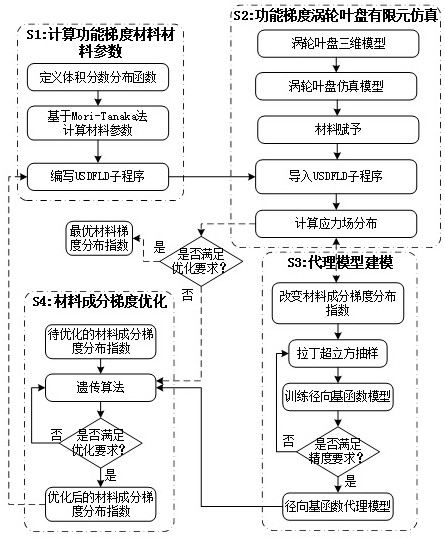

2、本发明提出了一种功能梯度涡轮整体叶盘优化设计方法,其中,包括以下步骤:

3、s1:功能梯度材料材料参数计算,假设功能梯度涡轮整体叶盘由基材a和基材b组成,沿径向基材a所占体积分数逐渐增大,基材b所占体积分数随之减小,体积分数分布函数为:

4、

5、其中, v a和 v b分别是基材a和基材b的体积分数, h是功能梯度材料厚度, p是材料成分梯度分布指数,

6、根据复合材料参数计算模型求得基材a和基材b在不同体积分数混合比例下的材料参数,即a-b功能梯度材料的材料参数为:

7、

8、其中, p ab( z)是a-b功能梯度材料的材料参数, p a和 p b分别是基材a和基材b的材料参数, p表示热膨胀系数、比热、热导率、弹性模量和泊松比;

9、s2:功能梯度涡轮整体叶盘有限元仿真,建立涡轮整体叶盘三维模型,选择其中一个叶片及其对应的部分轮盘作为仿真对象,称为涡轮整体叶盘仿真模型,将步骤s1中求得的材料参数赋予涡轮整体叶盘仿真模型,进行流-热-固耦合仿真计算,获取功能梯度涡轮整体叶盘的应力场分布;

10、s3:代理模型建模,不断改变梯度分布指数 p,实现过渡区过渡方式的改变,重复步骤s1和s2获得不同材料成分梯度分布指数 p下功能梯度涡轮整体叶盘的应力场分布,分别抽取至少10组不同材料成分梯度分布指数 p所对应的最大应力作为训练样本和检验样本,基于训练样本构建径向基函数代理模型,建立输入材料成分梯度分布指数 p与输出响应最大应力之间的非线性关系,径向基函数表达式为:

11、

12、其中, w i为权系数,为径向基函数, r i=|| x- x i||表示采样点 x与中心点 x i的欧氏距离,

13、将检验样本代入所构建的径向基函数代理模型,通过决定系数r2和相对均方误差rmse检验代理模型的精度和泛化能力,决定系数r2计算公式为:

14、

15、其中, n是样本数量, y i是第 i个观测值的实际输出,是第 i个观测值的模型预测输出,是观测值的平均值,

16、相对均方误差rmse计算公式为:

17、

18、其中, n是样本数量, y i是第 i个观测值的实际输出,是第 i个观测值的模型预测输出,

19、重复抽取训练样本和检验样本并构建对应的径向基函数代理模型,直至r2>0.99且rmse<0.01,使所构建的径向基函数代理模型满足精度要求;

20、s4:材料成分梯度优化,将涡轮整体叶盘仿真模型整体作为优化区域(全尺寸过渡区),即功能梯度材料从盘心沿径向过渡到叶尖,以材料成分梯度分布指数 p作为单一设计变量,定义最小化功能梯度涡轮整体叶盘最大应力为优化指标q,定义适应度函数,使得功能梯度涡轮整体叶盘最大应力越小,适应度越大,表达式为:

21、

22、其中,fit表示适应度, s表示功能梯度涡轮整体叶盘的最大应力,

23、使用遗传算法优化设计变量,直至优化后的材料成分梯度分布指数 p在步骤s3中对应的最大应力 s小于最大应力优化指标q,输出最优材料成分梯度分布指数。

24、优选的,步骤s1中所述的复合材料参数计算模型包括mori-tanaka、reuss、tamura、wakashima-tsukamoto或hashin-shtrikman模型。

25、在上述方案的基础上,还包括以下步骤:

26、s11:假设功能梯度涡轮整体叶盘由基材a和基材b组成,沿径向基材a所占体积分数逐渐增大,基材b所占体积分数随之减小,体积分数分布函数为:

27、

28、其中, v a和 v b分别是基材a和基材b的体积分数, h是功能梯度材料厚度, p是材料成分梯度分布指数;

29、s12:根据mori-tanaka模型求得基材a和基材b在不同体积分数混合比例下的材料参数,即a-b功能梯度材料的材料参数为:

30、

31、其中, p ab( z)是a-b功能梯度材料的材料参数, p a和 p b分别是基材a和基材b的材料参数, p表示热膨胀系数、比热、热导率、弹性模量和泊松比;

32、s13:在abaqus软件中利用fortran语言将步骤s11和步骤s12中通过材料成分梯度分布指数 p求得a-b功能梯度材料的材料参数编写为usdfld子程序;

33、s21:在abaqus软件中建立涡轮整体叶盘三维模型;

34、s22:选择其中一个叶片及其对应的部分轮盘作为仿真对象,称为涡轮整体叶盘仿真模型;

35、s23:创建子程序相关材料属性并赋予涡轮整体叶盘仿真模型;

36、s24:导入步骤s13编写的usdfld子程序,进行流-热-固耦合仿真计算,获取功能梯度涡轮整体叶盘的应力场分布;

37、s31:通过在usdfld子程序中不断改变材料成分梯度分布指数 p,实现过渡区过渡方式的改变,重复步骤s24,获得不同材料成分梯度分布指数 p下功能梯度涡轮整体叶盘的应力场分布;

38、s32:使用拉丁超立方抽样抽取100组不同材料成分梯度分布指数 p所对应的最大应力作为训练样本,再以同样方式抽取10组作为检验样本;

39、s33:基于训练样本构建径向基函数代理模型,建立输入材料成分梯度分布指数 p与输出响应最大应力之间的非线性关系,径向基函数表达式为:

40、

41、其中, w i为权系数,为径向基函数, r i=|| x- x i||表示采样点 x与中心点 x i的欧氏距离;

42、s34:将检验样本代入所构建的径向基函数代理模型,通过决定系数r2和相对均方误差rmse检验代理模型的精度和泛化能力,决定系数r2计算公式为:

43、

44、其中, n是样本数量, y i是第 i个观测值的实际输出,是第 i个观测值的模型预测输出,是观测值的平均值,

45、相对均方误差rmse计算公式为:

46、

47、其中, n是样本数量, y i是第 i个观测值的实际输出,是第 i个观测值的模型预测输出,

48、判断r2>0.99且rmse<0.01,即所构建的径向基函数代理模型满足精度要求,若是则进入下一步,否则返回步骤s33;

49、s41:设计优化区域,将涡轮整体叶盘仿真模型整体作为优化区域(全尺寸过渡区),即功能梯度材料从盘心沿径向过渡到叶尖;

50、s42:定义设计变量,以材料成分梯度分布指数 p作为单一设计变量;

51、s43:定义优化指标q,以最小化功能梯度涡轮整体叶盘最大应力为优化指标q;

52、s44:定义适应度函数,使得功能梯度涡轮整体叶盘最大应力越小,适应度越大,表达式为:

53、

54、其中,fit表示适应度, s表示功能梯度涡轮整体叶盘的最大应力;

55、s45:使用遗传算法优化设计变量,输出优化后的材料成分梯度分布指数 p;

56、s46:根据步骤s31获得优化后的材料成分梯度分布指数 p对应的最大应力 s;

57、s47:判断步骤s46中获得的最大应力 s是否小于最大应力优化指标q,若是则输出步骤s46中的最优材料成分梯度分布指数 p,否则返回步骤s45。

58、进一步的,所述的使用遗传算法优化设计变量包括以下步骤:

59、s451:随机生成初始种群,代表材料成分梯度分布指数 p;

60、s452:将每个个体代入满足精度要求的径向基函数代理模型计算适应度值;

61、s453:选择,根据适应度值,采用轮盘赌选择法,选择适应度较高的个体作为下一代种群的父母;

62、s454:交叉,选择一对父母,使用多点交叉操作生成新的个体;

63、s455:变异,使用高斯变异对新生成的个体进行变异操作;

64、s456:更新种群,将新生成的个体加入种群,替代适应度较低的个体,得到新一代的种群;

65、s457:判断优化后的最大应力是否小于最大应力优化指标q,若是,则输出优化后的材料成分梯度分布指数 p,否则返回步骤s452。

66、本发明的有益效果:

67、1)通过功能梯度材料材料参数计算、功能梯度涡轮整体叶盘有限元仿真、代理模型建模和材料成分梯度优化的一整套优化设计方法,相较于传统试验法,大大节省了试验成本;

68、2)基于有限元仿真技术和代理模型技术,对功能梯度涡轮整体叶盘进行有限元分析获取应力场分布,相较于传统试验法,大大提高了功能梯度涡轮整体叶盘的优化设计效率;

69、3)以叶盘整体结构(全尺寸)作为功能梯度材料过渡区(优化区域),并将传统功能梯度材料过渡区优化设计参数(包括过渡区位置、梯度层层数、宽度和材料混合比例等)转化为功能梯度材料成分梯度分布指数这一单一设计变量,结合遗传算法对这一单一设计变量进行迭代优化,从而实现复杂问题的降维,提高计算效率;将离散解(传统功能梯度材料过渡区优化设计参数:过渡区位置、梯度层层数、宽度和材料混合比例等)转化为连续解(功能梯度材料成分梯度分布),连续的梯度过渡能带来更优异的力学性能,将传统对比试验法得到的局部最优解转化为全局最优解,优化结果更符合实际工程需求,大大缩短了研发周期。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334419.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。