本发明涉及板状化学蓄热体。

背景技术:

作为蓄热技术之一,已知有利用了物质的相变的潜热蓄热材料。例如,专利文献1公开了一种蓄热体,其将多个潜热蓄热性的粒子载置于片材上,从其上涂布涂料而将上述粒子固定于上述片材。该蓄热体被涂膜覆盖,以使得在由于相变而转化成液体、气体时蓄热材料不会泄漏到外部。

作为其他蓄热技术,已知有化学蓄热材料。在化学蓄热材料中,水等气体工作介质与化学蓄热材料反应,利用此时的吸热或发热。据说化学蓄热材料与潜热蓄热材料、显热蓄热材料等相比,每单位质量的蓄热量高。

作为化学蓄热材料,例如,专利文献2公开了将氧化钙、氧化镁等金属氧化物的粉末成形为板状而成的蓄热构件。

专利文献3公开了一种化学蓄热材料体,其特征在于,具有:通过将粘土矿物和可燃性粒状物混合并烧制而得到的具有大量细孔的笼状结构体、以及担载于该笼状结构体的外表面和细孔内部的化学蓄热材料。

专利文献4公开了一种化学蓄热材料成形体,其特征在于,具有:由具有多个细孔的多孔质的陶瓷形成的骨架结构部;以及担载于该骨架结构部的外表面、或担载于该骨架结构部的外表面和细孔内部的化学蓄热材料。

现有技术文献

专利文献

专利文献1:日本特开平8-29081号公报

专利文献2:日本特开2011-208865号公报

专利文献3:日本特开2009-256517号公报

专利文献4:日本特开2009-221289号公报

技术实现要素:

发明要解决的课题

本发明的课题在于提供耐久性优异的板状化学蓄热体。

用于解决课题的手段

为了解决上述课题而进行了研究,结果完成了包括如下方式的本发明。

〔1〕一种板状化学蓄热体,其具有:

基板,其由金属制的网构成;以及

蓄热材料组合物,其担载于该基板,

该蓄热材料组合物包含选自镁的氢氧化物或氧化物、锶的氢氧化物或氧化物、钡的氢氧化物或氧化物、钙的氢氧化物或氧化物、及硫酸钙中的至少一种。

〔2〕根据〔1〕所述的板状化学蓄热体,其中,蓄热材料组合物还包含选自二氧化钛、二氧化硅、硅酸铝纤维、e玻璃纤维和纤维素中的至少一种。

〔3〕根据〔1〕或〔2〕所述的板状化学蓄热体,其中,网由选自不锈钢、铝、铝合金、铜和铜合金中的至少一种构成。

〔4〕根据〔1〕~〔3〕中任一项所述的板状化学蓄热体,其中,板厚为0.3mm以上且2mm以下。

〔5〕一种化学蓄热结构体,其是将至少一个〔1〕~〔4〕中任一项所述的板状化学蓄热体进行层叠而成的。

〔6〕一种化学蓄热系统,其具备〔1〕~〔4〕中任一项所述的板状化学蓄热体或〔5〕所述的化学蓄热结构体。

发明的效果

本发明的板状化学蓄热体的保形性优异,热响应性快。本发明的板状化学蓄热体由于水蒸气等气体容易侵入至内部的深处,所以吸热反应和发热反应的效率高,每单位重量的蓄热量高。本发明的板状化学蓄热体即使产生伴随着蓄热材料的脱水/水合反应的体积变化,由网构成的基板也会吸收该体积变化,防止破裂、粉化,因此能够长时间维持蓄热/放热的性能高。

附图说明

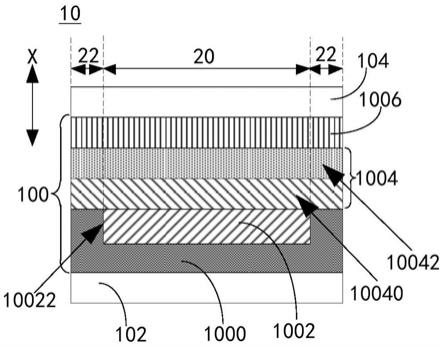

图1是表示本发明的板状化学蓄热体的一个例子的图。

图2是表示本发明的板状化学蓄热体的一个例子的图。

图3是表示本发明的板状化学蓄热体的一个例子的图。

图4是表示本发明的板状化学蓄热体中使用的基板的一个例子的图。

图5是表示本发明的板状化学蓄热体中使用的基板的一个例子的图。

图6是表示本发明的化学蓄热结构体的一个例子的图。

图7是表示本发明的化学蓄热结构体的一个例子的图。

图8是表示本发明的化学蓄热结构体的一个例子的图。

图9是表示本发明的化学蓄热结构体的一个例子的图。

具体实施方式

本发明的板状化学蓄热体1具有基板3和担载于该基板3的蓄热材料组合物2。

本发明中使用的基板3是金属制的网。网可以是将线材编织而成的网、在板材切出切口并拉伸而成的网(多孔金属网,expandmetal)、在板材穿孔而成的网(冲孔金属网,punchingmetal)等任一种网。

网的材料只要是金属则没有特别限制,优选热导率比蓄热材料组合物高的金属,优选不锈钢、铝、铝合金、铜或铜合金。

网的网眼尺寸没有特别限定,从蓄热材料组合物不易从基板剥离的方面和提高蓄热材料组合物与基板的导热性的方面等出发,优选为10μm以上,更优选为100μm以上,进一步优选为1mm以上且5mm以下。

网可以是主面平坦的平网、在主面具有隆起成瘤状的部分的瘤网、主面呈波状隆起的波形网、具有相对于主面突起的部分的肋网等。蓄热材料组合物进入到网的网眼而发挥锚定效应,因此即使是平网也显示出充分的强度。就瘤网、波网或肋网而言,可以期待瘤、波或肋进一步增强锚定效应。

本发明中使用的蓄热材料组合物包含化学蓄热材料。作为化学蓄热材料,使用选自镁的氢氧化物或氧化物、锶的氢氧化物或氧化物、钡的氢氧化物或氧化物、钙的氢氧化物或氧化物、及硫酸钙中的至少一种。

镁的氢氧化物或氧化物是利用氢氧化镁脱水而转化成氧化镁时的蓄热和氧化镁水合而转化成氢氧化镁时的放热的化学蓄热材料。基于镁的氢氧化物或氧化物的蓄热工作温度为350℃左右。

锶的氢氧化物或氧化物是利用氢氧化锶脱水而转化成氧化锶时的蓄热和氧化锶水合而转化成氢氧化锶时的放热的化学蓄热材料。

钡的氢氧化物或氧化物是利用氢氧化钡脱水而转化成氧化钡时的蓄热和氧化钡水合而转化成氢氧化钡时的放热的化学蓄热材料。

钙的氢氧化物或氧化物是利用氢氧化钙脱水而转化成氧化钙时的蓄热和氧化钙水合而转化成氢氧化钙时的放热的化学蓄热材料。基于钙的氢氧化物或氧化物的蓄热工作温度为500℃左右。

硫酸钙是利用硫酸钙0.5水合物脱水而转化成无水硫酸钙时的蓄热和无水硫酸钙水合而转化成硫酸钙0.5水合物时的放热的化学蓄热材料。基于硫酸钙的蓄热工作温度为90℃左右。

本发明中使用的蓄热材料组合物除了上述化学蓄热材料以外,还可以包含导热性填料、增强纤维、粘结剂等添加剂。

作为导热性填料,可举出熔融二氧化硅、氧化铝、氮化硼、氮化铝、氮化硅、碳酸镁、碳纳米管、氮化硼纳米管、氧化铍等。

作为增强纤维,可举出碳纤维、玻璃纤维、硅酸铝纤维、e玻璃纤维、芳族聚酰胺纤维、聚烯烃纤维、维尼纶纤维、钢纤维等。

作为其他填料,可举出二氧化钛、沸石、活性白土、海泡石、膨润土、坡缕石、水滑石、氧化锌、氧化铁、硫酸钡、碳酸钙、滑石、氢氧化铝、氧化锑、石墨、铁素体等。其中,优选使用担载于基板的蓄热材料组合物成为多孔质的填料。

作为粘结剂,可举出二氧化硅溶胶、硅酸盐、磷酸盐、水泥、硅酮等无机粘结剂;乙酸纤维素、腈纤维素、纤维素、聚偏二氟乙烯、聚乙烯醇、苯乙烯丁二烯橡胶、腈橡胶、聚四氟乙烯、聚丙烯、聚乙烯、丙烯酸类树脂、环氧树脂等有机粘结剂等。

这些添加剂中,可以优选使选自二氧化钛、二氧化硅、硅酸铝纤维、e玻璃纤维和纤维素中的至少一种包含在蓄热材料组合物中。

添加剂的合计量相对于化学蓄热材料的合计量优选为1重量%以上且40重量%以下。

在本发明的板状化学蓄热体中,蓄热材料组合物担载于基板,更详细而言,担载于构成基板的网的外表面和网的网眼中。

就担载而言,可以通过将蓄热材料组合物的浆料或糊涂布于基板并使其干燥来进行,可以通过将蓄热材料组合物的粉末与基板一起进行压粉成形来进行,或者可以通过其他担载方法来进行。

本发明的板状化学蓄热体的板厚t优选为0.3mm以上且2mm以下,更优选为0.5mm以上且1mm以下。

本发明的板状化学蓄热体的表面可以全部被蓄热材料组合物覆盖,也可以在一部分具有基板露出的部分。

本发明的板状化学蓄热体的主面可以为光滑面,也可以为粗糙面。在为粗糙面的情况下,使本发明的板状化学蓄热体层叠时稍微产生间隙,因此作为对于化学蓄热材料的工作介质的水容易进入到深处。从这样的观点出发,主面的表面粗糙度优选为几μm~几百μm。

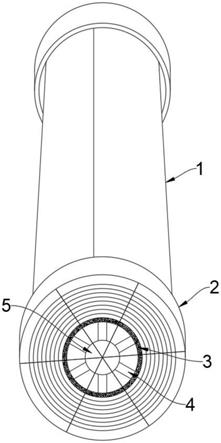

本发明的板状化学蓄热体可以根据目的进行裁切而制成薄片(chip)状、或弯折而制成筒状、箱状、或进行压花加工等而制成波状(例如图2、图3等所示的形状)。另外,可以将本发明的板状化学蓄热体层叠多张,或者与其他板状物层叠。

本发明的化学蓄热结构体是将至少一个本发明的板状化学蓄热进行层叠而成的。

图6示出了将本发明的板状化学蓄热体1a层叠多张而成的化学蓄热结构体4。在相邻的板状化学蓄热体1a之间具有间隙的情况下,作为工作介质的水蒸气容易通过该间隙。化学蓄热结构体4的每单位体积的化学蓄热材料的填充密度高,能够发挥更高的蓄热/放热性能,并且能够长时间稳定地保持其形状。

图7示出了将本发明的板状化学蓄热体1a与其他板状物3交替地层叠而成的化学蓄热结构体5。其他板状物3没有特别限定,例如可以是由未担载蓄热材料组合物的金属制的网构成的基板3-a等。化学蓄热结构体5中,板状物3发挥隔离物的作用,通向板状化学蓄热体1的流路扩大,因此作为工作介质的水蒸气容易流动,脱水/水合的反应得到促进。

图8示出了将如图3所示的交替地以规定间隔形成了突条部和平坦部的板状化学蓄热体1c层叠而成的结构体。

图9示出了将如图2所示的板状化学蓄热体1b和板状化学蓄热体1a交替层叠而成的波纹蜂窝状的结构体。

此时的层叠高度h没有特别限定,优选设定为2mm以上且4mm以下。

在本发明的结构体中,基板作为骨料发挥功能,因此能够长时间维持高的强度和保形性。需要说明的是,只要是发挥本发明中的作用效果的方式,则不限于上述,也可以形成其他形状。

以下,示出本发明的实施例,更具体地说明本发明。需要说明的是,这些仅是用于说明的例示,本发明不受这些的任何限制。

[实施例1]

一边向氢氧化镁粉末10kg中加入水,一边用捏合机进行混炼。向其中加入二氧化硅/氧化铝系纤维4kg,进一步进行混炼,得到水分约40%的糊状化学蓄热材料组合物。使用一对压延辊,在宽度500mm的sus430制的多孔金属网基板(金属丝网(metallath)板,p1=4.5mm,p2=3.0mm)上以填埋丝网网孔间的方式涂布糊状化学蓄热材料组合物。接下来,用切割机切割成长度500mm。将其在120℃下干燥2小时。接下来,切割成50×50mm的小片,得到厚度0.7mm的板状化学蓄热体。担载于板状化学蓄热体的蓄热材料组合物的密度为0.95g/cm3。

[实施例2]

将实施例1中使用的sus430制多孔金属网基板变更为铝制多孔金属网基板(金属丝网板,p1=4.5mm,p2=3.0mm),除此以外,通过与实施例1相同的方法得到板状化学蓄热体。担载于板状化学蓄热体的蓄热材料组合物的密度为0.92g/cm3。

[比较例1]

将氢氧化镁粉末(kishida化学制)放入到压片成形机中,施加700kg/cm2的压力10秒钟,得到直径13mm、厚度2.4mm的颗粒状蓄热体。颗粒状蓄热体的密度为0.94g/cm3。

[试验]

在表1所示的条件下进行将脱水处理和水合处理作为1次循环的耐久试验。

每1次循环记录蓄热体的形状、脱水率和水合率。将结果示于表2。

需要说明的是,脱水率是将初始的氢氧化镁全部转换为氧化镁时设为100%而算出的。

水合率是将全部氧化镁再转换为初始的氢氧化镁重量时设为100%而算出的。

比较例1的颗粒状蓄热体在第2次循环中发生破裂,在第5次循环中颗粒整面产生裂纹,当用手接触时,为镁的粉末附着于手的状态。

与此相对,实施例1和2的板状化学蓄热体在第5次循环中在蓄热材料组合物的一部分中确认到微少的裂纹,但未观察到从基板的脱落、剥离等,即使用手接触,镁的粉末也没有附着于手。

如表2所示,实施例1和2的板状化学蓄热体与比较例1的颗粒状蓄热体相比,脱水率和水合率高,蓄热性能优异。

根据以上结果可知,本发明的板状化学蓄热体为高强度,并且具有高的脱水/水合反应效率。通过使用本发明的板状化学蓄热体,与使用以往的粉末状、颗粒状的蓄热体的情况相比,能够构成高性能、高耐久的化学蓄热系统。

[表1]

表1

[表2]

表2

附图标记说明

1a、1b、1:板状化学蓄热体;

2:蓄热材料组合物;

3:基板;

3-a:金属网基板;

3-b:多孔金属网基板;

4:蓄热结构体;

5:蓄热结构体。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。