1.本发明涉及一种金属负载型催化剂及其制备方法与应用,属于等离子体化学合成技术领域。

背景技术:

2.甲烷(ch4)是天然气、页岩气、煤层气以及可燃冰的主要成分,储量巨大;同时,ch4也是石油化工副产物干气的主要成分,ch4产生的温室效应是等量co2的25倍,是引起全球变暖和气候恶化的主要原因之一。甲烷的有效利用正备受关注。甲醇(ch3oh)作为最简单的饱和醇,分子结构中含有一个甲基和一个羟基,既具有醇类的典型化学性质,又可以进行甲基化反应,主要的反应包括氧化,酯化,羰基化,胺化及脱水反应等,用途广泛。因此,由ch4出发制ch3oh具有巨大的工业应用潜力。

3.目前,工业上ch4制甲醇通常采取两步法。首先是ch4与h2o蒸汽的高温重整反应得到合成气(co和h2),然后合成气在高压条件下由cu-zn-al催化剂作用合成甲醇。ch4水蒸气重整(r1)是强吸热反应,通常在800℃以上的高温条件下进行;而由合成气制甲醇(r2)反应温度较低(250℃左右),但反应压力通常较高(50-100bar)。上述高温高压条件导致合成气制甲醇工艺(两步法)的操作投资、设备投资及设备维护费用高。因此,众多学者致力于开发工艺更简单、投资更少的ch4直接氧化制ch3oh新工艺(r3)。

4.ch4 h2o

→

co 3h

2 δh

0298k

= 206.2kj/mol

ꢀꢀꢀ

(r1);

5.co 2h2→

ch3oh δh

0298k

=-90.7kj/mol

ꢀꢀꢀ

(r2);

6.ch4 0.5o2→

ch3oh δh

0298k

=-126.2kj/mol

ꢀꢀꢀ

(r3);

7.由ch4出发直接制高附加值的ch3oh或其衍生物的研究总体上分为均相催化和多相催化两类。

8.均相催化包括硫酸基反应体系和三氟乙酸基反应体系,其中硫酸和三氟乙酸都是反应媒介。均相催化法的基本原理是利用金属络合物催化剂中心原子的变价特性来活化ch4并断裂c-h键,再将与中心原子配位的ch3官能化为ch3oh或其衍生物。中心原子通常用hg、pt和pd等贵金属。

9.公开文献science,1993,259,340-343报道了hg(ⅱ)均相催化剂,其在发烟浓硫酸中将甲烷转化为ch3oso3h,随后ch3oso3h水解得到甲醇,从而避免了甲烷过度氧化,甲烷转化率为50%,中间产物硫酸氢甲酯(ch3oso3h)选择性为85%,产率小于45%,二氧化碳为主要副产物。在此基础上,公开文献science,1998,280,560-564进一步报道了更加高效稳定的pt(ⅱ)均相催化剂,同样是在发烟浓硫酸中将甲烷转化为ch3oso3h,进而生成甲醇,相比汞催化剂,硫酸氢甲酯产率提高到72%。

10.中国专利cn101397237a披露了一种以so3为氧化剂连续氧化甲烷制备甲醇的生产工艺,其典型特征是在160-220℃,1-6mpa的反应条件下,使用碘或碘化物催化剂和硫酸溶剂,得到了硫酸二甲酯,并从硫酸中分离,水解后得到甲醇。

11.公开文献angew.chem.int.ed.2002,41,1745-1747报道了pd均相催化剂,其在三

氟乙酸中将甲烷转化为cf3cooch3,避免了生成的醇类进一步氧化。在温度90℃,甲烷初始压力30bar,反应14h下,甲醇产率有大幅度提高。

12.均相催化法目前处于基础研究阶段,离实际应用还有很长的路要走,主要原因有三:一、催化剂的tof数太低,必须提高2个数量级以上才能达到工业应用的要求;二、活性较好的催化剂都是贵金属,催化剂成本高;三、所用的反应媒介硫酸和三氟乙酸都具有很强的腐蚀性,设备要求严苛,产品分离困难。

13.多相催化ch4氧化制甲醇的关键是研制合适的催化剂。

14.公开文献journal of catalysis,1993,141,124-139报道了不同晶面的moo3催化对甲烷氧化的影响,研究发现mo=o活性位对甲烷氧化制甲醛具有重要作用,而mo-o-mo活性位更有可能使甲烷完全氧化。

15.公开文献ind.eng.chem.res.1993,584-587报道了v2o5/sio2催化剂,反应过程中氧化剂优选n2o。提高催化剂中钒负载量,甲醇选择性下降,当钒负载量为2%时,甲醇选择性最高达到57%。

16.中国专利cn101618327a披露了一种多元复合物催化剂。该催化剂是以介孔分子筛为载体,以mo、v为基本活性组分,另外添加fe、la、co、ni中的任意两种组分。反应中氧气作为氧化剂,产物甲醇、甲醛选择性最高达80%,甲醇、甲醛收率为9.6%。

17.本世纪初,得益于甲烷单氧酶中双铁和双铜活性位的启示,fe基分子筛催化剂和cu基分子筛催化剂应运而生。公开文献j.catal.2013,300,584-587报道了fezsm-5催化剂,其典型特征是可以在低温下(160℃)与氧化剂n2o反应实现甲烷氧化制甲醇,表面的α-o活性位对c-h键断裂形成羟基和甲氧基具有重要作用。公开文献nature 2016,536,317-321揭示了α-o活性位是一种单原子,高自旋的fe(ⅳ)=o活性物种。

18.cu基分子筛也被广泛研究,包括cu-zsm-5、cu-ssz-13、cu-mor、cu-y等。为防止甲醇在催化剂表面上过度氧化,一般采用多步催化循环过程,即在较高温度(450℃左右)下以氧气为氧化剂对催化剂预氧化,然后降温至125-200℃并通入甲烷,甲烷在催化剂表面被活化进而产生甲醇,最后用溶剂萃取得到甲醇。

19.公开文献j.am.chem.soc.2005,127,1394-1395报道了cu-zsm-5催化剂,在温度448k下,甲醇产率为9μmol/g

cal

,并提出了双铜活性位点是甲烷氧化制甲醇的活性位点。

20.公开文献chem.comm 2012,48,404-406报道了cu-mordenite催化剂,在200℃下,甲醇最高产率为13μmol/g

cal

。

21.公开文献chem.comm 2015,51,4447-4450报道了几种cu分子筛催化剂,包括cu-ssz-13,cu-ssz-16,cu-ssz-39和cu-sapo-34,甲醇产率有明显提高,其中,通过使用cu-ssz-16催化剂,甲醇最高产率为39μmol/g

cal

。

22.中国专利cn11003859a披露了一种用于甲烷氧化制甲醇的铜-铱复合氧化物催化剂,其典型特征是甲醇收率高,可多次循环使用,二次循环后,甲醇产率最高为859μmol/g

cal

,甲醇选择性为70%。

23.公开文献science 2017,358,223-227报道了一种au-pd纳米粒子胶体可在温和条件下选择氧化甲烷制甲醇。其典型特征是温度50℃,以h2o2和o2为氧化剂,液体产物(包括ch3ooh,ch3oh和hcooh)选择性高达92%,产率为39.4mol/(kg

·

h)。

24.中国专利cn104549233披露了一种甲烷选择性氧化合成甲醇和甲醛的催化剂。催

化剂采用nb、ce修饰后的sio2,以mo、sb为活性组分。反应过程中,以o2为氧化剂,甲醇和甲醛选择性最高为89.5%。

25.虽然多相催化ch4氧化制ch3oh已受到广泛关注,但是目前的研究还存在明显不足。一方面,绝大多数研究者使用n2o或h2o2作为氧化剂,使得原料附加值远远高于甲醇附加值。另一方面,产物ch3oh比ch4更易活化,高温条件下催化剂表面吸附态的ch3oh在发生脱附前被深度氧化成甲醛、co或co2,导致ch3oh选择性低,并且ch4氧化到ch3oh是放热反应,热力学上高温不利于ch3oh的生成。也就是说动力学上需要高温克服能垒,加速反应,提高ch4转化率;但热力学上高温不利于生成ch3oh,两者存在矛盾,高ch4转化率和高ch3oh选择性不可兼得。因此,如何在低温条件下用o2氧化ch4制ch3oh是该领域的最大挑战。

26.非热等离子体(non-thermal plasma,ntp)可以通过高能电子活化分子,从而在低温下引发化学反应。ntp内的气体温度一般保持在室温附近,生成的电子温度一般为1-10ev,足以将进料气体分子(如ch4和o2)活化为自由基、激发态原子和分子、离子等活性物质。因此,利用等离子体及等离子体与催化剂相结合的方式驱动ch4/o2反应制ch3oh吸引众多学者的兴趣。

27.公开文献catal.today 2001,71,199-210报道了一种通过介质阻挡放电反应器在常温常压条件下将甲烷转化为低碳含氧有机物的方法。液体含氧有机物通过冷阱收集,主要包括甲醇,甲醛,甲酸和甲酸甲酯等。其中,液体产物选择性最高达59%,甲醇选择性最高达19%。

28.公开文献chem.eng.j.2011,166,288-293报道了一种等离子体转化甲烷制合成燃料的方法,在室温条件下,液体产物选择性为70%,甲醇选择性低于15%。

29.公开文献energy sources,part a.2008,30,1628-1636报道了一种铱稳定的二氧化锆(ysz)催化剂,在介质阻挡反应器中,ch4与o2摩尔比为4:1下,当ysz负载3wt.%的金属ni后,甲烷转化率为35%,甲醇选择性最高达到23%。

30.公开文献catal.today 2019,337,117-125报道了一种cu/γ-al2o3催化剂,在介质阻挡反应器中,纯等离子条件下甲醇选择性为23%,加入cu/γ-al2o3催化剂后,甲醇选择性提高至37%。

31.综上所述,等离子体催化可实现o2(或空气)氧化甲烷制甲醇,目前已经使用的催化剂包括ni/ysz、ysz、al2o3和cu/γ-al2o3。其中,cu/γ-al2o3催化剂表现出最佳性能,所得ch3oh选择性为37%。

32.因此,提供一种性能更为优异的用于等离子体催化甲烷氧化制甲醇的催化剂已经成为本领域亟需解决的技术问题。

技术实现要素:

33.为了解决上述的缺点和不足,本发明的一个目的在于提供一种金属负载型催化剂。

34.本发明的另一个目的还在于提供以上所述金属负载型催化剂的制备方法。

35.本发明的又一个目的还在于提供一种等离子体催化甲烷氧化制甲醇的方法。

36.为了实现以上目的,一方面,本发明提供了一种金属负载型催化剂,其中,所述金属负载型催化剂是将载体和可溶性金属盐水溶液充分混合均匀等体积浸渍后,再对所得混

合液依次进行老化、干燥及焙烧后制得的;

37.于所述金属负载型催化剂中,金属活性组分与载体之间具有强相互作用,金属活性组分高度分散于所述载体的表面。

38.在以上所述的催化剂中,优选地,所述可溶性金属盐包括cu(no3)2·

3h2o、fe(no3)3·

9h2o、co(no3)2·

6h2o、ni(no3)2·

9h2o、zn(no3)3·

6h2o、la(no3)3·

6h2o、cr(no3)3·

9h2o以及(nh4)6mo7o

24

·

4h2o中的一种或几种的组合。

39.进一步地,所述可溶性金属盐为ni(no3)2·

9h2o,即催化剂中活性组分为镍。

40.在以上所述的催化剂中,优选地,所述金属活性组分在催化剂中所占的重量百分比为2-25%。

41.进一步地,所述金属活性组分在催化剂中所占的重量百分比为10%。

42.在以上所述的催化剂中,优选地,所述载体包括活性氧化铝、氧化硅、氧化锆、氧化镁、氧化铈和沸石分子筛中的一种或几种的组合。

43.进一步地,所述载体为活性氧化铝。

44.在以上所述的催化剂中,优选地,所述老化为10-40℃老化10-20h。

45.进一步地,所述老化为室温老化12h。

46.在以上所述的催化剂中,优选地,所述干燥为110-140℃干燥10-20h。

47.进一步地,所述干燥为在烘箱中于120℃干燥10h。

48.在以上所述的催化剂中,优选地,所述焙烧为400-600℃焙烧4-8h;更优选地,所述焙烧温度为400-540℃。

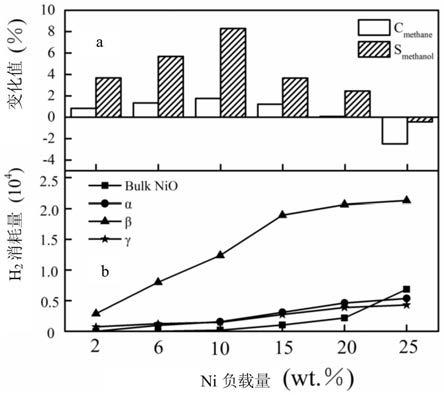

49.进一步地,所述焙烧为在马弗炉中焙烧5h,焙烧温度例如可为450℃、540℃、600℃。

50.优选地,所述金属负载型催化剂为球形颗粒,其直径为1-2mm。

51.另一方面,本发明还提供了以上所述金属负载型催化剂的制备方法,其中,所述制备方法包括:

52.将载体和可溶性金属盐水溶液充分混合均匀等体积浸渍后,再对所得混合液依次进行老化、干燥及焙烧,得到所述金属负载型催化剂。

53.优选地,所述制备方法还包括:于制备前对所述载体进行焙烧,以除水、除杂质,再测量焙烧后载体的吸水量。

54.在本发明具体实施方式中,本领域技术人员可以根据现场作业需要合理设置焙烧的温度及时间,只要保证可以实现除水、除杂质的目的即可;例如,在本发明一具体实施方式中,所述焙烧为400℃焙烧5h。

55.由于催化剂采用等体积浸渍法进行浸渍,所以在制备前需要测量所用载体的吸水量,便于控制活性组分含量;

56.对于载体氧化铝而言,1g载体氧化铝需要10ml的去离子水。

57.又一方面,本发明还提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法包括:

58.将甲烷与氧气通入已装填有以上所述的金属负载型催化剂的介质阻挡放电等离子体反应器中;

59.向介质阻挡放电等离子体反应器内管及外管所形成的环空中通入循环水,并将循

环水温度控制在一定范围内;

60.待气流稳定后,接通介质阻挡放电等离子体反应器电源进行介质阻挡放电,以实现等离子体催化甲烷氧化制甲醇。

61.本发明所提供的等离子体催化甲烷氧化制甲醇的方法的技术原理是:利用介质阻挡放电可以在气体中产生高能电子(高能电子的能量可达1-10ev)。通过与甲烷、氧气分子发生碰撞,高能电子可将能量传递给甲烷、氧气分子,从而使甲烷、氧气分子在温和条件下被激发、离解和电离,产生ch3·

、ch2·

、ch

·

和o2*、o

·

等活性基团。另外,当把催化剂装填于介质阻挡放电等离子体中时,等离子体可活化催化剂表面,从而使活性基团在催化剂表面高选择性地组合生成ch3oh。

62.在以上所述的方法中,优选地,循环水温度为10-85℃。

63.在以上所述的方法中,优选地,等离子体放电功率为30-50w,放电频率为13-14khz。

64.在以上所述的方法中,优选地,甲烷流速为100-400ml/min,氧气流速为50-200ml/min;甲烷及氧气于介质阻挡放电等离子体反应器放电区的停留时间为0.375-1.507s。

65.在以上所述的方法中,优选地,所述介质阻挡放电等离子体反应器包括同轴设置的玻璃内管、玻璃外管及中心电极,且玻璃内管与玻璃外管之间所形成的环空的顶端开口及底端开口均以玻璃进行密封;

66.所述玻璃内管及玻璃外管的顶端设置有与玻璃外管外径相同的中间玻璃管,所述中间玻璃管的顶端安装有密封胶塞,中间玻璃管的侧壁开设有气体入口;

67.所述玻璃内管的底端开口设置有产物排出管路;

68.所述玻璃内管用于装填所述的金属负载型催化剂;玻璃外管的底端侧壁及顶端侧壁分别开设有循环水入口、循环水出口,以将循环水通入所述环空内;且反应器工作时,所述循环水用作接地极;

69.所述中心电极穿过所述密封胶塞、中间玻璃管插入盛装有金属负载型催化剂的所述玻璃内管中。

70.在以上所述的方法中,所述中心电极采用表面洁净、耐腐蚀的金属材料制成,优选地,所述中心电极为铁棒、镍棒、钨棒、铜棒、锌棒或者不锈钢棒;更优选为不锈钢棒。

71.在以上所述的方法中,优选地,所述介质阻挡放电等离子体反应器还包括温控系统,用于控制循环水的温度,并进一步通过循环水温度控制等离子体催化甲烷氧化制甲醇反应的温度。

72.在以上所述的方法中,优选地,所述介质阻挡放电等离子体反应器还包括冷阱,用于冷凝收集等离子体催化甲烷氧化制甲醇所得产物。

73.本发明所提供的等离子体催化甲烷氧化制甲醇的方法使用金属负载型催化剂,如ni/γ-al2o3,并结合以循环水作为接地极的同轴介质阻挡放电等离子体反应器,在10-85℃、常压下,以分子氧为氧化剂实现甲烷氧化制甲醇,其中,甲醇选择性高达49.7%。

74.此外,本发明所提供的方法流程简单,绿色环保;所用原料甲烷和氧气廉价易得;可实现等离子体催化ch4/o2反应一步合成ch3oh并可有效避免产物甲醇等过度氧化为co、co2。

附图说明

75.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

76.图1为本发明测试例1中γ-al2o3载体及不同镍负载量催化剂的xrd图。

77.图2a为本发明测试例2中γ-al2o3载体及不同镍负载量催化剂ni(2p)区域xps图。

78.图2b为本发明测试例2中γ-al2o3载体及不同镍负载量催化剂o(1s)区域xps图。

79.图3a为本发明实施例11所提供的金属负载型催化剂的hrtem图。

80.图3b为本发明实施例12所提供的金属负载型催化剂的hrtem图。

81.图3c为本发明实施例8所提供的金属负载型催化剂的hrtem图(50nm)。

82.图3d为本发明实施例13所提供的金属负载型催化剂的hrtem图。

83.图3e为本发明实施例14所提供的金属负载型催化剂的hrtem图。

84.图3f为本发明实施例15所提供的金属负载型催化剂的hrtem图。

85.图3g为本发明实施例8所提供的金属负载型催化剂的hrtem图(10nm)。

86.图3h为本发明实施例8所提供的金属负载型催化剂的hrtem图(5nm)。

87.图4a为本发明实施例8所提供的金属负载型催化剂的haddf-stem图(10nm)。

88.图4b为本发明实施例8所提供的金属负载型催化剂的haddf-stem图(2nm)。

89.图5a为本发明测试例5中γ-al2o3载体及不同镍负载量催化剂的tpr图。

90.图5b为本发明测试例6中不同焙烧温度制备得到的金属负载型催化剂的tpr图。

91.图6中a为不同镍负载量催化剂的甲烷转化率和甲醇选择性变化值(较对比应用例2中仅添加载体γ-al2o3实验相比)与活性组分金属镍负载量的关系;图6中b为tpr中不同nio物种峰面积积分值与活性组分金属镍负载量的关系。

92.图7a为本发明应用例8中所得产物的gc谱图。

93.图7b为本发明应用例8中所得产物的gc-ms谱图。

94.图7c为本发明应用例8中所得产物的1h-nmr谱图。

95.图7d为本发明应用例8中所得产物的atr-ftir谱图。

96.图8为本发明应用例8中催化剂连续50h稳定运转结果图。

97.图9为本发明实施例所提供的介质阻挡放电等离子体反应器的结构示意图。

98.主要附图标号说明:

99.1、中心电极;

100.2、玻璃内管;

101.3、玻璃外管;

102.4、中间玻璃管;

103.5、密封胶塞;

104.6、冷阱;

105.7、产物排出管路;

106.8、循环水入口;

107.9、循环水出口;

108.10、气体入口;

109.11、尾气出口;

110.12、金属负载型催化剂;

111.13、接地极。

具体实施方式

112.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

113.催化剂实施例

114.实施例1

115.本实施例提供了一种金属负载型催化剂(记为cu/γ-al2o3),其是将γ-al2o3载体与cu(no3)2·

3h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

116.所述金属活性组分cu在催化剂中所占的重量百分比为10%;

117.本实施例中的催化剂为直径1-2mm的球形颗粒。

118.实施例2

119.本实施例提供了一种金属负载型催化剂(记为cr/γ-al2o3),其是将γ-al2o3载体与cr(no3)3·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

120.所述金属活性组分cr在催化剂中所占的重量百分比为10%;

121.本实施例中的催化剂为直径1-2mm的球形颗粒。

122.实施例3

123.本实施例提供了一种金属负载型催化剂(记为mo/γ-al2o3),其是将γ-al2o3载体与(nh4)6mo7o

24

·

4h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

124.所述金属活性组分mo在催化剂中所占的重量百分比为10%;

125.本实施例中的催化剂为直径1-2mm的球形颗粒。

126.实施例4

127.本实施例提供了一种金属负载型催化剂(记为co/γ-al2o3),其是将γ-al2o3载体与co(no3)2·

6h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

128.所述金属活性组分co在催化剂中所占的重量百分比为10%;

129.本实施例中的催化剂为直径1-2mm的球形颗粒。

130.实施例5

131.本实施例提供了一种金属负载型催化剂(记为fe/γ-al2o3),其是将γ-al2o3载体与fe(no3)3·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

132.所述金属活性组分fe在催化剂中所占的重量百分比为10%;

al2o3载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

160.所述金属活性组分ni在催化剂中所占的重量百分比为6%;

161.本实施例中的催化剂为直径1-2mm的球形颗粒。

162.实施例13

163.本实施例提供了一种金属负载型催化剂(记为540℃-15%ni/γ-al2o3),其是将γ-al2o3载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

164.所述金属活性组分ni在催化剂中所占的重量百分比为15%;

165.本实施例中的催化剂为直径1-2mm的球形颗粒。

166.实施例14

167.本实施例提供了一种金属负载型催化剂(记为540℃-20%ni/γ-al2o3),其是将γ-al2o3载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

168.所述金属活性组分ni在催化剂中所占的重量百分比为20%;

169.本实施例中的催化剂为直径1-2mm的球形颗粒。

170.实施例15

171.本实施例提供了一种金属负载型催化剂(记为540℃-25%ni/γ-al2o3),其是将γ-al2o3载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

172.所述金属活性组分ni在催化剂中所占的重量百分比为25%;

173.本实施例中的催化剂为直径1-2mm的球形颗粒。

174.实施例16

175.本实施例提供了一种金属负载型催化剂(记为不规则形状/540℃-10%ni/γ-al2o3),其是将γ-al2o3载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

176.所述金属活性组分ni在催化剂中所占的重量百分比为10%;

177.本实施例中的催化剂颗粒为不规则形状(20-40目)。

178.实施例17

179.本实施例提供了一种金属负载型催化剂(记为ni/ceo2),其是将ceo2载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

180.所述金属活性组分ni在催化剂中所占的重量百分比为10%;

181.本实施例中的催化剂颗粒为不规则形状(20-40目)。

182.实施例18

183.本实施例提供了一种金属负载型催化剂(记为ni/sio2),其是将sio2载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

184.所述金属活性组分ni在催化剂中所占的重量百分比为10%;

185.本实施例中的催化剂颗粒为不规则形状(20-40目)。

186.实施例19

187.本实施例提供了一种金属负载型催化剂(记为ni/zro2),其是将zro2载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

188.所述金属活性组分ni在催化剂中所占的重量百分比为10%;

189.本实施例中的催化剂颗粒为不规则形状(20-40目)。

190.实施例20

191.本实施例提供了一种金属负载型催化剂(记为ni/h-zsm-5),其是将沸石分子筛h-zsm-5载体与ni(no3)2·

9h2o水溶液充分混合均匀等体积浸渍后,再对所得混合液依次于室温老化12h、120℃干燥10h及540℃焙烧5h后制得的;

192.所述金属活性组分ni在催化剂中所占的重量百分比为10%;

193.本实施例中的催化剂颗粒为不规则形状(20-40目)。

194.催化剂表征实施例

195.测试例1

196.对实施例8、实施例11、实施例12、实施例13、实施例14和实施例15提供的载体(γ-al2o3)相同,不同镍负载量(分别为2wt%、6wt%、10wt%、15wt%、20wt%和25wt%)的金属负载型催化剂以及γ-al2o3载体分别进行xrd表征,所得xrd图如图1所示。

197.从图1中可以看出,当金属负载型催化剂中活性组分金属的负载量低于10wt.%时,xrd图中没有明显的nio峰,说明所述催化剂表面nio颗粒高度分散;当金属负载型催化剂中活性组分金属负载量继续增加时,nio峰逐渐出现,并且随着活性组分金属负载量增大而增强,这表明在活性组分金属负载量较高时,所述催化剂中形成了更大的nio颗粒。

198.测试例2

199.对实施例8、实施例11、实施例12、实施例13、实施例14和实施例15提供的载体(γ-al2o3)相同,不同镍负载量(分别为2wt%、6wt%、10wt%、15wt%、20wt%和25wt%)的金属负载型催化剂以及γ-al2o3载体分别进行xps表征,所得xps图如图2a-图2b所示。

200.从以上xps图中可以看出,金属负载型催化剂表面主要以ni(oh)2的形式存在,这主要是因为表面氧化镍易与空气中水反应生成ni(oh)2来降低表面能。xps作为一种表面分析技术,对表面厚度2-3nm的原子层比较敏感。当金属负载型催化剂中镍负载量低于10%时,该催化剂表面主要为ni(oh)2,当镍负载量逐渐增大时,nio峰强度逐渐增大,这与xrd和tpr结果相符合。

201.测试例3

202.对实施例11、实施例12、实施例8、实施例13、实施例14和实施例15提供的载体(γ-al2o3)相同,不同镍负载量(分别为2wt%、6wt%、10wt%、15wt%、20wt%和25wt%)的金属负载型催化剂分别进行hrtem表征,所得hrtem图如图3a-图3h所示。

203.从所得hrtem图中也可以看出,金属负载型催化剂中活性组分金属ni的负载量较高时,所述催化剂表面存在粒径更大的nio颗粒。

204.测试例4

205.对实施例8提供的金属负载型催化剂进行haddf-stem表征,所得haddf-stem图如

图4a-图4b所示。

206.从haddf-stem图中可以看出,金属负载型催化剂中nio颗粒高度分散于载体氧化铝表面,这与xrd、hrtem结果相吻合。

207.测试例5

208.对实施例8、实施例11、实施例12、实施例13、实施例14和实施例15提供的载体(γ-al2o3)相同,不同镍负载量(分别为2wt%、6wt%、10wt%、15wt%、20wt%和25wt%)的金属负载型催化剂以及γ-al2o3载体分别进行tpr表征,所得tpr图如图5a所示。

209.tpr结果表明:不同镍负载量的ni/γ-al2o3催化剂出现了四种不同形式的还原峰,由公开文献《ind.eng.chem.res.2012,51,4875-4886》可知,还原温度280-350℃、400-510℃、580-740℃和790-840℃可分别归属为bulk nio、α、β及γ四种镍物种,对应氧化镍颗粒与载体氧化铝之间没有相互作用,弱相互作用,强相互作用以及镍铝尖晶石结构。

210.测试例6

211.对实施例8、实施例9、实施例10制备得到的金属负载型催化剂分别进行tpr表征,所得tpr图如图5b所示。

212.装置实施例1

213.本实施例提供了一种介质阻挡放电等离子体反应器,其结构示意图如图9所示,从图9中可以看出,该介质阻挡放电等离子体反应器包括:

214.同轴设置的且长度相同的玻璃内管2、玻璃外管3及中心电极1,且玻璃内管2与玻璃外管3之间所形成的环空的顶端开口及底端开口均以玻璃进行密封;

215.所述玻璃内管2及玻璃外管3的顶端设置有与玻璃外管外径相同的且具有一定高度的中间玻璃管4(所述中间玻璃管可在高温条件下焊接到玻璃内管及玻璃外管的顶端),所述中间玻璃管4的顶端安装有密封胶塞5,且密封胶塞5与中间玻璃管4接触部分涂有凡士林,以进一步起到密封作用,中间玻璃管4的侧壁开设有气体入口10;

216.其中,具有一定高度的中间玻璃管4可以使进入所述反应器的原料气体气流更加稳定;

217.所述玻璃内管2的底端开口设置有产物排出管路7,所述产物排出管路7可为玻璃材质,其也可在高温条件下焊接到玻璃内管2的底端开口处;

218.所述玻璃内管2用于装填所述的金属负载型催化剂12;玻璃外管3的底端侧壁及顶端侧壁分别开设有循环水入口8、循环水出口9,以将循环水通入所述环空内;且反应器工作时,所述循环水用作接地极13;

219.所述中心电极1穿过所述密封胶塞5、中间玻璃管4插入盛装有金属负载型催化剂12的所述玻璃内管2的底端;

220.本实施例中,所述中心电极1为不锈钢棒;

221.本实施例中,所述介质阻挡放电等离子体反应器还包括温控系统(图中未示出),用于控制循环水的温度,并进一步通过循环水温度控制等离子体催化甲烷氧化制甲醇反应的温度;

222.本实施例中,所述介质阻挡放电等离子体反应器还包括冷阱6,用于冷凝收集等离子体催化甲烷氧化制甲醇所得产物,所述冷阱6设置有尾气出口11。

223.应用实施例

224.应用例1

225.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法包括以下具体步骤:

226.在0.1mpa压力下,将甲烷与氧气以摩尔比为2:1(甲烷流速为400ml/min,氧气流速为200ml/min)通入内管中已装填有1.25g以上实施例1所提供的金属负载型催化剂cu/γ-al2o3的介质阻挡放电等离子体反应器(装置实施例1中所提供的反应器)中,通气10min,待气流稳定后,接通介质阻挡放电等离子体反应器等离子体电源进行介质阻挡放电。

227.其中,所用介质阻挡放电等离子体反应器玻璃内管的直径为10mm,玻璃外管直径为30mm;所述中心电极为直径2mm的不锈钢电极,极间距(内管的外壁与中心电极表面之间的距离)为4mm,反应器的有效放电长度(内管中与催化剂接触的中心电极的长度)为50mm,密封胶塞的长度为2-3cm。

228.等离子体放电参数为:放电电压4.8kv(峰峰值),频率13.3khz;反应器的其它反应条件为:循环水温度85℃,原料气体甲烷与氧气于内管中的停留时间为0.375s,等离子体电源实际功率为30w。反应产物分气、液两相分析,气体产物及原料通过gc在线分析,液体产物通过冷阱(液氮和异丙醇的混合物,-120℃以下)收集,后经gc-ms,1h-nmr等分析。

229.放电2小时后,对产物分析可得,ch4转化率为4.6%,液体产物选择性为49.7%,ch3oh选择性为19.5%。

230.应用例2

231.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

232.介质阻挡放电等离子体反应器内管中装填的为以上实施例2所提供的金属负载型催化剂cr/γ-al2o3。

233.放电两小时后,对产物分析可得,ch4转化率为5.0%,液体产物选择性为61.6%,ch3oh选择性为24.1%。

234.应用例3

235.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

236.介质阻挡放电等离子体反应器内管中装填的为以上实施例3所提供的金属负载型催化剂mo/γ-al2o3。

237.放电两小时后,对产物分析可得,ch4转化率为4.2%,液体产物选择性为66.4%,ch3oh选择性为24.2%。

238.应用例4

239.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

240.介质阻挡放电等离子体反应器内管中装填的为以上实施例4所提供的金属负载型催化剂co/γ-al2o3。

241.放电两小时后,对产物分析可得,ch4转化率为4.7%,液体产物选择性为69.7%,ch3oh选择性为31.1%。

242.应用例5

243.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

244.介质阻挡放电等离子体反应器内管中装填的为以上实施例5所提供的金属负载型催化剂fe/γ-al2o3。

245.放电两小时后,对产物分析可得,ch4转化率为4.6%,液体产物选择性为71.1%,ch3oh选择性为32.3%。

246.应用例6

247.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

248.介质阻挡放电等离子体反应器内管中装填的为以上实施例6所提供的金属负载型催化剂la/γ-al2o3。

249.放电两小时后,对产物分析可得,ch4转化率为5.4%,液体产物选择性为78.3%,ch3oh选择性为44.7%。

250.应用例7

251.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

252.介质阻挡放电等离子体反应器内管中装填的为以上实施例7所提供的金属负载型催化剂zn/γ-al2o3。

253.放电两小时后,对产物分析可得,ch4转化率为6.3%,液体产物选择性为75.7%,ch3oh选择性为44.8%。

254.应用例8

255.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

256.介质阻挡放电等离子体反应器内管中装填的为以上实施例8所提供的金属负载型催化剂540℃-10%ni/γ-al2o3。

257.放电两小时后,对产物分析可得,ch4转化率为6.4%,液体产物选择性为80.7%,ch3oh选择性为49.7%。

258.本实施例中,所得产物的gc谱图如图7a所示,gc-ms谱图如图7b所示,1h-nmr谱图如图7c所示,atr-ftir谱图如图7d所示。

259.从图7a中可以看出,产物中含有ch3oh、hcooch3、c2h5oh、ch3cho及ch3cooh等;从图7b中可以看出,产物中含有ch3oh、hcho及hcooh等;从图7c中可以看出,产物中含有h2o、h2o2、ch3oh及hcooh等;从图7d中可以看出,产物中主要含h2o、ch3oh及hcooh等。

260.应用例1-应用例8中负载不同活性金属的催化剂催化性能评价结果见如下表1所示。

261.表1

262.应用例催化剂甲烷转化率(%)甲醇选择性(%)应用例1cu/γ-al2o34.619.5应用例2cr/γ-al2o35.024.1应用例3mo/γ-al2o34.224.2

应用例4co/γ-al2o34.731.1应用例5fe/γ-al2o34.632.3应用例6la/γ-al2o35.444.7应用例7zn/γ-al2o36.344.8应用例8540℃-10%ni/γ-al2o36.449.7

263.由表1中的评价结果可知,活性组分为金属镍的金属负载型催化剂的等离子体催化甲烷氧化制甲醇性能最佳,ch4转化率可达6.4%,ch3oh选择性可达49.7%。

264.应用例9

265.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

266.介质阻挡放电等离子体反应器内管中装填的为以上实施例9所提供的金属负载型催化剂450℃-10%ni/γ-al2o3。

267.放电两小时后,对产物分析可得,ch4转化率为5.0%,液体产物选择性为73.8%,ch3oh选择性为38.8%。

268.应用例10

269.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

270.介质阻挡放电等离子体反应器内管中装填的为以上实施例10所提供的金属负载型催化剂600℃-10%ni/γ-al2o3。

271.放电两小时后,对产物分析可得,ch4转化率为5.8%,液体产物选择性为75.3%,ch3oh选择性为45.8%。

272.应用例8-应用例10中,不同焙烧温度下制备得到的10%ni/γ-al2o3金属负载型催化剂的催化性能评价结果见如下表2所示。

273.表2

274.应用例催化剂甲烷转化率(%)甲醇选择性(%)应用例8540℃-10%ni/γ-al2o36.449.7应用例9450℃-10%ni/γ-al2o35.038.8应用例10600℃-10%ni/γ-al2o35.845.8

275.由表2中的评价结果可知,焙烧温度为540℃时制备得到的活性组分为金属镍的金属负载型催化剂的等离子体催化甲烷氧化制甲醇性能最佳,ch4转化率可达6.4%,ch3oh选择性可达49.7%。

276.应用例11

277.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

278.介质阻挡放电等离子体反应器内管中装填的为以上实施例11所提供的金属负载型催化剂540℃-2%ni/γ-al2o3。

279.放电两小时后,对产物分析可得,ch4转化率为5.4%,液体产物选择性为73.9%,ch3oh选择性为45.0%。

280.应用例12

281.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

282.介质阻挡放电等离子体反应器内管中装填的为以上实施例12所提供的金属负载型催化剂540℃-6%ni/γ-al2o3。

283.放电两小时后,对产物分析可得,ch4转化率为5.9%,液体产物选择性为78.2%,ch3oh选择性为47.0%。

284.应用例13

285.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

286.介质阻挡放电等离子体反应器内管中装填的为以上实施例13所提供的金属负载型催化剂540℃-15%ni/γ-al2o3。

287.放电两小时后,对产物分析可得,ch4转化率为5.8%,液体产物选择性为77.8%,ch3oh选择性为45.0%。

288.应用例14

289.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

290.介质阻挡放电等离子体反应器内管中装填的为以上实施例14所提供的金属负载型催化剂540℃-20%ni/γ-al2o3。

291.放电两小时后,对产物分析可得,ch4转化率为4.7%,液体产物选择性为72.9%,ch3oh选择性为43.8%。

292.应用例15

293.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

294.介质阻挡放电等离子体反应器内管中装填的为以上实施例15所提供的金属负载型催化剂540℃-25%ni/γ-al2o3。

295.放电两小时后,对产物分析可得,ch4转化率为2.1%,液体产物选择性为72.8%,ch3oh选择性为40.9%。

296.应用例8及应用例11-应用例15中,不同镍负载量(重量)的金属负载型催化剂ni/γ-al2o3的催化性能评价结果见如下表3所示。

297.表3

298.应用例镍负载量(重量.%)甲烷转化率(%)甲醇选择性(%)应用例1125.445.0应用例1265.947.0应用例8106.449.7应用例13155.845.0应用例14204.743.8应用例15252.140.9

299.由表3中的评价结果可知,活性组分金属镍负载量为10wt.%的金属负载型催化剂的等离子体催化甲烷氧化制甲醇性能最佳,ch4转化率可达6.4%,ch3oh选择性可达49.7%。

300.对以上测试例5中所得tpr结果进行分峰拟合处理,并结合表3中不同镍负载量催化剂对等离子催化甲烷氧化制甲醇反应结果得到图6,图6中a为不同镍负载量催化剂的甲烷转化率和甲醇选择性变化值(较对比应用例2中仅添加载体γ-al2o3实验相比)与活性组分金属镍负载量的关系;图6中b为tpr中不同nio物种峰面积积分值与活性组分金属镍负载量的关系;从图6中不难发现,在低镍负载量范围内(2-10wt.%),催化剂表面主要以β-nio和γ-nio为主,随着镍负载量升高,ch4转化率和ch3oh选择性均逐渐提高;当镍负载量超过15wt.%时,开始出现α-nio和bulk nio物种,此时,ch4转化率和ch3oh选择性均呈现逐渐下降的趋势。综上可得,催化剂中bulk nio和α-nio物种会抑制甲烷氧化制甲醇,而β和γ镍可以促进反应的进行;

301.此外,结合测试例6中不同焙烧温度下制备得到的催化剂的tpr表征结果图5b和表2中不同焙烧温度催化剂反应结果可知,较高的催化剂焙烧温度(600℃)下,镍铝尖晶石(γ-nio)的含量提高,但ch3oh选择性有所下降,这表明γ-nio含量的提高不利于ch3oh生成,也间接表明与氧化铝载体有强相互作用的β镍物种可以促进等离子体催化甲烷氧化制甲醇,是等离子体催化甲烷制甲醇的活性物种。

302.应用例16

303.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

304.介质阻挡放电等离子体反应器内管中装填的为以上实施例16所提供的金属负载型催化剂不规则形状/540℃-10%ni/γ-al2o3。

305.放电两小时后,对产物分析可得,ch4转化率为5.4%,液体产物选择性为53.2%,ch3oh选择性为29.6%。

306.应用例17

307.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

308.介质阻挡放电等离子体反应器内管中装填的为以上实施例17所提供的金属负载型催化剂ni/ceo2。

309.放电两小时后,对产物分析可得,ch4转化率为5.8%,液体产物选择性为54.2%,ch3oh选择性为31.6%。

310.应用例18

311.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

312.介质阻挡放电等离子体反应器内管中装填的为以上实施例18所提供的金属负载型催化剂ni/sio2。

313.放电两小时后,对产物分析可得,ch4转化率为6.0%,液体产物选择性为56.1%,ch3oh选择性为34.9%。

314.应用例19

315.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

316.介质阻挡放电等离子体反应器内管中装填的为以上实施例19所提供的金属负载

型催化剂ni/zro2。

317.放电两小时后,对产物分析可得,ch4转化率为5.6%,液体产物选择性为58.2%,ch3oh选择性为36.3%。

318.应用例20

319.本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

320.介质阻挡放电等离子体反应器内管中装填的为以上实施例20所提供的金属负载型催化剂ni/h-zsm-5。

321.放电两小时后,对产物分析可得,ch4转化率为4.3%,液体产物选择性为63.1%,ch3oh选择性为14.5%。

322.应用例8、应用例16-应用例20中,不同载体的金属镍负载型催化剂的催化性能评价结果见如下表4所示。

323.表4

[0324][0325]

由表4中的评价结果可知,载体为氧化铝小球的金属镍负载型催化剂的等离子体催化甲烷氧化制甲醇性能最佳,ch4转化率可达6.4%,ch3oh选择性可达49.7%。

[0326]

在以上所述的应用例中,本发明所提供的金属负载型催化剂反应前后,其xrd、tpr及xps谱图无明显变化;所述催化剂可以稳定运行50小时,表明本发明所提供的金属负载型催化剂在等离子体催化氧化甲烷制甲醇过程中具有良好的稳定性,具体结果请参见图8所示的应用例8中催化剂连续50h稳定运转结果。

[0327]

对比应用例1

[0328]

本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

[0329]

介质阻挡放电等离子体反应器内管中未装填催化剂。

[0330]

放电两小时后,对产物分析可得,甲烷转化率为4.1%,液体产物选择性为76.2%,ch3oh选择性为42.2%,副产物包括一氧化碳、二氧化碳、甲醛、甲酸、乙醇、乙醛及乙酸。

[0331]

对比应用例2

[0332]

本应用例提供了一种等离子体催化甲烷氧化制甲醇的方法,其中,所述方法与应用例1中所提供的方法的区别仅在于:

[0333]

介质阻挡放电等离子体反应器内管中装填有氧化铝催化剂(表示为γ-al2o3),氧化铝催化剂为直径1-2mm的球形颗粒,并且反应前催化剂在400℃焙烧5小时;

[0334]

放电两小时后,对产物分析可得,ch4转化率为4.6%,液体产物选择性为69.7%,ch3oh选择性为41.9%。

[0335]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。