1.本发明关于真空泵系统,尤其是一种基于全轴承密封的干式大压差罗茨真空泵的节能真空泵系统。

背景技术:

2.在火力发电厂中,凝汽器真空对发电煤耗影响较大。以300~330mw泵组为例,真空度每提高1kpa,对应的发电煤耗下降2.6g/kwh。目前电厂常用的抽真空设备是射水式真空泵、水环/液环式泵、或蒸汽式真空泵。这些以水为工作介质的真空泵的性能与水温或压力等环境因素高度相关,因此效率低且不易控制,为了维持整体真空效率,往往需启用多台真空泵,大幅提升能耗。为了降低凝汽器真空泵的耗能,目前主要采用下列方式:1、加装制冷装置以降低工作液的温度。但由于电厂主要使用回圈水,因此在夏天时,回圈水温度会升高而无法有效降低工作液温度。若采用制冷设备产生冷冻水则耗能更大。

3.2、以效率更高的双级水环泵替代原有的单级水环泵。但此种方式其节能比例仅在20%至30%左右,其节能效率有限。

4.3、加装大气喷射器以消除真空泵的极限抽吸压力对凝汽器压力改善的限制。但此种方式会使得抽气量降低,且增加电能消耗。

5.4、使用气冷式罗茨泵配备液环泵的节能真空装置,但此种方式需要将部分已经排除的混合气体经过大型换热器冷却后,再部分返回到气冷罗茨泵中以冷却泵体,而使整体效率降低。再者气冷罗茨泵的体积大、重量大、功耗大,维护代价高,不利于系统配置及运作效率。此外,在应用市场上所见此种应用,除了效率低之外,还因为没有全轴承密封技术,导致大比例的轴承和真空油失效的情况。

6.5、采用很多级(5-7级)水冷式罗茨泵的方案。但由于罗茨泵内部进水导致水分蒸发,会降低罗茨泵的实际抽气效率,且太多级的罗茨泵将使得系统复杂化,因此未见实际应用。

7.6、采用普通罗茨泵的系统,但由于其采用迷宫式或环套式密封,并不能完全密封住轴承和真空油箱,不是全轴承密封,且普通罗茨泵的使用压差都在5000帕以下,不能承受大压差(几千帕至3万帕),因此在电厂应用中,很容易因水蒸气渗入而导致真空油乳化或外漏,使轴承失效,或因发热变形卡死,造成系统无法使用。

8.故本发明希望提出一种崭新的基于全轴承密封的干式大压差罗茨真空泵的节能真空泵系统,以解决上述现有技术上的缺陷。

技术实现要素:

9.所以本发明的目的为解决上述现有技术上的问题,本发明中提出一种基于全轴承密封的干式大压差罗茨真空泵的节能真空泵系统。

10.为达到上述目的本发明中提出一种基于全轴承密封的干式大压差罗茨真空泵的

节能真空泵系统,包括一输入阀(9),其为一真空入口气动关断阀,用于接收来自电厂凝汽器的饱和水蒸气及不凝性空气的混合气体,并将该混合气体输入到下一级的装置;一第一罗茨真空泵(1),连接该输入阀(9),该第一罗茨真空泵(1)用于接收来自该输入阀(9)的混合气体并进行压缩后向外输出到下一级的装置;一第二罗茨真空泵(2)连接该第一罗茨真空泵(1),用于将来自该第一罗茨真空泵(1)输出的混合气体进行更进一步的压缩,并将压缩后的混合气体向外输出到下一级的装置;其中该第一罗茨真空泵(1)及该第二罗茨真空泵(2)均包括一外壳其具有入口及出口,该外壳内部形成一真空腔及位于该真空腔两侧的两轴承室;该真空腔连通该入口及该出口;该外壳内有一驱动轴其贯穿该真空腔及该两轴承室,且该驱动轴的一端穿出该外壳的一外侧壁,该真空腔内有叶轮,其安装在该驱动轴上,外部输入的该混合气体进入该真空腔内,通过该叶轮的旋转对该混合气体进行压缩;其中该真空腔与相邻的该两轴承室之间的两内侧壁及该外壳的该外侧壁均设有轴承,该驱动轴贯穿各轴承而由各轴承所支撑;其中各轴承与该驱动轴形成全密封式的结构,使该真空腔与该两轴承室互相完全隔绝,使得该外壳外部或该两轴承室的液体无法渗入该真空腔内,且使该真空腔内的混合气体也无法进入该轴承室;该第二罗茨真空泵(2)的入口串接到该第一罗茨真空泵(1)的出口;以及其中该第一罗茨真空泵(1)及该第二罗茨真空泵(2)均为可承受大压差的结构,所谓的大压差即指该第一罗茨真空泵(1)及该第二罗茨真空泵(2)在凝汽器真空维持条件下能够全天候在5000至30000帕的入口压力下运作,且能承受5000帕以上的压差。进一步的,还包括:一第三罗茨真空泵(3),该第三罗茨真空泵(3)同于该第一罗茨真空泵(1),该第三罗茨真空泵(3)的入口串接到该第二罗茨真空泵(2)的出口,该第三罗茨真空泵(3)用于将来自该第二罗茨真空泵(2)输出的混合气体进行更进一步的压缩,并将压缩后的混合气体向外输出到下一级的装置。

11.进一步的,该第一罗茨真空泵(1)及该第二罗茨真空泵(2)均为可耐高温的结构,所谓的耐高温即指该第一罗茨真空泵(1)及该第二罗茨真空泵(2)在操作时能够承受130℃以上的温度。

12.进一步的,该第二罗茨真空泵(2)的出口及该第三罗茨真空泵(3)的入口之间还串接一换热器(6),用于将该第二罗茨真空泵(2)输出的混合气体进行降温。

13.进一步的,还包括:一前级泵(4),串接该第二罗茨真空泵(2)的出口,该前级泵(4)用于将来自该第二罗茨真空泵(2)所输出的混合气体进行更进一步的压缩后向外输出;以及一气水分离器(5),连接该前级泵(4),该气水分离器(5)用于将来自该前级泵(4)所输出的混合气体进行气水分离,其中将分离出的气体及液体向外排出。

14.进一步的,还包括:一前级泵(4),串接该第三罗茨真空泵(3)的出口,该前级泵(4)用于将来自该第三罗茨真空泵(3)所输出的混合气体进行更进一步的压缩后向外输出;以及一气水分离器(5),连接该前级泵(4),该气水分离器(5)用于将来自该前级泵(4)所输出的混合气体进行气水分离,其中将分离出的气体及液体向外排出。

15.进一步的,各罗茨真空泵形成一体式的结构。

16.进一步的,该第一罗茨真空泵(1)及该第二罗茨真空泵(2)还包括一变频电机用于驱动对应的该驱动轴带动对应的该叶轮,驱动对应的该真空腔内的混合气体进行气体压缩作业。

17.进一步的,该第一罗茨真空泵(1)还包括位于其入口处的一入口真空压力传感器

(11)、以及位于其出口处的一出口端温度传感器(15)。该第二罗茨真空泵(2)还包括位于其出口处的一出口端压力传感器(12)及一出口端温度传感器(15)。系统依据该入口真空压力传感器(11)及该出口端压力传感器(12)所侦测的压力值、及该第一罗茨真空泵(1)、第二罗茨真空泵(2)的出口端温度传感器(15)所侦测的温度回馈值,进行整合分析后传送控制信号到该第一罗茨真空泵(1)、第二罗茨真空泵(2)的该变频电机,调整各变频电机的转速。

18.本发明的有益效果为:本发明中提出一种基于全轴承密封的干式大压差罗茨真空泵的节能真空泵系统,使用一级或多级的全轴承密封、可承受大压差及高温的罗茨真空泵,与前级泵串接形成多级的结构,本发明的罗茨真空泵使用全轴承密封,因此可形成全干式真空腔,可以防止饱和水蒸气造成的内部乳化侵蚀、杜绝轴承箱中油污因压力波动而被带入真空腔,或凝水在油箱内冷凝,进而排挤真空润滑油进入真空腔等情况,保证罗茨真空泵的轴承及叶轮等机构可以长期维持有效运作。因此本发明适用于电厂凝汽器或其它一些使用大型液环真空泵、蒸汽式真空泵、离心式真空泵、水冲式真空泵等低效率的真空泵的场合,而可达到节能减排的效果。本发明也应用plc和变频电机控制达成智能变频,可根据电厂经验、季节变化、发电机负荷变化、泵组中每个泵的工作状况,连续即时采集数据、自动或手动地调整各个真空泵的转速,以优化系统的安全运行,同时达到节能的目的。对于有些大型发电厂的大型凝汽器,当其真空度较高或抽气量特别大的情况,则可采用三级的罗茨真空泵,以达到运作的要求。

19.由下文的说明可更进一步了解本发明的特征及其优点,阅读时并请参考附图。

附图说明

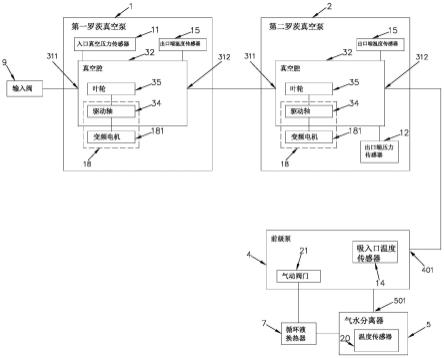

20.图1显示本发明的第一实施例的元件组合的架构方块图;图2显示本发明的第一罗茨真空泵的截面示意图;图3显示本发明的第二实施例的元件组合的架构方块图;图4显示本发明的第三实施例的实体结构示意图;图5显示图4的侧视图;图6显示图4的另一侧视图;图7显示本发明的第三实施例的元件组合的架构方块图。

21.附图标记说明1:第一罗茨真空泵;11:入口真空压力传感器;12:出口端压力传感器;14:吸入口温度传感器;15:出口端温度传感器;18:驱动机构;181:变频电机;2:第二罗茨真空泵;20:温度传感器;21:气动阀门;3:第三罗茨真空泵;31:外壳;311:入口;312:出口;313:内侧壁;314:内侧壁;315:外侧壁;32:真空腔;33:轴承室;34:驱动轴;35:叶轮;36:轴承;4:前级泵;401:输入端;5:气水分离器;501:输入端;6:换热器;7:循环液换热器;9:输入阀。

具体实施方式

22.现谨就本发明的结构组成,及所能产生的功效与优点,配合附图,举本发明的一较佳实施例详细说明如下。

23.请参考图1至图7所示,显示本发明的基于全轴承密封的干式大压差罗茨真空泵的

节能真空泵系统,其中本发明使用特定结构的罗茨真空泵,其中使用全轴承密封达到干式真空腔结构,并且具有可承受大压差及耐高温的能力。

24.图1显示本发明的第一实施例,其中主要使用一第一罗茨真空泵1及一前级泵4。本例中包括下列元件:一输入阀9,其为一真空入口气动关断阀,用于接收来自电厂凝汽器的饱和水蒸气及不凝性空气的混合气体,并将该混合气体输入到下一级的装置。

25.一第一罗茨真空泵1,连接该输入阀9,该第一罗茨真空泵1用于接收来自该输入阀9的混合气体并进行压缩后向外输出到下一级的装置。

26.如图2所示,该第一罗茨真空泵1包括一外壳31,其具有入口311及出口312,该外壳31内部形成一真空腔32及位于该真空腔32两侧的两轴承室33;该真空腔32连通该入口311及该出口312;该外壳31内有一驱动轴34,其贯穿该真空腔32及该两轴承室33,且该驱动轴34的一端穿出该外壳31的一外侧壁315,该真空腔32内有叶轮35,其安装在该驱动轴34上,外部输入的该混合气体进入该真空腔32内,通过该叶轮35的旋转对该混合气体进行压缩;其中该真空腔32与相邻的该两轴承室33之间的两个内侧壁313、内侧壁314及该外壳31的该外侧壁315均设有轴承36,该驱动轴34贯穿各轴承36而由各轴承36所支撑;其中各轴承36与该驱动轴34形成全密封式的结构,使该真空腔32与该两轴承室33互相完全隔绝,使得该外壳31外部或该两轴承室33的液体无法渗入该真空腔32内,且使该真空腔32内的混合气体也无法进入该轴承室33;因此在操作时,该第一罗茨真空泵1的真空腔32内部只会具有原有的空气以及输入的该混合气体,而不会有任何的其他杂质。且该轴承室33内部的液体如润滑油也不会外漏到该外壳31之外。

27.本发明使用全密封结构,而非迷宫或密封环套等半密封形式,因此本发明可以使该真空腔32、轴承室33及相关的驱动机构(如齿轮)与液体完全隔绝,以防止水蒸气的乳化或排出作用的相关问题。

28.该第一罗茨真空泵1为可承受大压差的结构,所谓的大压差即指该第一罗茨真空泵1在凝汽器真空维持条件下能够全天候在5000至30000帕的入口压力下运作,且能承受5000至10000帕以上的压差。一般现有的罗茨泵无法承受这种工作条件。

29.该第一罗茨真空泵1为可耐高温的结构,所谓的耐高温即指该第一罗茨真空泵1在操作能够承受130℃以上温度,操作时该第一罗茨真空泵1的真空腔32内的气体温度可达200℃。

30.该第一罗茨真空泵1还包括一驱动机构18用于驱动该真空腔32内的该叶轮35,该驱动机构18包括该驱动轴34及一变频电机181,该变频电机181用于驱动该驱动轴34而带动该叶轮35,以驱动该真空腔32内的混合气体,而进行气体压缩作业。该变频电机181包括可变频的马达,可依据需要调整输入电力的频率而调整马达的转速。

31.一前级泵4,其输入端401连接该第一罗茨真空泵1的出口312,该前级泵4接收来自该第一罗茨真空泵1输出的混合气体,并进行压缩混合而形成气水混合物。该前级泵4可以是单级或双级液环泵、气体喷射泵、螺杆泵、或其他的罗茨泵等各种形式的泵体。该前级泵4的输入端401有一吸入口温度传感器14,用于量测该前级泵4的输入端401的温度并将量测值向外传送。

32.一气水分离器5,其输入端501连接该前级泵4,该前级泵4的气水混合物输入该气

水分离器5以进行气水分离,并将分离出的气体与液体分别向外排出。该气水分离器5包括一温度传感器20用于量测该气水分离器5的水温并将量测值向外传送。

33.其中当该前级泵4为液环泵时,由该气水分离器5所分离出的液体会通过一循环液换热器7进行冷却后输出回到该前级泵4。该前级泵4连接该循环液换热器7处设有一气动阀门21,用于控制该气水分离器5的分离后的液体输入该前级泵4的流量。当系统需要启动或停止、以及故障时,通过控制该气动阀门21的启闭以防止该气水分离器5的液体过量进入该前级泵4,避免造成停机返水或者漫灌的问题。

34.图3显示本发明的第二实施例,在第一实施例的该第一罗茨真空泵1的出口312串接一第二罗茨真空泵2,再串接到该前级泵4。本实施例适用于一般的电厂凝汽器。在本例中与上述实施例相同的元件以相同的符号表示且具有相同功能,不再赘述其细节。本例中还包括:一第二罗茨真空泵2,该第二罗茨真空泵2的结构同于该第一罗茨真空泵1,该第二罗茨真空泵2的入口311串接到该第一罗茨真空泵1的出口312,该第二罗茨真空泵2用于将来自该第一罗茨真空泵1输出的混合气体进行更进一步的压缩,并将压缩后的混合气体向外输出到下一级的装置。

35.其中该前级泵4串接该第二罗茨真空泵2的出口312,该前级泵4用于将来自该第二罗茨真空泵2所输出的混合气体进行更进一步的压缩后向外输出。

36.本发明还包括压力及温度的回馈控制机制,使得系统效率可以达到更高。其中该第一罗茨真空泵1还包括位于其入口311处的一入口真空压力传感器11、以及位于其出口312处的一出口端温度传感器15。该第二罗茨真空泵2还包括位于其出口312处的一出口端压力传感器12及一出口端温度传感器15。系统依据该入口真空压力传感器11及该出口端压力传感器12所侦测的压力值、及该第一罗茨真空泵1、第二罗茨真空泵2的出口端温度传感器15所侦测的温度回馈值,进行整合分析后传送控制信号到该第一罗茨真空泵1、第二罗茨真空泵2的该变频电机181,以调整各变频电机181的转速,使得整个系统达到最佳效率且安全的运作状态。

37.图4至图7显示本发明的第三实施例,在第二实施例的该第二罗茨真空泵2的出口312串接一第三罗茨真空泵3,再串接到该前级泵4,本例主要适用于在大型电厂(例如1000mw以上)凝汽器漏率较大的情况,或风冷式凝汽器的情况。在本例中与上述实施例相同的元件以相同的符号表示且具有相同功能,不再赘述其细节。本例中还包括:一第三罗茨真空泵3,该第三罗茨真空泵3的结构同于该第一罗茨真空泵1,该第三罗茨真空泵3的入口311串接到该第二罗茨真空泵2的出口312,该第三罗茨真空泵3用于将来自该第二罗茨真空泵2输出的混合气体进行更进一步的压缩,并将压缩后的混合气体向外输出到下一级的装置。

38.其中该前级泵4串接该第三罗茨真空泵3的出口312,该前级泵4用于将来自该第三罗茨真空泵3所输出的混合气体进行更进一步的压缩后向外输出。

39.其中该第二罗茨真空泵2的出口312及该第三罗茨真空泵3的入口311之间还串接一换热器6,用于将该第二罗茨真空泵2输出的混合气体进行降温。

40.上述第二实施例、第三实施例中,该第一罗茨真空泵1、第二罗茨真空泵2,或是该第一罗茨真空泵1、第二罗茨真空泵2、第三罗茨真空泵3,可以形成一体式的形态,即将所有

的罗茨真空泵整合在单一结构中。或者各个第一罗茨真空泵1、第二罗茨真空泵2、第三罗茨真空泵3也可以是各自独立的分体式形态。

41.在本发明第三实施例中也可以使用压力及温度的回馈控制机制,其中该第三罗茨真空泵2还包括位于其出口312处的一出口端压力传感器12及一出口端温度传感器15。系统依据该入口真空压力传感器11及该出口端压力传感器12所侦测的压力值、及该第一罗茨真空泵1、第二罗茨真空泵2、第三罗茨真空泵3的出口端温度传感器15所侦测的温度回馈值,进行整合分析后传送控制信号到该第一罗茨真空泵1、第二罗茨真空泵2、第三罗茨真空泵3的该变频电机181,以调整各变频电机181的转速,使得整个系统达到最佳效率且安全的运作状态。

42.本发明的优点在于使用一级或多级的全轴承密封、可承受大压差及高温的罗茨真空泵,与前级泵串接形成多级的结构,本发明的罗茨真空泵使用全轴承密封,因此可形成全干式真空腔,可以防止饱和水蒸气造成的内部乳化侵蚀、杜绝轴承箱中油污因压力波动而被带入真空腔,或凝水在油箱内冷凝,进而排挤真空润滑油进入真空腔等情况,保证罗茨真空泵的轴承及叶轮等机构可以长期维持有效运作。因此本发明适用于电厂凝汽器或其它一些使用大型液环真空泵、蒸汽式真空泵、离心式真空泵、水冲式真空泵等低效率的真空泵的场合,而可达到节能减排的效果。本发明也应用plc和变频电机控制达成智能变频,可根据电厂经验、季节变化、发电机负荷变化、泵组中每个泵的工作状况,连续即时采集数据、自动或手动地调整各个真空泵的转速,以优化系统的安全运行,同时达到节能的目的。对于有些大型发电厂的大型凝汽器,当其真空度较高或抽气量特别大的情况,则可采用三级的罗茨真空泵,以达到运作的要求。

43.本发明通过有最高运行效率的罗茨真空泵对于混合气体在进入功耗较大的直排大气的前级泵之前,先进行一级至多级的压缩,大幅缩小混合气体的体积,再以一个功率远小于原有大水环泵或蒸汽泵或离心泵的前级泵将已被缩小体积的混合气体排出至大气或其他管道,而达到大幅降低系统功耗的目的。同时也大幅减少了采用液体、蒸汽或水的前机泵时所产生的大量排放。

44.本发明的结构可在同样客户工况条件下,比传统大型水环泵、蒸汽泵、离心泵的能耗降低达到65%~85%,相比使用罗茨气冷泵配备液环泵真空装置还可以提高25%-35%的节能,且占地面积只有大型水环泵组的四分之一或气冷式罗茨泵泵组的70%,为各种竞争技术中功耗最小、占地最小的结构。同时因为多级罗茨真空泵的真空度主要由罗茨真空泵决定,因此受温度影响很小,在原真空系统漏率较大的情况下,有潜力提高凝汽器的真空度。因此本发明的系统可以更加适合应用于火电厂凝汽器的抽真空系统。此外,本发明的架构具有零件体积小的优点,其年度维护量与成本显著低于大液环泵统;因为全轴承密封的保护,其故障率明显低于气冷式罗茨泵。

45.上列详细说明是针对本发明的一可行实施例的具体说明,但该实施例并非用以限制本发明的专利范围,凡未脱离本发明技艺精神所为的等效实施或变更,均应包括于本发明的专利范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。