1.本发明涉及新材料技术领域,具体涉及一种氮掺杂石墨烯@金属材料在导热领域的应用,本发明还涉及一种使用氮掺杂石墨烯@金属材料的导热器件。

背景技术:

2.散热器用于采暖系统和电子元件的散热系统,市场十分广大。在采暖散热系统中,一般指热水采暖系统,当热水在散热器内降温,向室内供热,达到供暖的目的。采暖散热器常见的是金属散热翅片,其中金属材料散热在采暖系统中占有相当大的比例,改良金属翅片的散热性能,是提升金属材料在采暖散热领域中广泛应用的有效方法。在电子元件的散热器件领域中,大功率电子元器件在运行的过程中会产生大量的热,这些热量需要由额外的散热手段进行散热,目前的散热方式一般为利用和电子元件尺寸接近的金属散热鳍片或者加装风扇,以达到散热效果。在金属散热鳍片中添加冷却剂能达到更好的效果,结合金属散热鳍片和风扇的散热方式效果更佳。如果有一种先进的金属合金材料,本身就具备更加优良的散热能力,将极大的减小散热器的尺寸,并能达到良好的散热功能,也就可以制造更加小巧的电子设备。

3.石墨烯是一种由碳原子通过sp2杂化轨道形成六角形呈蜂巢晶格结构且只有一层碳原子厚度的二维纳米材料。石墨烯的独特结构赋予其众多优异特性,如高理论比表面积(2630m2/g)、超高电子迁移率(~200000cm2/v.s)、高热导率(5000w/m.k)、高杨氏模量(1.0tpa)和高透光率(~97.7%)等。凭其结构和性能优势,石墨烯在能源存储与转换器件、纳米电子器件、多功能传感器、柔性可穿戴电子、电磁屏蔽、防腐等领域均有巨大应用前景。石墨烯包覆的金属材料(石墨烯@金属合金)具有更好的散热能力,这一点已被证实。石墨烯@金属合金材料被预言是5g领域中散热器需要的良好备选材料。但是主要由于其制备成本高,产量低等原因,目前还未见相应产品问世。传统的石墨烯@金属合金材料的制备方法为:利用化学气相沉积法在金属材料上直接生长石墨烯,化学气相沉积法是利用气体分子在基底表面反应合成新材料的一种方法,工业上和科研中,石墨烯@金属合金的制备方法一般用化学气相沉积法,利用甲烷、氢气等气体在1100摄氏度左右,在金属衬底上制备石墨烯。这种方法制备的石墨烯以单层见多,石墨烯质量较高,但是制备石墨烯@金属合金材料高耗能、安全性低、成本高,高温下,金属的基本性能可能改变,不利于在导热领域应用。发明人在本团队早先开发的专利技术(名称为:一种用小分子生长大面积少层氮掺杂石墨烯的方法,申请号为202010731926.3)基础上进一步开发出石墨烯@金属合金材料的新用途及制备的器件。

技术实现要素:

4.有鉴于此,本发明提供了一种氮掺杂石墨烯@金属材料在导热领域的应用,本发明还提供了一种包括氮掺杂石墨烯@金属材料的导热器件,以提高现有导热金属材料的导热性能,进而提升现有导热器件的性能。

5.第一方面,本发明提供了一种氮掺杂石墨烯@金属材料在导热领域的应用,所述氮掺杂石墨烯@金属材料包括金属基材以及生长于所述金属基材上的氮掺杂石墨烯。

6.本发明氮掺杂石墨烯@金属材料包括金属基材以及生长于金属基材上的氮掺杂石墨烯,无需借助于额外粘接,氮掺杂石墨烯直接生长于金属基材上并与金属基材充分接触,氮掺杂石墨烯@金属材料一体成型,有效提升金属基材的热导率,也降低了氮掺杂石墨烯@金属材料的制备成本,应用起来更方便。本发明氮掺杂石墨烯@金属材料相比于金属材料本身以及传统石墨烯覆盖的金属材料在导热性能上出现较大的提升,表明本技术改性的石墨烯可以极大的提升金属材料的热导率。通过对改性的石墨烯金属合金进行继续加工,就可以得到具备优良热导率的石墨烯金属合金,可以应用于多种散热领域。

7.优选的,所述氮掺杂石墨烯中,含氮量为1%~25%。选择不同的氮掺杂量的氮掺杂石墨烯@金属材料,可以得到不同热导率的导热材料,满足工业上对于多种导热材料的选择。

8.优选的,所述金属基材为铜、铝、钢、镍、银、铂,以及铜、铝、钢、镍、银、铂中的至少两种组成的合金。选择不同的基材,满足工业上对于金属韧性、柔性、导热性能以及化学稳定性等多方面需求。

9.优选的,所述氮掺杂石墨烯@金属材料的制备过程包括如下步骤:放置原料:提供容置腔和生长腔,所述容置腔与生长腔相连通,在生长腔内放置金属生长衬底,在容置腔内放置生长原料;设定反应条件:将容置腔和生长腔均抽真空至10 pa以下,再将容置腔接入保护性气体,所述保护性气体从容置腔引入且从生长腔排出,设定所述保护性气体的流量为50~400 sccm,维持容置腔和生长腔内部气压为20~200 pa;生长:调节生长腔内的温度至300~500 ℃,再调节容置腔内的温度至20~50 ℃,生长时间为10~200 min;后处理:生长结束后,持续通入保护性气体至生长腔内的温度降至室温,待生长腔内与外部气压平衡时取出金属生长衬底,制得氮掺杂石墨烯@金属材料;所述生长原料为芳香族小分子化合物,且所述芳香族小分子化合物的苯环与至少一个氮原子共价连接。本发明用小分子生长大面积少层氮掺杂石墨烯的方法通过芳香族小分子化合物提供碳源和氮源,在金属衬底上生长大面积少层氮掺杂石墨烯,生长温度为到300~500℃,该温度下金属衬底的性能得以完好保全,制备的氮掺杂石墨烯以单层居多,氮掺杂石墨烯质量较高。相比于传统的化学气相沉积法,本发明利用低温化学气相沉积方法,以有机小分子为原料,在铜、铝、钢、镍、银、铂等金属表面成功的制备了单层和少层的氮掺杂石墨烯薄膜,具有安全、节能、成本低等优势。本发明最大的创新点在于:我们制备的氮掺杂石墨烯@金属材料的热导率都优于原始的金属材料,是良好的导热体,基于这一新用途可以广泛用于芯片以及5g基站等的散热领域。

10.优选的,所述芳香族小分子化合物的苯环与至少一个氨基共价连接。n与苯环共价连接能有效促进n掺杂和苯环碳重排生成石墨烯。

11.优选的,所述芳香族小分子化合物为苯胺、苯胺衍生物、苯二胺及苯二胺衍生物中的一种。苯胺、苯胺衍生物、苯二胺及苯二胺衍生物均具有较好的挥发性,且能够在较低的生长温度下促进苯环断裂、碳结构重新排列成氮掺杂石墨烯。

12.第二方面,本发明还提供了一种导热器件,该导热器件使用氮掺杂石墨烯@金属材料。

13.本发明导热器件利用氮掺杂石墨烯@金属材料作为新型导热材料,氮掺杂石墨烯@金属材料相比于金属材料本身以及传统石墨烯覆盖的金属材料在导热性能上出现较大的提升,具备更加优良的导热能力。将氮掺杂石墨烯@金属材料应用于导热器件上,由于氮掺杂石墨烯@金属材料自身强大的导热功能,将极大的减小散热器的尺寸,也就可以制造出更加小巧的电子设备。

14.本发明的优点将会在下面的说明书中部分阐明,一部分根据说明书是显而易见的,或者可以通过本发明实施例的实施而获知。

附图说明

15.为更清楚地阐述本发明的内容,下面结合附图与具体实施例来对其进行详细说明。

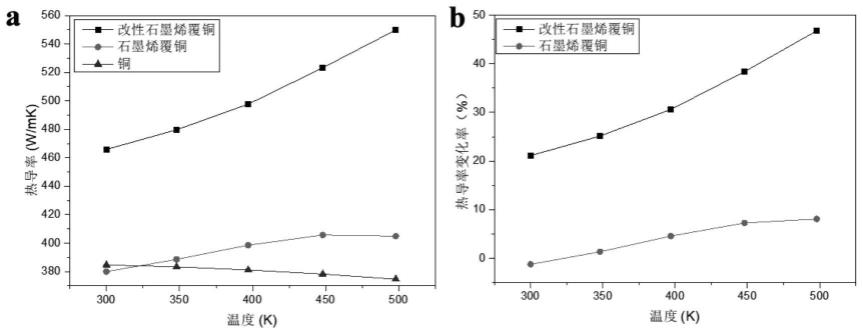

16.图1为氮掺杂石墨烯@铜材料与石墨烯@铜的热导率对比结果;图2为氮掺杂石墨烯@镍材料与石墨烯@镍的热导率对比结果;图3为氮掺杂石墨烯@铜材料制备成的散热鳍片的散热效果图。

具体实施方式

17.以下所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

18.第一方面,本发明提供了一种氮掺杂石墨烯@金属材料在导热领域的应用,具体为借助于氮掺杂石墨烯@金属材料在导热性能上的优势应用于制备导热器件,所述氮掺杂石墨烯@金属材料包括金属基材以及生长于所述金属基材上的氮掺杂石墨烯。

19.在具体的实施例中,所述氮掺杂石墨烯中,含氮量为1%~25%。具体的,含氮量可以是1%、2%、5%、10%、15%、20%或者25%。

20.在具体的实施例中,所述金属基材为铜、铝、钢、镍、银、铂以及铜、铝、钢、镍、银、铂中的至少两种组成的合金。具体的,可以是氮掺杂石墨烯@铜材料、氮掺杂石墨烯@铝材料、氮掺杂石墨烯@钢材料、氮掺杂石墨烯@镍材料、氮掺杂石墨烯@银材料、氮掺杂石墨烯@铂材料、氮掺杂石墨烯@镍钢材料、氮掺杂石墨烯@镍铜材料、氮掺杂石墨烯@铝钢材料或者氮掺杂石墨烯@银铂材料。

21.在具体的实施例中,所述氮掺杂石墨烯@金属材料的制备过程包括如下步骤:放置原料:提供容置腔和生长腔,所述容置腔与生长腔相连通,在生长腔内放置金属生长衬底,在容置腔内放置生长原料;设定反应条件:将容置腔和生长腔均抽真空至10 pa以下,再将容置腔接入保护性气体,所述保护性气体从容置腔引入且从生长腔排出,设定所述保护性气体的流量为50~400 sccm,维持容置腔和生长腔内部气压为20~200 pa;生长:调节生长腔内的温度至300~500 ℃,再调节容置腔内的温度至20~50 ℃,生长时间为10~200 min;

后处理:生长结束后,持续通入保护性气体至生长腔内的温度降至室温,待生长腔内与外部气压平衡时取出金属生长衬底,制得氮掺杂石墨烯@金属材料;所述生长原料为芳香族小分子化合物,且所述芳香族小分子化合物的苯环与至少一个氮原子共价连接。

22.在具体的实施例中,所述芳香族小分子化合物的苯环与至少一个氨基共价连接。n与苯环共价连接能有效促进n掺杂和苯环碳重排生成石墨烯。

23.在具体的实施例中,所述芳香族小分子化合物为苯胺、苯胺衍生物、苯二胺及苯二胺衍生物中的一种。最优选的,所述芳香族小分子化合物为苯二胺,例如可以是邻苯二胺、间苯二胺或者对本二胺,亦或是三者中至少两种的混合物。

24.在具体的实施例中,所述金属衬底为铜衬底、镍衬底或者铂衬底。

25.在具体的实施例中,在设定反应条件步骤中,将容置腔和生长腔均抽真空至10 pa以下,例如可以是8 pa、5 pa、3 pa、1 pa,再将容置腔接入保护性气体,所述保护性气体从容置腔引入且从生长腔排出,设定所述保护性气体的流量为100~200 sccm,例如可以是100 sccm、120 sccm、150 sccm、160 sccm、180 sccm、200 sccm。维持容置腔和生长腔内部气压为50~80 pa,例如可以是50 pa、60 pa、70 pa、80 pa。其中保护性气体优选为惰性气体:氦气、氖气、氩气等。最优选的,在设定反应条件步骤中,保护性气体为氩气。

26.在具体的实施例中,将容置腔和生长腔均抽真空至10 pa以下后,通入保护气体-氩气,并对腔体进行清洗,之后关断保护气体,再次抽真空,重复一次以上,以使生长腔内的气压小于10 pa。

27.在具体的实施例中,在生长步骤中,调节生长腔内的温度至350~500℃,例如可以是:350℃、380℃、400℃、420℃、450℃、480℃、500℃。再调节容置腔内的温度至35~50 ℃,例如可以是:35℃、40℃ 、45℃、49℃、50℃,基于不同的芳香族小分子化合物的挥发情况,可依实际反应情况适当调整容置腔温度。生长时间为30~60 min,例如可以是:30 min、40 min、50 min、60 min。

28.在具体的实施例中,在生长步骤中,调节生长腔内的温度至370 ℃,再调节容置腔内的温度至37 ℃,生长时间为60 min。

29.在具体的实施例中,在后处理步骤中,生长腔内的温度降至室温后,再用氩气清洗生长腔1、2、3次,以使氩气充满生长腔。

30.以下通过具体的实施例详细阐述氮掺杂石墨烯@金属材料的制备方法及制得的氮掺杂石墨烯@金属材料。

31.实施例1步骤a:在cvd管式炉的生长腔体内置入生长衬底银箔,在生长腔体的上风向位置,置入生长原料苯二胺,将生长腔体连入真空体系,上风向接保护性气体气源(氩气)、下风向接真空泵。

32.步骤b:将生长体系抽真空到气压达到10pa以下,设定生长温度在370摄氏度,在此温度下,大部分金属衬底都有一定的催化还原能力,促进苯环上的c-c键断裂以及碳原子重排,同时在500摄氏度以下,苯二胺分子可以维持c-n键稳定,可以得到氮掺杂石墨烯。设定氩气流量为100 sccm,维持生长腔体内部气压为60pa,在较低的压力下,原料的分子具有较自由的移动能力,利于分子重排形成氮掺杂石墨烯。

33.步骤c:维持原料苯二胺处于低于50摄氏度的环境下,苯二胺的饱和蒸气压温度较低(100摄氏度左右),将原料温度控制在40℃,以保证原料不会过度挥发,同时也能保证生长原料的充足供应,可以最大限度的利用每一个原料分子。生长时间为40分钟。

34.步骤d:生长结束后,待生长腔体温度降至室温,用氩气清洗生长腔体三次,关断真空泵,用氩气充满生长腔体,待腔内气压与大气压接近后,打开腔体,取出生长衬底,即获得了表面铺设有大面积少层氮掺杂石墨烯的金属材料,即本发明氮掺杂石墨烯@银材料。该制备方法相比于现有的化学气气相沉积操作简单、安全,制备出的氮掺杂石墨烯产品质量高,同时石墨烯的含氮量为25%。

35.实施例2步骤a:在cvd管式炉的生长腔体内置入生长衬底多晶铜箔,在生长腔体的上风向位置,置入生长原料甲基苯胺,将生长腔体连入真空体系,上风向接保护性气体气源(氩气)、下风向接真空泵。

36.步骤b:将生长体系抽真空到气压达到8pa以下,设定生长温度在400摄氏度,在此温度下,大部分金属衬底都有一定的催化还原能力。在500摄氏度以下,甲基苯胺分子的c-n键可以维持,利于氮掺杂石墨烯生长。设定氩气流量为200 sccm,维持生长腔体内部气压为120 pa,在较低的压力下,原料的分子具有较自由的移动能力,利于分子重排形成氮掺杂石墨烯。

37.步骤c:维持生长原料甲基苯胺的温度在48 ℃,以保证原料不会过度挥发,同时也能保证生长原料的充足供应,可以最大限度的利用每一个原料分子。生长时间为30分钟。

38.步骤d:生长结束后,待生长腔体温度降至室温,用氩气清洗生长腔体三次,关断真空泵,用氩气充满生长腔体,待腔内气压与大气压接近后,打开腔体,取出生长衬底,即获得了表面铺设有大面积少层氮掺杂石墨烯的金属材料,即本发明氮掺杂石墨烯@铜材料,含氮量约10%。

39.实施例3步骤a:在cvd管式炉的生长腔体内置入生长衬底多晶镍箔,在生长腔体的上风向位置,置入生长原料硝基苯,将生长腔体连入真空体系,上风向接保护性气体气源(氩气与氢气的体积之比为9:1)、下风向接真空泵。

40.步骤b:将生长体系抽真空到气压达到10pa以下,设定生长温度在300摄氏度,在此温度下,大部分金属衬底都有一定的催化还原能力。在500摄氏度以下,硝基苯分子的c-n键维持稳定,利于氮掺杂石墨烯生长。设定保护性气体流量为400 sccm,维持生长腔体内部气压为180pa,在较低的压力下,原料的分子具有较自由的移动能力,利于分子重排形成氮掺杂石墨烯。

41.步骤c:维持生长原料硝基苯温度控制在20 ℃,以保证原料不会过度挥发,同时也能保证生长原料的充足供应,可以最大限度的利用每一个原料分子。生长时间为60分钟。

42.步骤d:生长结束后,待生长腔体温度降至室温,用氩气清洗生长腔体三次,关断真空泵,用氩气充满生长腔体,待腔内气压与大气压接近后,打开腔体,取出生长衬底,即获得了表面铺设有大面积少层氮掺杂石墨烯的金属材料,即本发明氮掺杂石墨烯@镍材料,含氮量5%。

43.实施例4

步骤a:在cvd管式炉的生长腔体内置入生长衬底单晶铜,在生长腔体的上风向位置,置入生长原料甲基苯胺,将生长腔体连入真空体系,上风向接保护性气体气源(氩气)、下风向接真空泵。

44.步骤b:将生长体系抽真空到气压达到8pa以下,设定生长温度在400摄氏度,在此温度下,大部分金属衬底都有一定的催化还原能力。在500摄氏度以下,甲基苯胺分子的c-n键可以维持,利于氮掺杂石墨烯生长。设定氩气流量为200 sccm,维持生长腔体内部气压为120 pa,在较低的压力下,原料的分子具有较自由的移动能力,利于分子重排形成氮掺杂石墨烯。

45.步骤c:维持生长原料甲基苯胺的温度在48 ℃,以保证原料不会过度挥发,同时也能保证生长原料的充足供应,可以最大限度的利用每一个原料分子。生长时间为30分钟。

46.步骤d:生长结束后,待生长腔体温度降至室温,用氩气清洗生长腔体三次,关断真空泵,用氩气充满生长腔体,待腔内气压与大气压接近后,打开腔体,取出生长衬底,即获得了表面铺设有大面积少层氮掺杂石墨烯的金属材料,即本发明氮掺杂石墨烯@铜材料,含氮量约10%。

47.效果实施例1:导热性能测试取实施例2制备的氮掺杂石墨烯@铜材料。实验组为氮掺杂石墨烯@铜材料,对照组分别为传统cvd法生长的石墨烯覆铜材料(石墨烯@铜)以及未生长氮掺杂石墨烯的铜箔,测量三者的热扩散系数和比热容,通过公式计算材料的热导率和热导率变化率。如图1a所示,实施例2制备的氮掺杂石墨烯@铜材料的热导率高达460~550 w/mk,而传统的cvd法生长的石墨烯覆铜(石墨烯@铜)的热导率为380~400 w/mk,铜材料本身的热导率只有370~390 w/mk。由此可见,在300~500℃工作温度范围内,相比于铜材料本身,石墨烯覆铜(石墨烯@铜)的热导率仅呈现小幅提升,而本技术氮掺杂石墨烯@铜材料的热导率出现大幅提升,具有更好的导热能力。通过对比铜材料本身计算热导率变化率,如图1b所示,在300~500℃工作温度范围内随着温度提高,实施例2制备的氮掺杂石墨烯@铜材料的热导率较原始的铜材料热导率提升了20~50%,而传统的cvd石墨烯覆铜材料较铜材料的热导率提升只有0~10%左右。这同样表明本技术氮掺杂石墨烯@铜材料相比于普通石墨烯覆铜(石墨烯@铜)材料的导热性能更佳。

48.同样,取实施例3制备的氮掺杂石墨烯@镍材料进行导热性能测试。实验组为氮掺杂石墨烯@镍材料,对照组分别为传统cvd法生长的石墨烯覆镍材料(石墨烯@镍)以及未生长氮掺杂石墨烯的镍箔,测量三者的热扩散系数和比热容,通过公式计算材料的热导率和热导率变化率。如图2a所示,未生长氮掺杂石墨烯的镍箔的热导率只有80 w/mk左右,传统cvd法生长的石墨烯覆镍材料(石墨烯@镍)的热导率达到90 w/mk左右,氮掺杂石墨烯@镍材料的热导率高达120 w/mk。通过对比镍材料本身计算热导率变化率,如图2b所示,实施例2制备的氮掺杂石墨烯@镍材料的热导率较原始的镍材料热导率提升了38%~60%,而传统的cvd石墨烯覆镍材料较铜材料的热导率提升只有10~15%左右。结果表明:在300~500℃工作温度范围内,相比于镍材料本身,石墨烯覆镍(石墨烯@镍)的热导率仅呈现小幅提升,而本技术氮掺杂石墨烯@镍材料的热导率出现大幅提升,具有更好的导热能力。

49.由此可见,本技术制备的改性石墨烯(氮掺杂石墨烯)可以极大的提升金属材料的热导率。通过对改性石墨烯金属合金的继续加工,就可以得到包含氮掺杂石墨烯@金属材料

的导热器件,借助于氮掺杂石墨烯@金属材料优良热导率,该导热器件同样具备优良热导率,可以应用于多种散热领域。

50.效果实施例2:实际散热性能实测如图3所示,在尺寸为1.4*1.5 cm2的铜散热鳍片上原位生长氮掺杂石墨烯(以下简称“改性石墨烯”),通过测试,在一个恒温25度,恒湿49的测试环境中,在一个80摄氏度的加热陶瓷片上,分别放置改性石墨烯散热器和纯铜散热器。待温度稳定20分钟后,用红外成像相机对铜散热器进行测温。当热源温度为80度时,纯铜散热器具有一定的散热效果,即当散热器工作20分钟后,表面温度趋于稳定,分两次测试纯铜散热器附近的陶瓷片表面温度,分别是77.9℃和77.6℃,平均降温达到2.3℃。当恢复热源温度到80度后,分两次测试实验组中改性石墨烯覆铜散热器附近的表面温度,分别是75.5℃和75.4℃,平均降温达到4.5℃。结果表明,改性石墨烯覆铜散热器的散热效果十分明显,效果优于纯铜散热器件。

51.散热器的散热性能与散热器的结构和尺寸有极大的关系。我们所购买的散热器,针对的电脑中的显卡和内存的被动散热,由于电脑的空间有限,散热器的尺寸也被限制。在相同尺寸和形貌的前提下,我们的单个散热单元的散热效果明显好于未经处理的纯铜散热器。由此可见,当我们在更大的铜或其他金属散热鳍片上原位生长改性石墨烯,将会得到降温效果更好的散热器件,例如采暖散热器、计算机、手机散热器、led光源散热器和工业散热器。

52.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。