1.本发明属于阻燃型复合材料技术领域,特别涉及一种高阻燃低密度聚醚砜复合材料及其制备方法。

背景技术:

2.复合材料由于具有低密度、高比强度、良好的耐久性、优异的耐腐蚀性、出色的隔热性和低热膨胀性而被广泛应用,然而,因为复合材料本身具有易燃烧的属性,一旦遇火就可能会酿成火灾,给人们的财产和生命安全造成威胁。因此,提高复合材料的阻燃性能可以大大扩展材料的应用范围。

3.碳纤维(cf)是目前用于制备高端复合材料的最为广泛的增强体之一。碳纤维增强树脂基复合材料具有比强度大、比刚度大、耐疲劳性能优异,可通过形式、取向和含量的改性来提高其热性能和力学性能等优势。但纤维与树脂之间弱的界面结合力使得复合材料的层间性能较差,严重影响机械连接的有效性和材料的使用性能,这在很大程度上限制了复合材料在汽车、飞机、轮船等关键部位的使用。

4.聚醚砜(pes)是一种综合性能优异的非结晶热塑性耐高温工程塑料,具有自熄性,不添加任何阻燃剂即有优异的难燃性,可达ul-94v-0级(厚度为0.46mm),且燃烧时发烟量非常低,仅次于聚醚醚酮。但是目前对于pes的应用还仅限于耐热性特种工程塑料、涂料以及耐热、耐化学试剂型滤膜,国内外对于pes纤维及其复合材料的研究几乎处于空白状态,类似的品种目前尚处于超滤的中空pes纤维。根据聚醚砜的结构和特性,它应用于制成特种阻燃耐高温纤维和复合材料用高性能、增韧纤维是十分适合的。因此在国内生产聚醚砜纤维的基础上,研究聚醚砜纤维作为基体的阻燃复合材料是一项既具有创新性又十分有价值的工作。

技术实现要素:

5.针对上述现有技术存在的问题,本发明的目的在于提供了一种高阻燃低密度聚醚砜复合材料及其制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.本发明的第一方面提供了一种高阻燃低密度聚醚砜复合材料,其铺层结构由上表层、下表层、位于上表层和下表层之间的构造相同呈镜像对应关系的复合层、以及中心层组合而成;其中,上表面层和下表面层均为耐高温纤维毡,中心层为由pes纤维网、热塑性粘合剂纤维网与耐高温纤维毡制得的层间混杂结构,复合层为由pes纤维网、热塑性粘合剂纤维网与耐高温纤维毡制得的层间混杂结构,且靠近上表层和下表层的一侧的复合层为非热塑性粘合剂纤维网;所述pes纤维网层、热塑性粘合剂纤维网与耐高温纤维毡层之间的水平夹角为0

°

或90

°

;所述高阻燃低密度聚醚砜复合材料通过对铺层结构热压压制复合而制得。

8.优选地,所述热塑性粘合剂为聚丙烯(pp)、低熔点聚酯(pet)、聚氨酯(pu)、聚酰胺(pa)中的一种或者两种以上的组合;所述耐高温纤维毡为碳纤维毡(cf)、玻璃纤维(gf)毡

或玄武岩纤维毡中的一种。

9.本发明的第二方面提供了上述高阻燃低密度聚醚砜复合材料的制备方法,包括以下步骤:

10.s1、将pes纤维和热塑性粘合剂纤维分别喂入梳理气流成网机进行开松,使之展开成单丝状,然后均匀成网,分别制得pes纤维网和热塑性粘合剂纤维网;

11.s2、纤维层间混杂预制体的制备:将制得的pes纤维网和热塑性粘合剂纤维网与耐高温纤维毡按照一定质量比采用交叉铺层的方式铺层,其中,交叉铺层的铺层方式具体要求如下:所制备的预制体上下最外层均为耐高温纤维毡,热塑性粘合剂纤维网在整个预制体结构内部均匀分布,且热塑性粘合剂纤维网不应排列在靠近预制体的上下表面层,制得pes/耐高温纤维毡/热塑性粘合剂纤维层间混杂预制体;

12.s3、纤维层间混杂阻燃复合材料的制备:将制得的pes/耐高温纤维毡/热塑性粘合剂纤维预制体置于模具中,进行热压压制,带压冷却,得到pes/耐高温纤维毡/热塑性粘合剂纤维层内混杂阻燃复合材料,即聚醚砜复合材料。

13.优选地,所述耐高温纤维毡的面密度为30~50g/cm2,步骤s1中,所述pes纤维网、热塑性粘合剂纤维网与耐高温纤维毡的质量比为30~65:5~15:20~65。

14.优选地,步骤s3中,所述热压压制的温度为225~270℃,压制压力为25~40mpa,保压时间为20~50min;带压冷却时间为2~5h。

15.本发明的第三方面提供了一种高阻燃低密度聚醚砜复合材料,其铺层结构由上表层、下表层以及中间层组合而成;其中,上表面层和下表面层构成相同,为包含耐高温纤维毡的纤维层,中间层由pes纤维网、热塑性粘合剂纤维网与耐高温纤维毡制得的纤维层间/层内混杂结构,所述pes纤维网层、热塑性粘合剂纤维网与耐高温纤维毡层之间的水平夹角为0

°

或90

°

;所述高阻燃低密度聚醚砜复合材料通过对铺层结构热压压制复合而制得。

16.本发明的第四方面提供了上述高阻燃低密度聚醚砜复合材料的制备方法,包括以下步骤:

17.a1、将pes纤维、热塑性粘合剂纤维和耐高温纤维分别喂入梳理气流成网机进行开松,使之展开成单丝状,然后按一定比例两两组合喂入梳理气流成网机,分别制得pes/热塑性粘合剂纤维网、pes/耐高温纤维网和热塑性粘合剂/耐高温纤维网;

18.a2、纤维层内/层间混杂预制体的制备:将pes/热塑性粘合剂纤维网、pes/耐高温纤维网和热塑性粘合剂/耐高温纤维网按照一定比例进行铺层,制得pes/耐高温纤维网/热塑性粘合剂纤维层内/层间混杂预制体;

19.a3、纤维层内/层间混杂阻燃复合材料的制备:将制得的pes/耐高温纤维网/热塑性粘合剂纤维层内混杂预制体置于模具中,进行热压压制,带压冷却,得到pes/耐高温纤维网/热塑性粘合剂纤维层内混杂阻燃复合材料,即聚醚砜复合材料。

20.优选地,所述热压压制温度为225~270℃,压制压力为25~40mpa,保压时间为20~50min;所述带压冷却时间为2~5h。

21.优选地,步骤a1中,所述pes纤维网、热塑性粘合剂纤维网与耐高温纤维的质量比为30~65:5~15:20~65。

22.优选地,步骤a2中,所述pes/热塑性粘合剂纤维网、pes/耐高温纤维网和热塑性粘合剂/耐高温纤维网的质量比为((30~65)/(5~15)):((30~65)/(20~65)):((5~15)/

(20~65))。

23.优选地,所述热塑性粘合剂为聚丙烯(pp)、低熔点聚酯(pet)、聚氨酯(pu)、聚酰胺(pa)中的一种或者两种以上的组合。

24.优选地,所述耐高温纤维为碳纤维(cf)、玻璃纤维(gf)或玄武岩纤维中的一种。

25.本发明具备如下有益效果:

26.(1)本发明以热塑性粘合剂纤维、热塑性耐高温工程塑料pes纤维和耐高温纤维毡为原料,通过控制各组分的质量比,将耐高温碳纤维和两种热塑性树脂纤维(热塑性粘合剂纤维、热塑性耐高温工程塑料pes纤维)通过特定的结构有效结合起来,形成特定结构的铺层结构,然后控制热压参数,对铺层结构热压形成板材,制备了高阻燃低密度(热塑性)聚醚砜复合材料,有效避免了纤维与热塑性树脂界面结合力差的问题,各组分共同抑制和阻隔燃烧,快速生成炭层,如此既可以获得较好的燃烧,又能较好地保持层间的刚度。

27.(2)本发明制备的高阻燃低密度聚醚砜复合材料具有板材密度低,加工工艺简单,可回收,不添加任何添加剂的情况下阻燃性能好等优点。

28.(3)本发明提供的一种高阻燃低密度聚醚砜复合材料的制备方法,不仅解决了纤维与热塑性树脂的界面结合差导致得到的复合材料层间性能较差的问题,同时还解决了烟雾溢出问题以及不可回收问题。

附图说明

29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

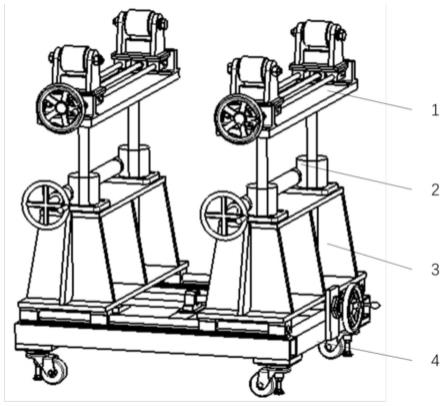

30.图1为实施例1制得的pes/cf/pet纤维层间混杂预制体的铺层结构示意图;

31.图2为实施例1制备的pes/cf/pet纤维层间混杂阻燃复合材料在氮气气氛下的热失重测试结果图;

32.图3为实施例1在热辐射强度35kw

·

m-2

通过电火花进行引燃,最终测得样品的产烟速率(spr)、总产烟量(tsp)、单位面积燃烧时的累计生烟量(tsr);

33.图4为实施例1的pes/cf/pet纤维层间混杂阻燃复合材料表面、拉伸截面及燃烧后残炭表面的扫描电镜图;

34.图5为实施例4制备的pes/cf/pet纤维层内/层间混杂阻燃复合材料的铺层结构示意图;

35.图中标记:1、第一pes纤维网层;2、第一碳纤维层;3、第一pet纤维网层;4、第二碳纤维层;5、第二pes纤维网层;6、第一碳纤维层;7、第一pes纤维网层;8、第一pet纤维网层;9、第二碳纤维层。

具体实施方式

36.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。

37.实施例1

38.(1)将pes长丝切成50

±

10mm的长度,制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

39.(2)将pes纤维和pet纤维分别喂入梳理气流成网机进行开松,该过程重复2~3次,使之展开成单丝状,然后均匀成网,分别制得pes纤维网和pet纤维网;

40.(3)按照65:5:30的质量比,将pes纤维网和pet纤维网与碳纤维毡(克重40g/m2),以8层碳纤维毡与5层pes纤维网、3层pet纤维网采用交叉铺层的方式铺层。具体铺层方式如图1所示,其中,上、下表面层均为碳纤维毡(cf),中心层自上而下包括第一碳纤维层6、第一pes纤维网层7、第一pet纤维网层8、第二碳纤维层9;上表层和下表层之间设置有构造相同呈镜像对应关系的复合层,紧挨下表面层的复合层由内向外依次设置第一pes纤维网层1、第一碳纤维层2、第一pet纤维网层3、第二碳纤维层4、第二pes纤维网层5,制得pes/cf/pet纤维层间混杂预制体。

41.(4)将所制得的pes/cf/pet纤维层间混杂预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维层间混杂预制体上表面压上控制样品厚度的模具,在紧挨预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为240℃,热压压力为25mpa,保压50min,带压冷却2.5h,制得pes/cf/pet纤维层间混杂阻燃复合材料,即聚醚砜复合材料。根据测试标准制备所需样条。

42.按照标准gb/t3820-1997利用数字测厚仪对pes/cf/pet纤维层间混杂阻燃复合材料进行厚度测量。通过测量样品的体积和重量来计算密度。

43.按照标准astm d638-14利用电子多功能试验机对pes/cf/pet纤维层间混杂阻燃复合材料进行单向拉伸测试,加载速率为1mm/min,样品尺寸为70mm

×

6mm

×

1mm,夹距为50mm。

44.按照标准astm d3801利用垂直法燃烧性能测试仪对pes/cf/pet纤维层间混杂阻燃复合材料进行垂直燃烧测试,样品尺寸为125mm

×

13mm

×

1mm。

45.测试结果:厚度为1mm,密度为0.825g/cm3,拉伸强度为50.6mpa,拉伸模量为1.688gpa,垂直燃烧为v-0(1mm)。

46.这里拉伸强度高达50.6mpa,这是由于pet纤维在高温下熔融,能够使cf与pes纤维粘接,pes纤维处于纤维态向液态过渡的中间态,pet与pes复合后的树脂充分渗透到纤维束的不同层,使纤维与基体结合得更好,良好的附着力有效地将负载从纤维一端转移到另一端,从而提高了复合材料的拉伸性能。

47.由图2热重分析结果可知,t

5%

=421.74℃,t

max

=593.93℃,900℃的残余量为44.45%,表明本发明制备的pes/cf/pet纤维层间混杂阻燃复合材料具有优异的热稳定性能。

48.由图3结果可知,本发明制备的pes/cf/pet纤维层间混杂阻燃复合材料在燃烧时的整体产烟速率较慢(低至0.1m2/s),总产烟量(tsp)明显降低(低至0.56m2),单位面积燃烧时的累计生烟量(tsr)降低(低至0.64m2/m2)。这是由于在pes/cf/pet纤维混杂复合材料燃烧时,大量颗粒粘附在碳纤维表面,使整个炭层结构更加致密,从而抑制了燃烧区氧、热降解产物和热量的交换,提高了复合材料的阻燃性能。

49.实施例2

50.(1)将pes长丝切成50

±

10mm的长度,制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

51.(2)将pes纤维喂入梳理气流成网机进行开松,该过程重复2~3次,使之展开成单丝状,然后均匀成网,制得pes纤维网;

52.(3)按照65:5:30的质量比将pes纤维网和pp纺粘非织造布(克重30g/m2)与碳纤维毡(克重40g/m2),以8层碳纤维毡与5层pes纤维网、3层pp纺粘非织造布交叉铺层的方式铺层;其中,上、下表面层均为碳纤维毡,中心层自上而下依次设置为第一碳纤维毡、第一pp纺粘非织造布、第一pes纤维网层、第二碳纤维毡,紧挨中心层的上、下层由里到外依次设置为第一pes纤维网层、第一碳纤维毡、第一pp纺粘非织造布、第二碳纤维毡、第二pes纤维网层。制得pes/cf/pp纤维层间混杂预制体;

53.(4)将所制备的pes/cf/pp纤维层间混杂预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维层间混杂预制体上表面压上控制样品厚度的模具,在紧挨纤维预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为225℃,热压压力为35mpa,保压20min,带压冷却2.5h,制得pes/cf/pp纤维层间混杂阻燃复合材料,即聚醚砜复合材料。根据测试标准制备所需样条。

54.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.876g/cm3,拉伸强度为45.7mpa,拉伸模量为1.542gpa,垂直燃烧为v-0(1mm)。

55.实施例3

56.(1)pes长丝切成50

±

10mm的长度以制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

57.(2)将pes纤维和pet纤维分别喂入梳理气流成网机进行开松,该过程重复2~3次,使之展开成单丝状,然后均匀成网,制得pes纤维网和pet纤维网;

58.(3)按照65:5:30的质量比,将pes纤维网和pet纤维网与玻璃纤维毡(克重40g/m2),以8层玻璃纤维毡与5层pes纤维网、3层pet纤维网交叉铺层的方式铺层;其中,上、下表面层均为玻璃纤维毡,中心层自上而下依次设置为第一玻璃纤维毡、第一pet纤维网层、第一pes纤维网层、第二玻璃纤维毡,紧挨中心层的上、下层由里到外依次设置为第一pes纤维网层、第一玻璃纤维毡、第一pet纤维网层、第二玻璃纤维毡、第二pes纤维网层。制得pes/gf/pet纤维层间混杂预制体;

59.(4)将所制备的pes/gf/pet纤维层间混杂预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维层间混杂预制体上表面压上控制样品厚度的模具,在紧挨预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为225℃,热压压力为25mpa,保压20min,带压冷却2.5h,制得pes/gf/pet纤维层间混杂阻燃复合材料,即聚醚砜复合材料。根据测试标准制备所需样条。

60.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.790g/cm3,拉伸强度为35.6mpa,拉伸模量为1.196gpa,垂直燃烧为v-0(1mm)。

61.实施例4

62.(1)pes长丝切成50

±

10mm的长度以制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

63.(2)将pes纤维、pet纤维和cf分别喂入梳理气流成网机进行开松,该过程重复2~3

次,使之展开成单丝状,然后按照pes纤维11份、pet纤维1份、cf8份的质量比两两组合喂入梳理气流成网机,制得pes/pet纤维网、pes/cf纤维网和pet/cf纤维网;

64.(3)按照pes:pet:cf=55:5:40的质量比,将制得pes/pet纤维网、pes/cf纤维网和pet/cf纤维网进行铺层,其中,上、下表面层均为pes/cf纤维网层,中间层自上而下依次为pet/cf纤维网层、pes/pet纤维网层,如图5所示。制得pes/cf/pet纤维层内/层间混杂预制体;

65.(4)将所制备的pes/cf/pet纤维层内/层间混杂预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维层内/层间混杂预制体上表面压上控制样品厚度的模具,在紧挨预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为240℃,热压压力为30mpa,保压30min,带压冷却2.5h,制得pes/cf/pet纤维层内/层间混杂阻燃复合材料,即聚醚砜复合材料。根据测试标准制备所需样条。

66.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.874g/cm3,拉伸强度为60.8mpa,拉伸模量为1.895gpa,垂直燃烧为v-0(1mm)。

67.实施例5

68.(1)将pes长丝切成50

±

10mm的长度,制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

69.(2)将pes纤维和pet纤维分别喂入梳理气流成网机进行开松,该过程重复2~3次,使之展开成单丝状,然后均匀成网,分别制得pes纤维网和pet纤维网;

70.(3)按照30:15:55的质量比,将pes纤维网和pet纤维网与碳纤维毡(克重50g/m2),以12层碳纤维毡与7层pes纤维网、5层pet纤维网采用交叉铺层的方式铺层。其中,上、下表面层均为碳纤维毡,中心层自上而下依次设置为第一碳纤维毡、第一pet纤维网层、第一pes纤维网层、第二碳纤维毡,紧挨中心层的上、下层由里到外依次设置为第一pes纤维网层、第一碳纤维毡、第一pet纤维网层、第二碳纤维毡、第二pes纤维网层、第三碳纤维毡、第二pet纤维网层、第四碳纤维毡,制得pes/cf/pet纤维层间混杂预制体。

71.(4)将所制得的pes/cf/pet纤维层间混杂预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维层间混杂预制体上表面压上控制样品厚度的模具,在紧挨预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为270℃,热压压力为30mpa,保压35min,带压冷却5h,制得pes/cf/pet纤维层间混杂阻燃复合材料,根据测试标准制备所需样条。

72.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.905g/cm3,拉伸强度为44.7mpa,拉伸模量为1.723gpa,垂直燃烧为v-1(1mm)。

73.实施例6

74.(1)pes长丝切成50

±

10mm的长度以制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

75.(2)将pes纤维和pet纤维分别喂入梳理气流成网机进行开松,该过程重复2~3次,使之展开成单丝状,然后均匀成网,制得pes纤维网和pet纤维网;

76.(3)按照50:10:40的质量比,将pes纤维网和pet纤维网与玻璃纤维毡(克重50g/m2),以10层玻璃纤维毡与7层pes纤维网、3层pet纤维网交叉铺层的方式铺层;其中,上、下表面层均为玻璃纤维毡,中心层自上而下依次设置为第一玻璃纤维毡、第一pet纤维网层、

第一pes纤维网层、第二玻璃纤维毡,紧挨中心层的上、下层由里到外依次设置为第一pes纤维网层、第一玻璃纤维毡、第二pes纤维网层、第二玻璃纤维毡、第一pet纤维网层、第三玻璃纤维毡、第三pes纤维网层。制得pes/gf/pet纤维预制体;

77.(4)将所制备的pes/gf/pet纤维预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维预制体上表面压上控制样品厚度的模具,在紧挨纤维预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为225℃,热压压力为25mpa,保压20min,带压冷却3.5h,制得pes/gf/pet纤维混杂阻燃复合材料,根据测试标准制备所需样条。

78.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.847g/cm3,拉伸强度为39.2mpa,拉伸模量为1.236gpa,垂直燃烧为v-0(1mm)。

79.实施例7

80.(1)pes长丝切成50

±

10mm的长度以制得pes纤维,使之满足梳理气流成网机对梳理长度的要求;

81.(2)将pes纤维、pp纤维和cf分别喂入梳理气流成网机进行开松,该过程重复2~3次,使其展开成单丝状,然后按照pes纤维11份、pp纤维1份、cf8份的质量比两两组合喂入梳理气流成网机,制得pes/pp纤维网、pes/cf纤维网和pp/cf纤维网;

82.(3)按照55:5:40的质量比,将制得的pes/pp纤维网、pes/cf纤维网和pp/cf纤维网以层内混杂结构铺层;其中,上、下表面层均为pes/cf纤维网层,中间层自上而下依次为pp/cf纤维网层、pes/pp纤维网层,pes/cf纤维网层的循环镜像结构。制得pes/cf/pp纤维层内混杂预制体;

83.(4)将所制备的pes/cf/pp纤维层内混杂预制体裁成模具大小的尺寸,整理平整并铺入模具,然后在纤维层内混杂预制体上表面压上控制样品厚度的模具,在紧挨预制体上下表面的模具上喷上脱模剂,放置在具有加热加压的热压设备上,开启机器,设置热压温度为255℃,热压压力为35mpa,保压40min,带压冷却5h,制得pes/cf/pp纤维层内混杂阻燃复合材料,根据测试标准制备所需样条。

84.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.785g/cm3,拉伸强度为54.8mpa,拉伸模量为1.626gpa,垂直燃烧为v-0(1mm)。

85.对比例1

86.与实施例1基本相同,不同之处在于热压压制条件不同,本对比例中设置的热压温度为180℃,热压压力为55mpa。得到pes/cf/pet纤维层间混杂阻燃复合材料,根据测试标准制备所需样条。

87.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.795g/cm3,拉伸强度为20.6mpa,拉伸模量为1.003gpa,垂直燃烧为v-0(1mm)。与实施例1相比拉伸强度下降了60%,拉伸模量下降了39%。

88.对比例2

89.与实施例1基本相同,不同之处在于质量配比不同,本对比例中pes纤维网、pet纤维网和碳纤维毡的质量比为80:3:17,将pes纤维网和pet纤维网与碳纤维毡,以4层碳纤维毡与3层pes纤维网、1层pet纤维网采用交叉铺层的方式铺层。其中,上、下表面层均为碳纤维毡,中心层自上而下依次设置为第一碳纤维毡、第一pet纤维网层、第一pes纤维网层、第

二碳纤维毡,紧挨中心层的上、下层为pes纤维网层,制得pes/cf/pet纤维层间混杂预制体。通过对其热压压制,进而得到pes/cf/pet纤维层间混杂阻燃复合材料,根据测试标准制备所需样条。

90.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.855g/cm3,拉伸强度为25.3mpa,拉伸模量为1.275gpa,垂直燃烧为v-0(1mm),与实施例1相比拉伸强度下降了50%,拉伸模量下降了25%。

91.对比例3

92.与实施例1基本相同,不同之处在于铺层方式不同,本对比例中铺层方式为:上、下表面层均为pes纤维网层,中心层自上而下依次设置为第一碳纤维毡、第一pet纤维网层、第一pes纤维网层、第二碳纤维毡,紧挨中心层的上、下层为第一pes纤维网层、第一碳纤维毡、第一pet纤维网层、第二碳纤维毡、第三碳纤维毡,制得pes/cf/pet纤维层间混杂预制体。通过对其热压压制,进而得到pes/cf/pet纤维层间混杂阻燃复合材料,根据测试标准制备所需样条。

93.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.863g/cm3,拉伸强度为44.5mpa,拉伸模量为1.483gpa,垂直燃烧为v-1(1mm),与实施例1相比垂直燃烧等级从v-0下降到了v-1。

94.对比例4

95.与实施例4基本相同,不同之处在于质量比不同,本对比例中质量比为pes:pet:cf=10:15:75。制得pes/cf/pet纤维层内混杂阻燃复合材料,根据测试标准制备所需样条。

96.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.899g/cm3,拉伸强度为23.6mpa,拉伸模量为1.522gpa,垂直燃烧为v-2(1mm),与实施例4相比垂直燃烧等级从v-0下降到了v-2,拉伸强度下降了61%,拉伸模量下降了20%。

97.对比例5

98.与实施例4基本相同,不同之处在于铺层方式不同,本对比例中铺层方式自上而下为pet/cf纤维网层、pes/cf纤维网层、pes/cf纤维维网层、pes/pet纤维网层。制得pes/cf/pet纤维层内/层间混杂阻燃复合材料,根据测试标准制备所需样条。

99.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.910g/cm3,拉伸强度为58.9mpa,拉伸模量为1.804gpa,垂直燃烧为v-1(1mm),与实施例4相比垂直燃烧等级从v-0下降到了v-1。

100.对比例6

101.与实施例4基本相同,不同之处在于热压压制条件不同,本对比例中设置的热压温度为195℃,热压压力为5mpa。制得pes/cf/pet纤维层内混杂阻燃复合材料,根据测试标准制备所需样条。

102.对所得样条进行表征,得到测试结果:厚度为1mm,密度为0.856g/cm3,拉伸强度为28.8mpa,拉伸模量为1.469gpa,垂直燃烧为v-0(1mm),与实施例4相比拉伸强度下降了53%,拉伸模量下降了23%。

103.本发明根据叠层碳纤维树脂基复合材料的结构特征,将自身不易燃烧的耐高温纤维毡排列在复合材料的最外层,同时使热塑性耐高温工程塑料pes能够充分的渗透到耐高温纤维毡的间隙中,将耐高温纤维毡与热塑性粘合剂纤维和热塑性耐高温工程塑料pes纤

维通过特定的结构有效结合起来,各组分共同抑制和阻隔燃烧,快速生成炭层,既可以获得较好的阻燃效果,又能获得较好的机械性能。

104.本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。