1.本发明涉及铝合金材料技术领域,尤其涉及一种车体用高强高韧铝合金及其制备方法。

背景技术:

2.变形铝合金具有比强度高、高韧性、加工性能好以及优异的耐腐蚀性能等被广泛应用于航空航天、轨道交通、汽车以及民用建筑等领域。目前,国内外已开发出上千种合金牌号的商用铝合金。其中,6xxx系合金作为变形铝合金中的一大类,以其原料成本低,成形性能好、可进行表面处理等一系列优点,被广泛使用于电子产品、门窗、幕墙以及工业材等领域。由于汽车轻量化概念的普及和铝合金应用的逐渐扩大,铝合金应用于汽车结构部件成为发展主流,大量的钢结构件逐步被铝合金替代,由于钢的强度普遍高于铝合金,且具有优良的强韧性和塑性,如何提高铝合金的强韧性和塑性,保障汽车行驶的动态安全性成为行业技术难点和研究热点。

3.传统的6063和6061因挤压性良好,在汽车轻量化进程中也有一定的应用,但针对车厢板等承重结构件,其强度和韧性并不能很好地满足要求,而6082虽然具有更高的强度,但挤压成形性较差,以及无法保证加工后型材的尺寸精度,无发将其应用于制备多空腔复杂结构型材。

4.因此,现需要一种车体用高强高韧铝合金及其制备方法,在具有高强高韧性的前提下,具有良好的可塑性能和挤压性能,且能够确保加工成型后型材件的尺寸精度。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,本发明提供了一种车体用高强高韧铝合金,其具有良好的合金力学性能,同时具备良好的塑性、延伸率和挤压成形性。

6.本发明提供了一种车体用高强高韧铝合金的制备方法,其制备的合金力学性能优秀,挤压成形好适用于制备车体用的多空腔复杂结构型材。

7.本发明公开了一种车体用高强高韧铝合金,所述车体用高强高韧铝合金按质量百分比计包括si 0.60~1.00%、mg 0.50~0.80%、cu 0~0.10%、mn0.01~0.10%、fe 0.03~0.20%、zn 0~0.10%、cr 0.02~0.1%、ti 0.01~0.05%、v0.05~0.20%,余量为a1和不可避免的杂质;

8.其中,mg与si的质量比为0.50~1.00,且mg与si的质量百分比之和为1.10~1.60%。

9.作为上述技术方案的改进,所述车体用高强高韧铝合金中,mn、cr和fe的质量百分比之和为0.13~0.20%,且mn与fe的质量比为0.45~0.80。

10.作为上述技术方案的改进,所述车体用高强高韧铝合金中,v与fe的质量比为0.70~1.32。

11.作为上述技术方案的改进,所述车体用高强高韧铝合金的抗拉强度为290~

317mpa,屈服强度为270~294mpa,延伸率为10~17%。

12.相应的,本发明还公开一种如上述所述的车体用高强高韧铝合金的制备方法,其特征在于,包括:

13.(1)按照比例准备原料备用;

14.(2)将原材料熔炼、铸造得到铝铸锭;

15.(3)将所述铝铸锭进行均质处理,其中均质温度为560~580℃,保温时间为8~10h,获得铸棒;

16.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8~10m/min;

17.(5)将所述合金半成品冷却;

18.(6)将冷却后的合金半成品进行调直;其中,调直量为0.5~1.5%;

19.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为165~175℃,时效时间为6~10h。

20.作为上述技术方案的改进,步骤(2)包括:

21.(2.1)将各种原料在720~760℃熔化,得到合金液;

22.(2.2)将所述合金液在710~730℃精炼15~20min;

23.(2.3)将精炼后的合金液静置40~60min;

24.(2.4)将静置后的合金液进行铸造,在铸造过程中加入铝钛硼丝,以及进行在线除气和过滤得到铸锭;其中,铸造温度为690~710℃,铸造速度为65~85mm/min。

25.作为上述技术方案的改进,,步骤(4)中所述铸棒的挤压压力为4400~4600t,模具上机温度为440~460℃,挤压筒温度为390~410℃,挤压料出口温度≤220℃。

26.作为上述技术方案的改进,,步骤(4)中所述铸棒采用梯度加热法;其中,加热的温度依次为490℃、480℃、470℃。

27.作为上述技术方案的改进,,步骤(5)中,挤压后得合金半成品进行在线强风和水雾冷却,冷却后合金半成品的温度小于220℃。

28.实施本发明具有以下有益效果:

29.(1)本发明的高强高韧铝合金,其配方按质量百分比计包括si0.60~1.00%、mg 0.50~0.80%、cu 0~0.10%、mn 0.01~0.10%、fe 0.03~0.20%、zn 0~0.10%、cr 0.02~0.1%、ti 0.01~0.05%、v 0.05~0.20%,余量为a1和不可避免的杂质;其中,mg与si的质量比为0.50~1.00,且mg与si的质量百分比之和为1.10~1.60%。通过对配方中mg和si含量的合理调控,将剩余si的含量控制在合适的范围内,并保证mg2si强化相的数量,从而实现在保证具有优异力学性能的前提下,兼具优秀的热塑性、成形性和尺寸精度,使本发明的铝合金可制备车体用的多空腔复杂结构件。

30.(2)本发明的铝合金其延伸率为10~15%、抗拉强度大于290mpa、屈服强度大于270mpa,适用于制备车体用的多空腔复杂结构型材。

附图说明

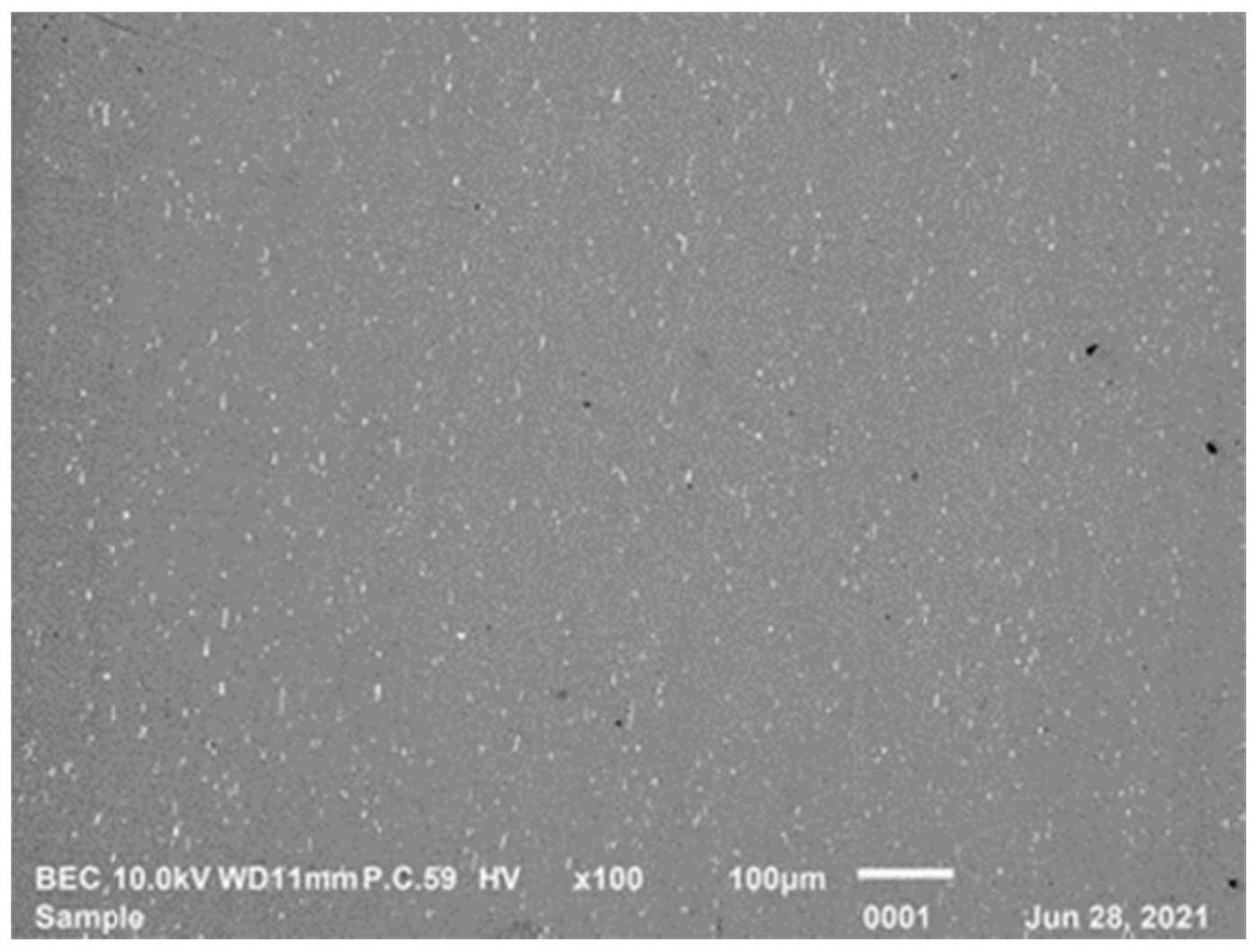

31.图1是本发明高强高韧铝合金实施例一的扫描电镜微观显微组织图。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明作进一步地详细描述。

33.参见图1所示,本发明提供了一种车体用高强高韧铝合金,其按质量百分比计包括si 0.60~1.00%、mg 0.50~0.80%、cu 0~0.10%、mn 0.01~0.10%、fe 0.03~0.20%、zn 0~0.10%、cr 0.02~0.1%、ti 0.01~0.05%、v0.05~0.20%,余量为a1和不可避免的杂质;其中,mg与si的质量比为0.50~1.00,且mg与si的质量百分比之和为1.10~1.60%。

34.其中,mg和si是主要的强化元素,其可结合形成mg2si晶体相,确保铝合金所制得的型材的各项力学性能。mg的含量为0.50~0.80wt%,示例性的为,0.57wt%、0.63wt%、0.78wt%、0.80wt%,但不限于此。si的含量为0.60~1.00wt%,示例性的为,0.62wt%、0.79wt%、0.88wt%、1.00wt%,但不限于此。本发明为了使铝合金具有良好的成型性和热塑性,对合金的成分进行了合理的调配控制。为此将mg和si的质量比控制为0.50~1.00,mg和si质量百分比为1.10~1.60%,保证合金中生成有足够数量的mg2si强化相的数量,同时使生成mg2si强化相后的剩余si含量维持在0.4~0.7wt%,一定量的过剩si,能够提高热挤压时合金的流动性和热塑性,从而提高合金的成型性;另外,还能增强时效效应、提高屈服强度和韧性,进而能够使其适用于铸造结构复杂的车体用结构件。

35.另外,本发明的合金中还包括ti,ti可以使铸锭组织细化,并形成细小、均匀的等轴晶,从而改善合金的变形加工能力。ti的含量为0.01~0.05wt%,示例性的为,0.01wt%、0.02wt%、0.03wt%、0.04wt%、0.05wt%,但不限于此。

36.进一步的,所述铝合金中,mn、cr和fe的质量百分比之和为0.13~0.20%,且mn与fe的质量比为0.45~0.80。示例性的为,0.45、0.55、0.62、0.75,但不限于此。一定含量的fe可细化铸造组织,以及可降低铸造时的热烈纹倾向,但过高的fe含量,会使β-fe相的含量过多,对合金的挤压性能存在负面影响。由于铝合金的制备原料中存在含fe的杂质,为了控制β-fe相的含量,本技术需要mn与cr进行联合添加,mn和cr能够将β-fe尽可能转化为α-fe,从而可细化再结晶晶粒。控制mn、cr和fe的质量百分比之和为0.13~0.20%,且mn和fe的质量比为0.45~0.80,使硬脆相β-alfesi转化为α-alfemnsi,抑制有害相的析出。当mn与fe的质量比高于0.80时,mn的添加量过多,会造成合金淬火敏感性大大增加,不利于复杂结构的挤压成形。

37.进一步的,所述铝合金中还包括v,按质量百分比计,v的质量百分比为0.05~0.18%。v与al化合形成弥散相颗粒,对细化再结晶晶粒,提高强韧性和塑性,改善耐蚀性有较大的帮助。

38.其中,所述铝合金中,v和fe的质量比为0.70~1.32。示例性的为,0.70、0.92、1.15、1.27,但不限于此。由于在铝合金中,加入v元素后不仅会使合金组织中的长针状β-fe相变短,还会生成alsivfe相,进而能够提高合金的力学性能、抗拉强度、屈服强度和伸长率。

39.本发明还公开了一种车体用高强高韧铝合金的制备方法,包括以下步骤:

40.(1)按照比例准备原料备用;

41.(2)将原材料熔炼、铸造得到铝铸锭;

42.具体的,步骤包括:

43.(2.1)将各种原料在720~760℃熔化,得到合金液;

44.具体的,按金属熔化难易程度依次加入合金原料,搅拌均化并进行2~3次扒渣;其中,扒渣温度为720~750℃,扒渣前需要加入打渣剂。

45.(2.2)将所述合金液在710~730℃精炼15~20min;

46.具体的,需要精炼2~3次,精炼前需要加入精炼剂,每次精炼时间为15~20min。

47.(2.3)将精炼后的合金液静置40~60min;

48.(2.4)将静置后的合金液进行铸造,在铸造过程中加入铝钛硼丝,以及进行在线除气和过滤得到铸锭;其中,铸造温度为690~710℃,铸造速度为65~85mm/min。

49.(3)将所述铝铸锭进行均质处理,其中均质温度为560~580℃,保温时间为8~10h,获得铸棒;

50.具体的,在560~580℃进行均质处理,采用喷水冷却,消除晶内偏析及铸造应力,获得组织均匀的铸棒。需要说明的是,高温长时间均质工艺,能够尽可能使β-alfesi转化为α-alfesi,提高合金挤压性能。

51.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8~10m/min;

52.具体的,将铸棒在4500t挤压机上进行挤压;其中,模具温度为450~460℃,挤压筒温度为390~410℃,挤压速度为8~10m/min,挤压出料口温度为520~550℃。

53.其中,铸棒采用工频炉进行梯度加热,加热梯度依次为490℃、480℃、470℃,本实施例采用梯度加热方法加热铸棒,一方面使铸棒各区温度均匀,另一方面实现等温挤压,提高组织的均匀性,并保证合金尺寸的精度。

54.(5)将所述合金半成品冷却;

55.具体的,挤压后得合金半成品进行在线强风和水雾冷却,冷却后合金半成品的温度小于220℃。

56.(6)将冷却后的合金半成品进行调直;其中,调直量为0.5~1.5%,以消除变形应力。

57.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为165~175℃,时效时间为6~10h。

58.下面以具体实施例进一步说明本发明:

59.实施例一

60.本实施例提供一种车体用高强高韧铝合金的制备方法,包括:

61.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

62.si 0.78%、mg 0.6%、fe 0.12%、mn 0.06%、ti 0.03%、cu 0.03%、zn 0.02%、cr 0.03%、v 0.10;

63.(2)将原材料熔炼、铸造得到铝铸锭;

64.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

65.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8~10m/min;

66.(5)将所述合金半成品进行冷却;

67.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

68.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170

℃,时效时间为8h。

69.实施例二

70.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

71.si 0.88%、mg 0.71%、fe 0.05%、mn 0.03%、ti 0.02%、cu 0.03%、zn0.08%、cr 0.06%、v 0.06%;

72.(2)将原材料熔炼、铸造得到铝铸锭;

73.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

74.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

75.(5)将所述合金半成品进行冷却;

76.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

77.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

78.实施例三

79.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

80.si 0.71%、mg 0.61%、fe 0.14%、mn 0.04%、ti 0.04%、cu 0.03%、zn0.05%、cr 0.03%、v 0.10%;

81.(2)将原材料熔炼、铸造得到铝铸锭;

82.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

83.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

84.(5)将所述合金半成品进行冷却;

85.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

86.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

87.实施例四

88.本实施例提供一种车体用高强高韧铝合金的制备方法,包括:

89.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

90.si 0.65%、mg 0.55%、fe 0.15%、mn 0.05%、ti 0.02%、cu 0.04%、zn0.03%、cr 0.05%、v 0.12%;

91.(2)将原材料熔炼、铸造得到铝铸锭;

92.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

93.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,模具上机温度为450℃,挤压筒温度为400℃,挤压出料口温度为535℃,挤压速度为8m/min;

94.(5)将所述合金半成品进行冷却;

95.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

96.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

97.实施例五

98.本实施例提供一种车体用高强高韧铝合金的制备方法,包括:

99.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

100.si 1.0%、mg 0.5%、fe 0.09%、mn 0.05%、ti 0.02%、cu 0.07%、zn 0.08%、cr 0.03%、v 0.07%;

101.(2)将原材料熔炼、铸造得到铝铸锭;

102.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

103.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

104.(5)将所述合金半成品进行冷却;

105.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

106.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

107.实施例六

108.本实施例提供一种车体用高强高韧铝合金的制备方法,包括:

109.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

110.si 0.8%、mg 0.5%、fe 0.09%、mn 0.07%、ti 0.03%、cu 0.07%、zn 0.05%、cr 0.02%、v 0.16%;

111.(2)将原材料熔炼、铸造得到铝铸锭;

112.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

113.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

114.(5)将所述合金半成品进行冷却;

115.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

116.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

117.实施例七

118.本实施例提供一种车体用高强高韧铝合金的制备方法,包括:

119.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

120.si 0.79%、mg 0.53%、fe 0.10%、mn 0.03%、ti 0.03%、cu 0.07%、zn0.05%、cr 0.05%、v 0.05%;

121.(2)将原材料熔炼、铸造得到铝铸锭;

122.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

123.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

124.(5)将所述合金半成品进行冷却;

125.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

126.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

127.实施例八

128.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

129.si 0.92%、mg 0.66%、fe 0.09%、mn 0.03%、ti 0.03%、cu 0.07%、zn0.05%、cr 0.03%、v 0.18%;

130.(2)将原材料熔炼、铸造得到铝铸锭;

131.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

132.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

133.(5)将所述合金半成品进行冷却;

134.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

135.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

136.实施例九

137.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

138.si 0.83%、mg 0.77%、fe 0.12%、mn 0.03%、ti 0.01%、cu 0.05%、zn0.09%、cr 0.04%、v 0.06%;

139.(2)将原材料熔炼、铸造得到铝铸锭;

140.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

141.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

142.(5)将所述合金半成品进行冷却;

143.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

144.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

145.实施例十

146.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

147.si 0.74%、mg 0.52%、fe 0.08%、mn 0.09%、ti 0.04%、cu 0.07%、zn0.09%、cr 0.03%、v 0.05%;

148.(2)将原材料熔炼、铸造得到铝铸锭;

149.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

150.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

151.(5)将所述合金半成品进行冷却;

152.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

153.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

154.对比例一

155.(1)按照比例准备原料备用;其中,以质量百分比计的原料配方如下:

156.si 0.66%、mg 0.74%、fe 0.08%、mn 0.07%、ti 0.02%、cu 0.05%、zn0.09%、cr 0.05%、v 0.13%;

157.(2)将原材料熔炼、铸造得到铝铸锭;

158.(3)将所述铝铸锭进行均质处理,均质温度为575℃,保温8h,获得铝铸棒;

159.(4)将均质处理后的铸棒挤压,得到合金半成品;其中,挤压速度为8m/min;

160.(5)将所述合金半成品进行冷却;

161.(6)将冷却后的合金半成品进行调直;其中,调直量为0.6%;

162.(7)将调直后的合金半成品进行时效处理,得到合金成品;其中,时效温度为170℃,时效时间为8h。

163.需要说明的是,实施例一至实施例十、对比例一的挤压模具是相同的。

164.具体的测试结果如下表:

[0165][0166][0167]

由表格中可以看出,本发明中的铝型材,其抗拉强度≥290mpa,屈服强度≥270mpa,延伸率≥11%。

[0168]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。