1.本发明属于功能纤维材料技术领域,具体涉及一种除醛消臭抗菌防霉抗病毒多功能纤维棉的制备与应用。

背景技术:

2.目前,随着纺织技术以及生活品质的提高,单一功能的纤维面料已经不能满足人们的生活需求。多功能化是纤维面料发展的必然趋势。功能纤维的发展是现代纤维科学进步的象征,功能纤维是指除一般纤维所具有的物理机械性能以外,还具有某种特殊功能的新型纤维。比如具有卫生保健功能的纤维,如具有除醛消臭、抗菌、抗病毒等功能的纤维受到人们的关注,其市场前景也越来越广阔,相应的研究也越来越多。

3.如专利cn 114000285 a公开了一种强力吸收分解甲醛的高分子除醛纤维,通过采用内含有植物提取液、光触媒和活性炭的强力吸收分解甲醛层,使得该高分子除醛纤维能够从植物修复、光催化修复和物理修复多重方面对甲醛进行强力吸收分解。专利cn 107476046 a公开了一种除甲醛抗菌除臭功能纤维的制备方法,通过在后整理过程中,将纺织用除甲醛抗菌除臭功能助剂与基础涤纶纤维复合在一起,形成具有除甲醛抗菌除臭功能的涤纶纤维。上述方法需要制备单独的强力吸收分解甲醛层或采用单独的除甲醛抗菌除臭功能助剂进行后处理,制备工序较为复杂。

4.通过共混技术将具有除醛消臭、抗菌功能的材料加入到纤维材料中以达到相应的效果是一种可行的方向。如专利cn 106364124 a公开了一种抗菌除醛复合纤维膜的制备方法,通过将抗菌复合物分散液与纤维聚合物a溶液混合后制备抗菌纺丝液,然后通过溶液静电纺丝制备抗菌纳米纤维;将硅藻土/多孔碳与纤维聚合物b、抗氧剂、增塑剂充分混合,制得除甲醛复合纤维。再将抗菌纳米纤维和除甲醛复合纤维复合成膜,通过抗菌复合物和硅藻土/多孔碳的协同作用,使得复合纤维膜具有优异抗菌和除甲醛性能。专利cn 114875521 a公开了一种高效抗菌抗病毒纤维的制备方法,首先通过原位还原法在tio2表面生成纳米单质cu,然后对表面生成纳米单质cu的tio2羧酸改性后经原位聚合引入聚酰胺6得到高效抗菌抗病毒聚酰胺6,以抗菌抗病毒聚酰胺6为皮层、常规聚酰胺6为芯层经复合纺丝得到抗菌抗病毒聚酰胺6复合纤维。然而,通过共混法将无机功能材料加入到纤维材料中会影响纤维材料的力学强度和柔韧性。

5.专利cn 114775095 a公开了一种抗菌防霉除醛消臭多功能软体芯片的制备方法,通过将特定方法制备得到的致孔抗菌粒子与无机除醛消臭粉体与纤维基材混合,溶液纺丝,得到初生纤维;将初生纤维经160~190℃蒸汽热处理,真空干燥,得到多孔纤维;最后经织造成型,柔软整理,得到抗菌防霉除醛消臭多功能软体芯片。通过上述方法解决了常规添加了无机功能材料的纤维柔软度、蓬松度及透气性差的缺陷。但对进一步提高纤维强度及耐老化性能的改善并未提出解决方案。

技术实现要素:

6.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种除醛消臭抗菌防霉抗病毒多功能纤维棉的制备方法。本发明方法通过添加中药抗病毒提取液的纤维纺丝液通过溶液纺丝,得到中药抗病毒纤维;采用烃基和聚硅氧烷表面改性的无机功能材料通过共混纺丝,得到除醛消臭抗菌防霉纤维;再将中药抗病毒纤维和除醛消臭抗菌防霉纤维复合成型,得到除醛消臭抗菌防霉抗病毒多功能纤维棉。

7.本发明的另一目的在于提供一种通过上述方法制备得到的除醛消臭抗菌防霉抗病毒多功能纤维棉。

8.本发明的再一目在于提供上述除醛消臭抗菌防霉抗病毒多功能纤维棉在家居、家纺、服装、玩具、户外用品、母婴用品、寝具、汽车用品、纺织行业中的应用。

9.本发明目的通过以下技术方案实现:

10.一种除醛消臭抗菌防霉抗病毒多功能纤维棉的制备方法,包括如下制备步骤:

11.(1)中药抗病毒壳聚糖纤维的制备:将中药抗病毒提取液加入到含有壳聚糖和聚乙烯醇(pva)的混合纺丝液中,通过湿法纺丝,得到中药抗病毒壳聚糖纤维;

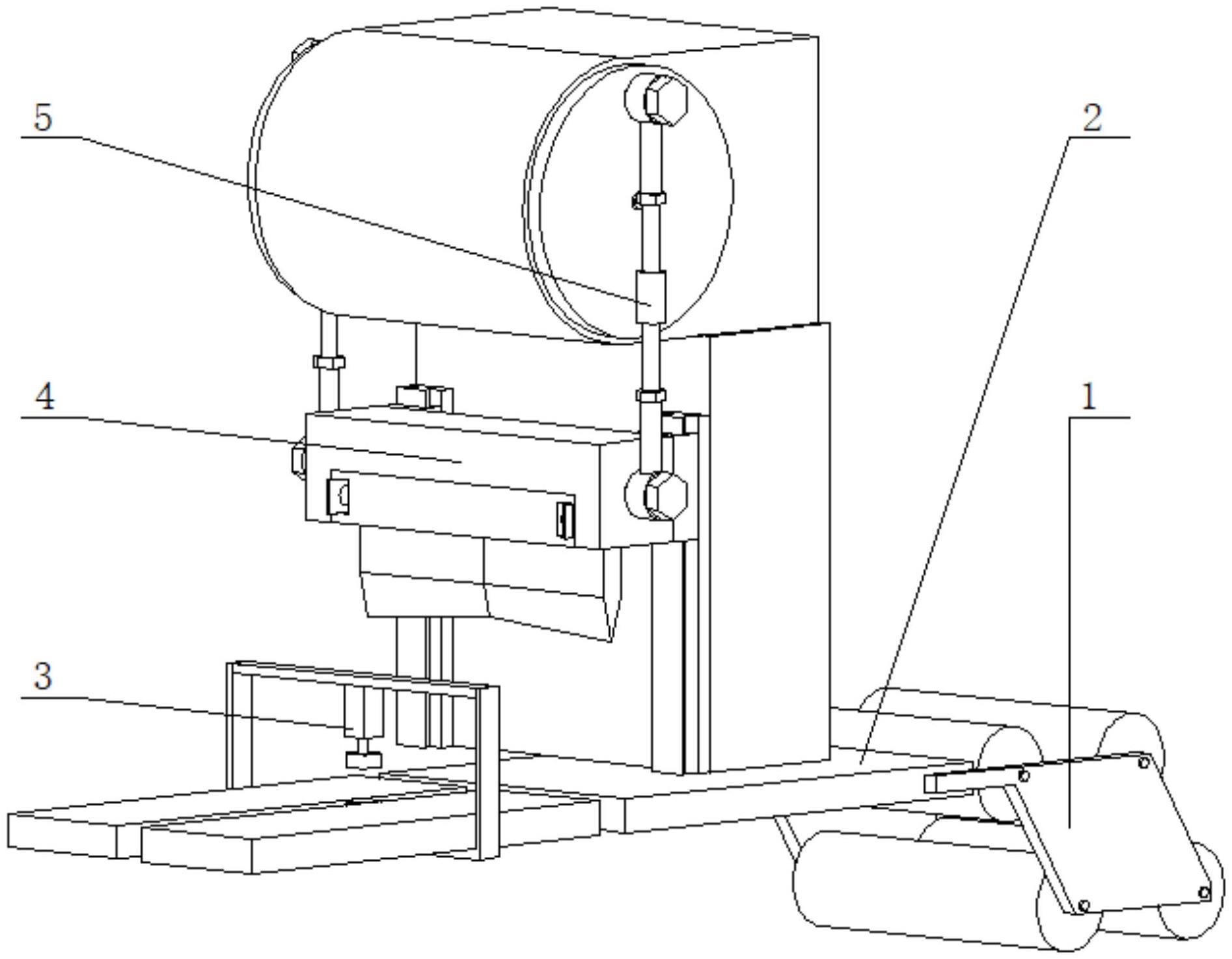

12.(2)除醛消臭抗菌防霉纤维的制备:将α-烯烃、乙烯基硅烷偶联剂和含氢硅油加入到有机溶剂中,然后加入氯铂酸催化剂搅拌混合均匀,氮气保护下升温至60~120℃反应,得到含偶联基团和烃基的改性聚硅氧烷溶液;然后加入无机除醛消臭粉体材料和无机抗菌防霉粉体材料搅拌混合均匀,滴加水进行偶联反应,真空干燥去除溶剂,得到表面改性的功能粒子;将表面改性的功能粒子与纤维基材经混合制粒得到功能母粒,再将功能母粒与纤维基材经混合纺丝,得到除醛消臭抗菌防霉纤维;

13.(3)将步骤(1)所得中药抗病毒壳聚糖纤维与步骤(2)所得除醛消臭抗菌防霉纤维经配料、开松、梳理、铺网、喷胶、定型、烫平、卷绕、包装,得到除醛消臭抗菌防霉抗病毒多功能纤维棉。

14.进一步地,步骤(1)中所述中药抗病毒提取液包括板蓝根、草珊瑚、薄荷、柴胡、金银花、野菊花、蒲公英、鱼腥草、艾草、甘草、贯众、藿香中的至少一种中药成分的提取液。

15.进一步地,步骤(1)中所述混合纺丝液中,壳聚糖的质量浓度为2%~10%,pva的质量浓度为1%~5%,中药抗病毒提取液的加入质量浓度为1%~5%。

16.进一步地,步骤(2)中所述α-烯烃是指碳原子数为6~18的长链α-烯烃。烯烃分子链过短会导致改性功能粒子在纤维基材中的分散性降低,从而降低改性效果。

17.进一步地,步骤(2)中所述乙烯基硅烷偶联剂是指乙烯基三甲氧基硅烷或乙烯基三乙氧基硅烷。

18.进一步地,步骤(2)中所述α-烯烃与乙烯基硅烷偶联剂的摩尔比为0.8~2:1。本发明α-烯烃与乙烯基硅烷偶联剂的摩尔比对纤维材料的性能影响显著,其中α-烯烃分子链的引入主要是为了增强聚硅氧烷与纤维材料的相容性,从而增强聚硅氧烷的改性效果及提高改性功能粒子在纤维材料中的分散效果和结合力;乙烯基硅烷偶联剂分子链的主要目的是引入偶联基团,通过偶联反应与无机除醛消臭粉体材料和无机抗菌防霉粉体材料表面形成化学键偶联,显著提高与上述无机粉体材料的结合力,在无机粉体材料表面形成一层柔性的聚硅氧烷膜,同时通过α-烯烃相容性的改善显著提高无机粉体材料在纤维材料中的分散效果。

19.进一步地,步骤(2)中所述含氢硅油是指25℃粘度为20~100mpa

·

s,含氢量(m/m)为0.2%~1.5%的含氢硅油。

20.进一步地,步骤(2)中所述α-烯烃和乙烯基硅烷偶联剂的加入总摩尔量为含氢硅油含氢摩尔量的0.8~1.2倍。

21.进一步地,步骤(2)中所述有机溶剂选自乙醇、丙醇、异丙醇、丁醇、石油醚、正己烷中的一种或两种以上的混合溶剂。

22.进一步地,步骤(2)中所述无机除醛消臭粉体材料包括粒径为1.5~5μm的二氧化钛粉、负离子粉、竹炭粉、活性炭粉、光触媒、远红外陶瓷粉、硅藻土粉中的至少一种;所述无机抗菌防霉粉体材料包括粒径为1.5~5μm的氧化银粉、氧化锌粉、氧化铜粉、石墨烯粉、氧化铝粉、氧化钠粉、氧化镁粉、氧化钙粉、氧化锰粉、氧化铁粉,含银、铜或锌离子的陶瓷粉中的至少一种。

23.进一步地,步骤(2)中所述无机除醛消臭粉体材料和无机抗菌防霉粉体材料的加入总量为含氢硅油质量的1~5倍。

24.进一步地,步骤(2)中所述纤维基材包括聚酯纤维、聚丙烯纤维、聚乙烯纤维、聚乳酸纤维、聚芳酰胺纤维、聚酰胺纤维、聚丙烯腈纤维、聚氨基甲酸酯纤维和纤维素纤维中的至少一种。

25.进一步地,步骤(2)中所述功能母粒中改性功能粒子与纤维基材经混合的质量比为6~45:55~94;所述功能母粒与纤维基材经混合纺丝的质量比为2~30:70~98。

26.进一步地,步骤(2)中所述混合制粒是指经挤出机混合挤出造粒;所述混合纺丝是指通过挤出机熔融共混纺丝。

27.一种除醛消臭抗菌防霉抗病毒多功能纤维棉,通过上述方法制备得到。

28.上述除醛消臭抗菌防霉抗病毒多功能纤维棉在家居、家纺、服装、玩具、户外用品、母婴用品、寝具、汽车用品、纺织行业中的应用。

29.与现有技术相比,本发明的有益效果是:

30.(1)本发明采用壳聚糖和pva混合纤维作为中药抗病毒成分的载体,其具有抗病毒活性高和抗病毒活性持久的优点。

31.(2)本发明对无机除醛消臭粉体材料和无机抗菌防霉粉体材料进行硅烷偶联剂、聚硅氧烷和烃基表面改性,其中硅烷偶联剂通过偶联反应增强与上述无机材料的结合力,显著增强表面改性效果;聚硅氧烷可以显著增强纤维材料的柔韧性和耐老化性能;长链烷烃可以显著增强表面改性的功能粒子与纤维基材的相容性,从而显著提高功能粒子及聚硅氧烷在纤维基材中的混合分散效果,使聚硅氧烷的改性效果能够充分发挥并降低无机粉体材料对纤维材料强度的不利影响。

具体实施方式

32.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

33.实施例1

34.本实施例的一种除醛消臭抗菌防霉抗病毒多功能纤维棉的制备方法,包括如下制备步骤:

35.(1)中药抗病毒壳聚糖纤维的制备:将3%wt的中药抗病毒提取液(板蓝根、柴胡、

金银花、野菊花、艾草、藿香的水煎提取液)加入到含有5%wt壳聚糖和2.5%wt聚乙烯醇(pva)的混合纺丝液中,通过湿法纺丝,得到中药抗病毒壳聚糖纤维。

36.(2)将0.18mol的1-癸烯、0.12mol的乙烯基三甲氧基硅烷和30g 25℃粘度为60mpa

·

s,含氢量为0.92%的含氢硅油加入到200ml乙醇和环己烷的混合溶剂中,然后加入100ppm氯铂酸催化剂搅拌混合均匀,氮气保护下升温至90℃反应4h,得到含偶联基团和烷烃基的改性聚硅氧烷溶液;然后加入20g粒径为1.5~5μm的二氧化钛粉、20g粒径为1.5~5μm的竹炭粉和20g粒径为1.5~5μm的氧化银粉搅拌混合均匀,滴加适量水进行偶联反应2h,真空干燥去除溶剂,得到表面改性的功能粒子。再将表面改性的功能粒子与聚酯纤维基材按重量比为30:70经挤出机混合挤出造粒得到功能母粒,再将功能母粒与纤维基材按重量比为15:85经挤出机熔融共混纺丝,得到除醛消臭抗菌防霉聚酯纤维。

37.(3)将步骤(1)所得中药抗病毒壳聚糖纤维与步骤(2)所得除醛消臭抗菌防霉聚酯纤维经配料(按照产品要求配制粗、细纤维,或进一步加入热熔棉或其它功能纤维)、开松(根据梳理机所需量自动精细开清纤维,去除纤维杂质和其它杂物)、梳理(对开清后的纤维进行精细化梳理成网,为下道工序打基础)、铺网(根据产品克重要求或其它需要铺网,可铺n层)、喷胶(喷洒粘合剂或添加功能助剂,进行功能化升级)、定型(烘干定型)、烫平(烫平表面,达到减少跑棉机率)、卷绕(根据客户需要进行幅宽、卷长切取)、包装(普通包装或真空包装),得到除醛消臭抗菌防霉抗病毒多功能纤维棉。

38.本实施例所得中药抗病毒壳聚糖纤维的抗病毒性能测试(测试病毒为冠状病毒hcov-229e)结果显示抗病毒活性率为99%。所得除醛消臭抗菌防霉聚酯纤维的除醛消臭性能测试(gb/t33610.2-2017,测试气体为甲醛和氨气)、抗菌性能测试(gb/t 20944.3-2008,测试菌为大肠杆菌)和防霉性能测试(gb/t 24346-2009,培养血法,直径为3.8cm圆形试样,高压蒸汽灭菌,测试菌种:黑曲霉atcc 16404第4代,绳状青霉atcc 10509第4代,球毛壳霉atcc 6205第4代,绿色木霉atcc 28020第4代,菌液浓度:1.6

×

106个/ml,试验温度:28℃,湿度:90%,周期:28天)结果显示除醛率为90%,消臭率为72%,抗菌率为98%,防霉等级为0级,菌霉覆盖面积为0,在放大镜下无明显长霉。力学强度性能测试(iso 5079-1995)结果显示断裂强度为7.5cn/dtex,断裂伸长率为57%。抗老化性能测试(aatcc186-2009,uv-a型荧光灯,辐照强度0.77w/m2,辐照时间720h,相对湿度65

±

2%)结果显示强度保持率为94.7%,伸长率保持率为96.5%。柔软性测试(参考zb w04003-87《织物挺度测试方法斜面悬臂法》;硬挺度越小,织物的柔软性越好)结果显示硬挺度为1.54cm。而纯聚酯纤维基材的力学强度性能测试断裂强度为5.3cn/dtex,断裂伸长率为34%;抗老化性能测试强度保持率为73.6%,伸长率保持率为70.6%;柔软性测试硬挺度为2.04cm。

39.通过以上结果可以看出本发明所得纤维材料具有良好的除醛、消臭、抗菌、防霉和抗病毒功能。且具有显著提高的力学强度、抗老化性能和柔软性。

40.实施例2

41.本实施例的一种除醛消臭抗菌防霉抗病毒多功能纤维棉的制备方法,包括如下制备步骤:

42.(1)中药抗病毒壳聚糖纤维的制备:将2%wt的中药抗病毒提取液(板蓝根、柴胡、金银花、野菊花、艾草、藿香的水煎提取液)加入到含有6%wt壳聚糖和3%wt聚乙烯醇(pva)的混合纺丝液中,通过湿法纺丝,得到中药抗病毒壳聚糖纤维。

43.(2)将0.15mol的1-十二烯、0.15mol的乙烯基三乙氧基硅烷和30g 25℃粘度为60mpa

·

s,含氢量为0.92%的含氢硅油加入到200ml乙醇和环己烷的混合溶剂中,然后加入100ppm氯铂酸催化剂搅拌混合均匀,氮气保护下升温至90℃反应4h,得到含偶联基团和烷烃基的改性聚硅氧烷溶液;然后加入20g粒径为1.5~5μm的二氧化钛粉、20g粒径为1.5~5μm的竹炭粉和20g粒径为1.5~5μm的氧化锌粉搅拌混合均匀,滴加适量水进行偶联反应2h,真空干燥去除溶剂,得到表面改性的功能粒子。再将表面改性的功能粒子与聚酰胺纤维基材按重量比为30:70经挤出机混合挤出造粒得到功能母粒,再将功能母粒与纤维基材按重量比为15:85经挤出机熔融共混纺丝,得到除醛消臭抗菌防霉聚酰胺纤维。

44.(3)将步骤(1)所得中药抗病毒壳聚糖纤维与步骤(2)所得除醛消臭抗菌防霉聚酰胺纤维经配料(按照产品要求配制粗、细纤维,或进一步加入热熔棉或其它功能纤维)、开松(根据梳理机所需量自动精细开清纤维,去除纤维杂质和其它杂物)、梳理(对开清后的纤维进行精细化梳理成网,为下道工序打基础)、铺网(根据产品克重要求或其它需要铺网,可铺n层)、喷胶(喷洒粘合剂或添加功能助剂,进行功能化升级)、定型(烘干定型)、烫平(烫平表面,达到减少跑棉机率)、卷绕(根据客户需要进行幅宽、卷长切取)、包装(普通包装或真空包装),得到除醛消臭抗菌防霉抗病毒多功能纤维棉。

45.本实施例所得中药抗病毒壳聚糖纤维的抗病毒性能测试结果显示抗病毒活性率为99%。所得除醛消臭抗菌防霉聚酰胺纤维的除醛消臭性能测试和抗菌、防霉性能测试结果显示除醛率为91%,消臭率为74%,抗菌率为97%,防霉等级为0级,菌霉覆盖面积为0,在放大镜下无明显长霉。力学强度性能测试结果显示断裂强度为5.8cn/dtex,断裂伸长率为52%。抗老化性能测试结果显示强度保持率为93.1%,伸长率保持率为96.2%。柔软性测试结果显示硬挺度为1.40cm。而纯聚酰胺纤维基材的力学强度性能测试断裂强度为4.6cn/dtex,断裂伸长率为39%;抗老化性能测试强度保持率为82.6%,伸长率保持率为76.9%;柔软性测试硬挺度为1.95cm。

46.通过以上结果可以看出本发明所得纤维材料具有良好的除醛、消臭、抗菌、防霉和抗病毒功能。且具有显著提高的力学强度、抗老化性能和柔软性。

47.实施例3

48.本实施例的一种除醛消臭抗菌防霉抗病毒多功能纤维棉的制备方法,包括如下制备步骤:

49.(1)中药抗病毒壳聚糖纤维的制备:将4%wt的中药抗病毒提取液(板蓝根、柴胡、金银花、野菊花、艾草、藿香的水煎提取液)加入到含有4%wt壳聚糖和2%wt聚乙烯醇(pva)的混合纺丝液中,通过湿法纺丝,得到中药抗病毒壳聚糖纤维。

50.(2)将0.15mol的1-辛烯、0.15mol的乙烯基三甲氧基硅烷和25g 25℃粘度为50mpa

·

s,含氢量为1.05%的含氢硅油加入到200ml乙醇和环己烷的混合溶剂中,然后加入100ppm氯铂酸催化剂搅拌混合均匀,氮气保护下升温至80℃反应6h,得到含偶联基团和烷烃基的改性聚硅氧烷溶液;然后加入20g粒径为1.5~5μm的二氧化钛粉、20g粒径为1.5~5μm的竹炭粉和20g粒径为1.5~5μm的氧化铜粉搅拌混合均匀,滴加适量水进行偶联反应2h,真空干燥去除溶剂,得到表面改性的功能粒子。再将表面改性的功能粒子与聚乳酸纤维基材按重量比为20:80经挤出机混合挤出造粒得到功能母粒,再将功能母粒与纤维基材按重量比为30:70经挤出机熔融共混纺丝,得到除醛消臭抗菌防霉聚乳酸纤维。

51.(3)将步骤(1)所得中药抗病毒壳聚糖纤维与步骤(2)所得除醛消臭抗菌防霉聚乳酸纤维经配料(按照产品要求配制粗、细纤维,或进一步加入热熔棉或其它功能纤维)、开松(根据梳理机所需量自动精细开清纤维,去除纤维杂质和其它杂物)、梳理(对开清后的纤维进行精细化梳理成网,为下道工序打基础)、铺网(根据产品克重要求或其它需要铺网,可铺n层)、喷胶(喷洒粘合剂或添加功能助剂,进行功能化升级)、定型(烘干定型)、烫平(烫平表面,达到减少跑棉机率)、卷绕(根据客户需要进行幅宽、卷长切取)、包装(普通包装或真空包装),得到除醛消臭抗菌防霉抗病毒多功能纤维棉。

52.本实施例所得中药抗病毒壳聚糖纤维的抗病毒性能测试结果显示抗病毒活性率为99%。所得除醛消臭抗菌防霉聚乳酸纤维的除醛消臭性能测试和抗菌、防霉性能测试结果显示除醛率为92%,消臭率为70%,抗菌率为96%,防霉等级为0级,菌霉覆盖面积为0,在放大镜下无明显长霉。力学强度性能测试结果显示断裂强度为6.9cn/dtex,断裂伸长率为40%。抗老化性能测试结果显示强度保持率为91.3%,伸长率保持率为95.0%。柔软性测试结果显示硬挺度为1.23cm。而纯聚乳酸纤维基材的力学强度性能测试断裂强度为5.5cn/dtex,断裂伸长率为26%;抗老化性能测试强度保持率为76.4%,伸长率保持率为76.9%;柔软性测试硬挺度为1.82cm。

53.通过以上结果可以看出本发明所得纤维材料具有良好的除醛、消臭、抗菌、防霉和抗病毒功能。且具有显著提高的力学强度、抗老化性能和柔软性。

54.对比例1

55.本对比例与实施例1相比,二氧化钛粉、竹炭粉和氧化银粉未采用含偶联基团和烷烃基的改性聚硅氧烷溶液进行表面改性,其余相同。

56.经测试本对比例所得除醛消臭抗菌防霉聚酯纤维的除醛率为89%,消臭率为76%,抗菌率为98%,防霉等级为0级,菌霉覆盖面积为0,在放大镜下无明显长霉;断裂强度为4.4cn/dtex,断裂伸长率为26%;强度保持率为77.3%,伸长率保持率为76.9%;硬挺度为3.75cm。

57.通过本对比例与实施例1的比较结果可以看出,本发明通过含偶联基团和烷烃基的改性聚硅氧烷对无机功能材料进行表面改性,可以显著提高功能纤维材料的力学强度、耐老化性能和柔软性。且对纤维材料除醛、消臭、抗菌、防霉等功能的发挥无明显不良影响。

58.对比例2

59.本对比例与实施例1相比,改性聚硅氧烷溶液的制备过程中不加入1-癸烯,其余相同。

60.经测试本对比例所得除醛消臭抗菌防霉聚酯纤维的除醛率为83%,消臭率为62%,抗菌率为96%,防霉等级为1级,菌霉覆盖面积小于10%,菌霉生长稀少;断裂强度为5.1cn/dtex,断裂伸长率为35%;强度保持率为82.4%,伸长率保持率为77.1%;硬挺度为3.07cm。

61.通过本对比例与实施例1的比较结果可以看出,在不加入1-癸烯的情况下,纤维材料的力学强度、耐老化性能和柔软性改善效果并不显著,且除醛、消臭、抗菌、防霉效果也存在一定程度的降低。其原因在于单纯聚硅氧烷表面改性的无机功能材料与纤维基材的相容性较差,导致其分散性能较差,降低了相应的性能。

62.对比例3

63.本对比例与实施例1相比,改性聚硅氧烷溶液的制备过程中不加入乙烯基三甲氧基硅烷,其余相同。

64.经测试本对比例所得除醛消臭抗菌防霉聚酯纤维的除醛率为88%,消臭率为74%,抗菌率为97%,防霉等级为0级,菌霉覆盖面积为0,在放大镜下无明显长霉;断裂强度为5.3cn/dtex,断裂伸长率为39%;强度保持率为83.0%,伸长率保持率为82.1%;硬挺度为2.93cm。

65.通过本对比例与实施例1的比较结果可以看出,在不加入乙烯基三甲氧基硅烷的情况下,纤维材料的力学强度、耐老化性能和柔软性改善效果并不显著。其原因在于烃基改性的聚硅氧烷无法对无机功能材料表面进行有效改性,导致无机功能材料在纤维基材中的分散性能较差,降低了相应的性能。另外,本对比例在力学强度、耐老化性能和柔软性方面相比对比例1有明显提升,但不及实施例1的效果显著,说明通过引入偶联基团与无机功能材料的良好复合有利于改性聚硅氧烷的改善效果能够更好的发挥。

66.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。