1.本发明涉及大豆加工技术领域,尤其涉及一种高利用率新型高营养素鸡及其制备方法。

背景技术:

2.大豆,原产于我国,是我国重要粮食作物之一,常用于制作各种豆制品、榨取豆油、酿造酱油和提取蛋白质等。大豆含有丰富的优质蛋白、不饱和脂肪酸、钙以及b族维生素,是我国居民膳食中蛋白质的重要来源。大豆蛋白含量约为35%-40%,除蛋氨酸外,其余必需氨基酸的组成和比例与动物蛋白相似,而且富含谷类蛋白缺乏的赖氨酸,是与谷类互补的天然理想食品。

3.随着生活水平和文化素质的提升,我国公众的健康饮食意识也在不断提高,倡导科学饮食和营养均衡,减少高脂肪、高热量的肉类食品消费,增加绿色健康素食消费,这无疑将促进公众对豆制品的消费热情,有利于行业长期发展。

4.素鸡作为一种豆制品,以素仿荤,口感及味道均与原肉相似,风味独特,软中有韧,味美醇香。素鸡含有丰富的蛋白质,营养价值较高;另外,素鸡中的卵磷脂可除掉附在血管壁上的胆固醇,防止血管硬化,预防心血管疾病,保护心脏;再者,素鸡中还含有多种矿物质,补充钙质,防止因缺钙引起的骨质疏松,促进骨骼发育,对小儿、老人的骨骼生长极为有利。因此,素鸡备受人们喜爱。

5.申请号为cn202110124819.9的专利公开了一种豆制品的制备方法,先将大豆磨浆、离心去渣、蒸煮、滤浆、点浆得到豆腐脑;再将豆腐脑进行装模成型、压榨以及扒皮晾晒得到豆腐皮,然后将碎豆腐皮进行浸碱水、挤压成型、包卷捆扎并进行蒸煮得到素鸡。首先,该方法制备的素鸡是采用我国传统的制备工艺,将黄豆依次制成豆腐脑、豆腐皮、素鸡,制备过程繁琐。其次,在制备素鸡过程中,需要用碱液浸泡豆腐皮,从而导致素鸡的含碱量较高,不仅影响口感,而且过多的碱会破坏食物中的维生素,影响矿物质的吸收,同时还会影响人体的酸碱平衡,不利于身体健康。再者,豆腐脑制备时先蒸煮再点浆,造成了热能的大量消耗,而且豆制品生产过程中会产生大量废水,包括泡豆水、清洗水和压榨过程中产生的黄浆水等;其中,黄浆水具有极高的bod和cod值,直接丢弃会给环境带来巨大压力,同时黄浆水中富含糖类和蛋白类营养成分,直接丢弃还会造成营养成分的浪费。

6.有鉴于此,有必要设计一种改进的高利用率新型高营养素鸡及其制备方法,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种高利用率新型高营养素鸡及其制备方法,克服了现有技术中先加热再点浆制取豆腐皮,所得豆腐皮在食用碱的作用后制备素鸡的技术偏见,直接将生豆浆点浆,将沉淀加热得到素鸡,不仅制备流程简单,而且得到的素鸡营养价值高,同时可实现黄浆水的零排放,避免了将清液直接丢弃造成的环境污染。

8.为实现上述发明目的,本发明提供了一种高利用率新型高营养素鸡的制备方法,包括如下步骤:

9.s1.将大豆依次经过清洗、浸泡、磨浆和过滤得到生豆浆浆液;

10.s2.向步骤s1得到的所述生豆浆浆液中加入凝固剂,直至生豆浆浆液达到预设ph值,离心分离得到清液和沉淀;

11.s3.将步骤s2得到的所述沉淀进行热处理,得到新型高营养素鸡;

12.s4.将步骤s2得到的所述清液进行ph调节、离心、膜处理富集活性蛋白。

13.作为本发明的进一步改进,步骤s2中,所述凝固剂为盐类凝固剂或酸类凝固剂中的一种;所述盐类凝固剂是质量浓度为0.1%-0.5%的氯化镁;所述酸类凝固剂是摩尔浓度为1-3mol/l的盐酸或白醋中的一种。

14.作为本发明的进一步改进,所述步骤s2具体为:向步骤s1得到的所述生豆浆浆液中加入预设浓度的凝固剂,直至生豆浆浆液的ph值在5-7范围内,搅拌均匀后以3500-4500rpm的转速离心分离10-20min,得到清液和沉淀。

15.作为本发明的进一步改进,步骤s3中所述热处理为在90-110℃下,加热处理10-20min;在将所述沉淀进行热处理之前,是否进行ph调节,取决于加入的凝固剂的种类;当凝固剂为盐类凝固剂时,无需调节沉淀的ph;当凝固剂为酸类凝固剂时,需要将沉淀的ph调为7.0。

16.作为本发明的进一步改进,所述步骤s4具体为:将步骤s2得到的所述清液调至ph为4.5后,以3500-4500rpm的转速离心分离10-20min,得到7s球蛋白和清液ii;将所述清液ii调至ph为7.0后,以3500-4500rpm的转速离心分离10-20min,得到植酸和清液iii;将所述清液iii采用超滤膜处理,浓缩得到活性蛋白。

17.作为本发明的进一步改进,所述步骤s1具体为:选用颗粒饱满的大豆,将大豆清洗干净后,加水低温浸泡预设时间;接着将浸泡后的大豆再次清洗,加入预设比例的新鲜水磨浆、过滤后得生豆浆浆液。

18.作为本发明的进一步改进,步骤s1中,按水和大豆质量比为2:(0.5-1.5),将大豆置于4-25℃下浸泡10-18h;按水和大豆质量比为9:(0.5-1.5),加入新鲜水磨浆。

19.作为本发明的进一步改进,步骤s2和步骤s4的离心分离,采用沉降式卧式螺旋离心机进行。

20.作为本发明的进一步改进,步骤s1中,所述磨浆采用石磨、砂轮磨中的一种进行;所述过滤采用纱布或筛网进行。

21.为实现上述发明目的,本发明提供了一款高利用率新型高营养素鸡,采用上述所述的高利用率新型高营养素鸡的制备方法制备得到。

22.本发明的有益效果是:

23.(1)本发明提供了一种高利用率新型高营养素鸡的制备方法,将大豆清洗后制得生豆浆浆液,接着将生豆浆浆液进行点浆、加热处理,得到高营养素鸡。在点浆过程中,凝固剂(电解质)中和了蛋白质分子表面的电荷,使蛋白质分子沉降聚集;当凝固剂为氯化镁时,二价的镁离子将不同的蛋白质分子牢固连接在一起,形成桥联结构,进一步提高蛋白质分子的沉降效率。由于本发明中的生豆浆浆液未经过加热,蛋白质分子链保持原有的结构且排布均匀,加凝固剂沉降过程中,排列整齐的蛋白质分子链紧密交联在一起,同时借助镁离

子的桥联作用,从而使得到的蛋白质沉淀更密实,所含水分较少。

24.加热过程中,蛋白质分子链的交联结构发生重排,由于蛋白质分子原本整齐地排列,在此基础上,蛋白质分子链只会发生微弱的扭转,使得原本紧密交联的骨架结构缠绕的更加密实,进而使得到的新型高营养素鸡软硬适中,而不需要像传统工艺中近一步包裹、加压。与此同时,交联结构在重排过程中,会形成比较均匀的孔隙结构,进一步改善弹性、软硬度等。

25.(2)本发明提供的高利用率新型高营养素鸡的制备方法,克服了现有技术中先加热再点浆制取豆腐皮,所得豆腐皮在食用碱的作用后制备素鸡的技术偏见,直接将生豆浆点浆,将沉淀加热得到素鸡,不仅制备流程简单,而且得到的素鸡营养价值高;只对沉淀进行加热,一方面,节省了能耗,另一方面,避免了给清液加热,最大程度地保护清液中的活性蛋白物质,并将清液中的各种物质分别回收利用,实现了全蛋白的回收,大大增加大豆深加工的经济附加值,对于大豆加工的升级具有重要的意义;同时实现黄浆水的零排放,避免了将清液直接丢弃造成的环境污染。本发明不使用有机溶剂和酶制剂,对于设备要求不高,可实现大豆脂质和全蛋白成分的综合高附加值利用。

附图说明

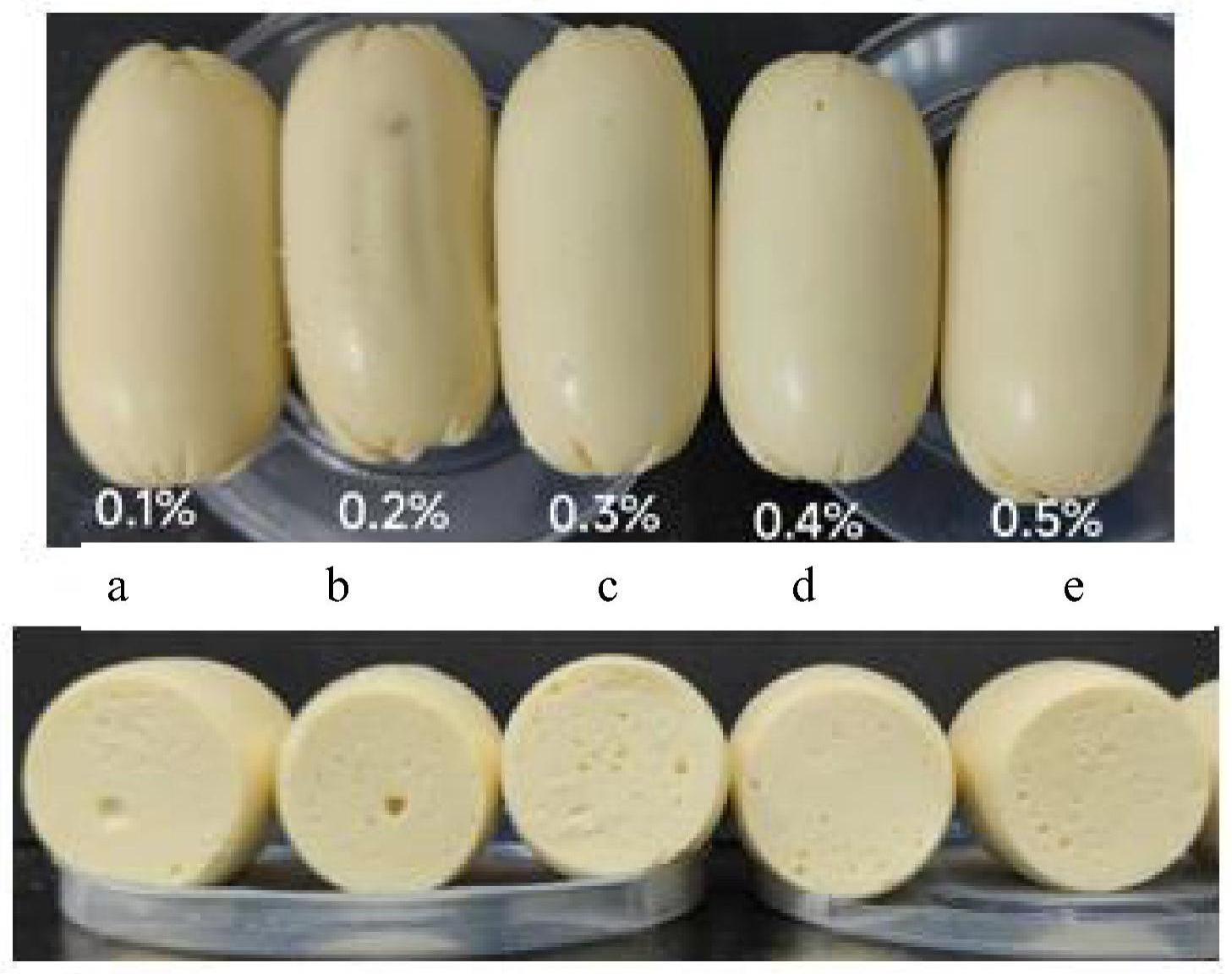

26.图1为实施例1-5制备得到的高营养素鸡的产品图。

27.图2为实施例1中步骤s2得到的沉淀(即所得高营养素鸡)和清液以及步骤s4分离得到的蛋白质和清液的组成图(还原电泳)。

28.图3为实施例1所得7s球蛋白和11s球蛋白的还原电泳和非还原电泳的对比图。

29.图4为实施例6制备得到的高营养素鸡图。

30.图5为实施例6中步骤s2得到的沉淀(即所得高营养素鸡)和清液以及步骤s4分离得到的蛋白质和清液的组成图(还原电泳)。

31.图6为实施例6所得7s球蛋白和11s球蛋白的还原电泳和非还原电泳的对比图。

32.图7为对比例1制备得到的高营养素鸡图。

33.图8为实施例7制备得到的高营养素鸡图。

34.图9为对比例3-7制备得到的产品图。

35.图10为实施例1和对比例5的清液组成图(还原电泳)。

36.图11为对比例3-7得到的沉淀的蛋白质组成图(还原电泳)。

37.图12为对比例11制备得到的素鸡图。

具体实施方式

38.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

39.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

40.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且

还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

41.本发明提供了一种高利用率新型高营养素鸡的制备方法,包括如下步骤:

42.s1.制备生豆浆

43.将大豆依次经过清洗、浸泡、磨浆和过滤得到生豆浆浆液。

44.具体来讲,选用颗粒饱满的大豆,将大豆清洗干净后,按水和大豆质量比为2:(0.5-1.5),优选为2:1,加水将大豆置于4-25℃下浸泡10-18h。如此操作,低温浸泡能够防止大豆中的蛋白质等营养成分流失。

45.接着将浸泡后的大豆再次清洗,按水和大豆质量比为9:(0.5-1.5),优选为9:1(这里大豆的质量指起初未浸泡前的干大豆的质量),加入新鲜水采用石磨或者砂轮磨进行磨浆,最后采用纱布或筛网将浆液过滤后,得生豆浆浆液。

46.s2.点浆

47.向步骤s1得到的生豆浆浆液中加入适量的凝固剂,直至生豆浆浆液达到合适的ph值,离心分离得到清液和沉淀。

48.具体来讲,向步骤s1得到的生豆浆浆液中加入预设浓度的凝固剂,直至生豆浆浆液的ph值在5-7范围内,搅拌均匀后以3500-4500rpm的转速离心分离10-20min,得到清液和沉淀。

49.凝固剂为盐类凝固剂或酸类凝固剂中的一种;盐类凝固剂是质量浓度为0.1%-0.5%的氯化镁;酸类凝固剂是摩尔浓度为1-3mol/l盐酸或白醋中的一种,优选为2mol/l;当选用酸类凝固剂时,要确保生豆浆浆液中的酸的浓度≥5.0g/100ml。

50.离心分离采用沉降式卧式螺旋离心机进行。

51.加凝固剂沉降过程中,生豆浆浆液中的蛋白质分子表面有带电荷的氨基酸残基(如精氨酸和谷氨酸残基),加入凝固剂后,凝固剂(电解质)中和了蛋白质分子表面的电荷,使蛋白质分子沉降聚集;同时,当凝固剂为氯化镁时,二价的镁离子将不同的蛋白质分子牢固连接在一起,形成桥联结构,进一步提高蛋白质分子的沉降效率。由于本发明的生豆浆浆液未经过加热,蛋白质分子链保持原有的结构且排布均匀,加凝固剂沉降过程中,排列整齐的蛋白质分子链紧密交联在一起,同时借助镁离子的桥联作用,从而使得到的蛋白质沉淀更密实,所含水分较少。当凝固剂为酸类凝固剂时,在对沉淀进行加热前,需要加入调节剂将ph调至中性,这主要是因为酸类凝固剂无法实现镁离子的桥联作用,在加入调节剂后,会进一步使蛋白质分子沉降,从而得到更密实的沉淀。

52.将清液和沉淀分离,只对沉淀进行加热,一方面,节省了能耗;另一方面,避免了给清液加热,使其中的活性蛋白保持天然状态,最大程度地保护清液中的活性蛋白物质,为后续清液的回收利用提供条件。

53.s3.制备新型高营养素鸡

54.将步骤s2得到的沉淀包裹于肠衣中,在90-110℃的水中加热处理10-20min,得到新型高营养素鸡。

55.在将沉淀进行热处理之前,是否进行ph调节,取决于加入的凝固剂的种类;当凝固剂为盐类凝固剂时,无需调节所述沉淀的ph;当凝固剂为酸类凝固剂时,需要将沉淀的ph调为7.0,原因如上所述。

56.加热过程中,蛋白质分子链的交联结构发生重排,由于蛋白质分子原本整齐地排列,在此基础上,蛋白质分子链只会发生微弱的扭转,使得原本紧密交联的骨架结构缠绕的更加密实,进而使得到的新型高营养素鸡软硬适中,而不需要像传统工艺中进一步包裹、加压。与此同时,交联结构在重排过程中,会形成比较均匀的孔隙结构,进一步改善弹性、软硬度等。

57.而传统的先加热(煮浆)、再点浆(加凝固剂)的制备过程,由于生豆浆中的蛋白质分布比较松散,在加热过程中,蛋白质的分子链发生不同程度的变形,使排列不规整,影响其交联结构;加入凝固剂后,蛋白质分子在沉降过程中,由于分子链已经发生了不同程度的变形,因此蛋白质分子链无法紧密交缠在一起,分子链之间的孔隙比较大,从而使沉淀中的水分较多,同时得到的沉淀较为疏松。因此,为了得到素鸡,需要进一步压榨、加压处理。

58.s4.富集活性蛋白

59.将步骤s2得到的清液进行ph调节、离心、膜处理富集活性蛋白。

60.具体来讲,将步骤s2得到的清液调至ph为4.5后,以3500-4500rpm的转速离心分离10-20min,得到7s球蛋白(大豆β-伴球蛋白)和清液ii。将清液ii调至ph为7.0后,以3500-4500rpm的转速离心分离10-20min,得到植酸和清液iii。将清液iii采用超滤膜处理,浓缩得到活性蛋白。

61.该过程中,将清液中的各种物质分别回收利用,实现了全蛋白的回收,大大增加大豆深加工的经济附加值,对于大豆加工的升级具有重要的意义;同时实现黄浆水的零排放,避免了将清液直接丢弃造成的环境污染。

62.本发明提供了一款高利用率新型高营养素鸡,采用上述的高利用率新型高营养素鸡的制备方法制备得到。

63.下面通过多个实施例对本发明进行详细描述。

64.实施例1

65.一种高利用率新型高营养素鸡的制备方法,包括如下步骤:

66.s1.制备生豆浆

67.选用100g颗粒饱满的大豆,将大豆清洗干净后,按水和大豆质量比为2:1,加水将大豆放置于4℃的冰箱中浸泡18h。接着将浸泡后的大豆再次清洗,加入新鲜水使得二者总重为1000g,采用石磨进行磨浆,最后采用纱布将浆液过滤后,得生豆浆浆液。

68.s2.点浆

69.向步骤s1得到的生豆浆浆液中加入质量浓度为0.2%的氯化镁,使生豆浆浆液的ph为5.78,搅拌均匀后以4000rpm的转速离心分离15min,得到清液和沉淀。

70.离心分离采用沉降式卧式螺旋离心机进行。

71.s3.制备新型高营养素鸡

72.将步骤s2得到的沉淀包裹于肠衣中,在100℃的沸水中加热10min,得到如图1所示的新型高营养素鸡(图1中上下是同一素鸡产品不同角度的图)。

73.s4.富集活性蛋白

74.将步骤s2得到的清液调至ph为4.5后,以4000rpm的转速离心分离15min,得到7s球蛋白(大豆β-伴球蛋白)和清液ii。将清液ii调至ph为7.0后,以4000rpm的转速离心分离15min,得到植酸和清液iii。将清液iii采用超滤膜处理,浓缩得到活性蛋白,活性蛋白包括

脂肪氧合酶、β-淀粉酶和蛋白酶抑制剂。

75.为了说明实施例1中步骤s2得到的沉淀(即所得高营养素鸡)和清液以及步骤s4分离得到的蛋白质和清液的组成,利用聚丙烯酰胺凝胶电泳(tricine-sds-page)进行分析,结果如图2所示。其中,m表示蛋白质标准品(根据其分子量来定性电泳胶上的蛋白条带);添加0.2%的mgcl2后,离心所得清液(泳道1)不含大豆11s球蛋白,主要含有lox(脂肪氧合酶)、7s球蛋白(α’、α和β分别表示7s球蛋白的三个亚基)、β-淀粉酶、kti和bbi等蛋白,说明11s球蛋白都进入了素鸡(即离心所得沉淀)。所得沉淀的蛋白组成如泳道4所示,由泳道4可知,沉淀主要是11s球蛋白(a和b分别表示11s球蛋白的酸性肽链和碱性肽链)和部分7s球蛋白(α’、α和β分别表示7s球蛋白的三个亚基)。

76.将清液调节ph至4.5并离心后,所得沉淀的蛋白组成如泳道5所示,由泳道5可知,沉淀主要是7s球蛋白(α’、α和β分别表示7s球蛋白的三个亚基);所得清液ii的蛋白组成如泳道2所示,由泳道2可知,除了7s球蛋白外,蛋白条带与泳道1类似,进一步说明离心所得清液(泳道1)的组成。7s球蛋白因其独特的功能特性而备受关注,相关研究已证实7s球蛋白能够调控血脂,预防肥胖、非酒精性脂肪肝和糖尿病,处理得到的7s富集物可经过进一步加工成为以7s球蛋白为主的保健食品。

77.将清液ii调至ph为7.0并离心后,植酸发生了沉淀,所得清液iii的蛋白组成如泳道3所示。由泳道3可知,清液iii的蛋白质组成与清液ii(泳道2)类似,主要包括lox、β-淀粉酶、kti和bbi等活性蛋白。清液iii呈清澈透明状,采用超滤膜处理,可富集浓缩其中的活性蛋白。lox应用广泛,可使面粉增白,提高面筋筋力,还可用作食品添加剂、增塑剂等。β-淀粉酶能作用于淀粉的α-1,4糖苷键,在食品工业上主要用于啤酒生产过程中水解淀粉生成麦芽糖,添加在面制品中可防止面制品老化。kti表示kunitztrypsininhibitor,bbi表示bowman-birkinhibitor,二者属于胰蛋白酶抑制剂,由于其对胰蛋白酶活性的抑制,不利于蛋白质的消化和吸收,被认为是大豆中的一种抗营养因子,但低浓度的胰蛋白酶抑制剂是广谱抗致癌因子,能预防结肠癌、肝癌、肺癌等多种癌症的发生,还有降低胆固醇水平的作用,控制肾小球肾炎等一些炎症发展过程;另外,在食品工业中,可用于鱼糜制品的加工,抑制鱼肉中内源性蛋白酶对于鱼肉蛋白的水解,从而保持鱼糜制品的质构。

78.清液iii经过超滤膜处理得到的超滤膜滤液可通过三效蒸发等浓缩技术回收其中的可溶性糖等成分,从而实现黄浆水的零排放,进而实现大豆成分的高效利用。

79.为了进一步证明7s球蛋白和11s球蛋白(步骤s2得到的沉淀)的存在,同时利用还原电泳和非还原电泳检测,结果如图3所示。泳道1和2分别是步骤s2得到的沉淀(即所得高营养素鸡)及步骤s4将清液ph调至4.5时分离得到的沉淀(主要是7s球蛋白)的还原电泳蛋白条带(图3的泳道1即为图2的泳道4;图3的泳道2即为图2的泳道5),泳道1的a和b分别表示11s球蛋白的酸性肽链和碱性肽链;泳道1和泳道2的α’、α和β分别表示7s球蛋白的三个亚基;泳道3和4分别是泳道1和2对应的非还原电泳蛋白条带,进一步说明了高营养素鸡中富含11s球蛋白,将清液调节ph至4.5并离心后,所得沉淀中主要是7s球蛋白。

80.实施例2-5

81.一种高利用率新型高营养素鸡的制备方法,与实施例1相比,不同之处在于,步骤s2中,氯化镁的质量浓度以及添加氯化镁后生豆浆浆液的ph(简称浆液ph)不同,其他与实施例1大致相同,在此不再赘述。

82.将实施例1-5制备的高利用率新型高营养素鸡的成分含量进行测定,结果如表1所示:

83.沉淀即步骤s2中得到的沉淀的质量;固形物即沉淀中固形物的质量;固形物含量即沉淀中的固形物的百分含量。

84.表1实施例1-5制备的高营养素鸡的成分

[0085][0086][0087]

由表1可知,在一定范围内随着mgcl2浓度的不断提升,所得沉淀的质量不断减少,但是沉淀中固形物的含量逐渐增加,沉淀中的固形物的质量先增加再基本趋于稳定。这可能是因为随着凝固剂浓度的变化,凝固剂与蛋白质分子之间的桥联结构有所变化,从而影响蛋白质的沉降,进而影响沉淀和固形物的含量。当用0.1%的mgcl2做凝固剂时,虽然沉淀质量为127.2g,但沉淀中的固形物含量仅有25.03%,固形物的质量、蛋白质含量以及脂质含量均较低,说明沉淀中水分含量较多,这可能是因为低浓度的mgcl2对蛋白质分子的桥联作用较弱,从而得到的沉淀中分子链的交缠不紧密,影响蛋白质的沉降过程。

[0088]

另外,由图1可知,实施例1得到的素鸡外观呈奶黄色,素鸡中分布有一些孔隙,整体的密实程度较好。捏起来弹性适中,吃起来豆香味浓郁,素鸡中分布的小孔隙的存在,使得素鸡进行后续的产品加工时,佐料等更容易入味,进一步提高口感。随着mgcl2浓度的不断提升,素鸡颜色逐渐加深(整体颜色变化不大),硬度逐渐增加,弹性逐渐变小,孔隙增加,豆香味无明显差别。当mgcl2浓度过高(高于0.3%)时,不利于豆制品的口感。

[0089]

实施例6

[0090]

一种高利用率新型高营养素鸡的制备方法,与实施例1相比,不同之处在于,步骤s2中所用凝固剂为白醋,在步骤s3进行热处理之前用氢氧化钠将沉淀调至ph为7.0,其他与实施例1大致相同,在此不再赘述,最终得到如图4所示的素鸡产品,由图4可知,所得素鸡产品外观呈淡黄色,切开后表面较为光滑,且密实程度较好,捏起来质地q弹,吃起来豆香味浓郁(相比于实施例1,豆香味略微偏淡),且素鸡中分布有一些孔隙,在将素鸡进行后续的产品加工时,佐料等更容易入味,进一步提高口感。

[0091]

为了说明实施例6中步骤s2得到的沉淀(即所得高营养素鸡)和清液以及步骤s4分离得到的蛋白质和清液的组成,利用聚丙烯酰胺凝胶电泳(tricine-sds-page)进行分析,结果如图5所示。添加凝固剂白醋后,离心所得清液(泳道1)不含大豆11s球蛋白,主要含有lox(脂肪氧合酶)、7s球蛋白、β-淀粉酶、kti和bbi等蛋白。所得沉淀的蛋白组成如泳道4所示,主要是11s球蛋白和部分7s球蛋白。

[0092]

将清液调节ph至4.5并离心后,所得沉淀的蛋白组成如泳道5所示,主要是7s球蛋白;所得清液ii的蛋白组成如泳道2所示,除了7s球蛋白外,蛋白条带与泳道1类似。将清液ii调至ph为7.0并离心后,植酸发生了沉淀,所得清液iii的蛋白组成如泳道3,主要包括lox、β-淀粉酶、kti和bbi等活性蛋白。这与实施例1的结果一致。

[0093]

为了进一步证明实施例6中7s球蛋白和11s球蛋白(步骤s2得到的沉淀)的存在,同时利用还原电泳和非还原电泳检测,结果如图6所示。泳道1和2分别是步骤s2得到的沉淀(即所得高营养素鸡)及步骤s4分离得到的沉淀(主要是7s球蛋白)的还原电泳蛋白条带(图6的泳道1即为图5的泳道4;图6的泳道2即为图5的泳道5),泳道3和4分别是泳道1和2对应的非还原电泳蛋白条带,进一步说明了高营养素鸡中富含11s球蛋白,将清液调节ph至4.5并离心后,所得沉淀中主要是7s球蛋白。

[0094]

对比例1

[0095]

一种高利用率新型高营养素鸡的制备方法,与实施例6相比,不同之处在于,在步骤s3进行热处理之前不调ph,其他与实施例6大致相同,在此不再赘述,所得素鸡如图7所示。由图7可知,在步骤s3进行热处理之前不调ph,所得素鸡产品颜色为淡黄色,切开后表面出现不规则孔洞,说明不加调节剂,会严重影响蛋白质分子的沉降,进而影响素鸡产品的外观。同时所得素鸡产品捏起来质地偏硬,弹性较差;吃起来有略微的酸味(此酸为令人愉悦的白醋酸味)。

[0096]

实施例7

[0097]

一种高利用率新型高营养素鸡的制备方法,与实施例1相比,不同之处在于,步骤s2中所用凝固剂为盐酸,在步骤s3进行热处理之前用氢氧化钠将沉淀调至ph为7.0,其他与实施例1大致相同,在此不再赘述,所得素鸡如图8所示。由图8可知,所得素鸡产品外观呈奶黄色,切开后表面较为光滑,密实程度较好,捏起来质地q弹,吃起来有淡淡的豆香味,且越嚼豆香味越浓郁;与加入白醋凝固剂的素鸡相比较,酸味偏厚重。

[0098]

对比例2

[0099]

一种高利用率新型高营养素鸡的制备方法,与实施例7相比,不同之处在于,在步骤s3进行热处理之前不调ph,其他与实施例7大致相同,在此不再赘述。对比例2制备的产品,质地松散未能形成素鸡凝胶。

[0100]

将实施例6-7及对比例1-2制备的高利用率新型高营养素鸡的成分含量进行测定,结果如表2所示:

[0101]

沉淀即步骤s2中得到的沉淀的质量;固形物即沉淀中固形物的质量;固形物含量即沉淀中的固形物的百分含量。

[0102]

表2实施例6-7及对比例1-2制备的高营养素鸡的成分

[0103][0104]

由表2可知,当用白醋或盐酸做凝固剂时(实施例6和7),所得素鸡的蛋白质和脂质含量有所下降,但整体的营养价值较高。

[0105]

实施例8

[0106]

一种高利用率新型高营养素鸡的制备方法,与实施例1相比,不同之处在于,步骤s1中,加水将大豆放置室温下浸泡10h;其他与实施例1大致相同,在此不再赘述。

[0107]

所得高营养素鸡,100g大豆可以得到106.4g沉淀,沉淀中的固形物含量高达35.48%,蛋白质含量高达17.96%,脂质含量高达13.22%,营养价值较高。

[0108]

对比例3-7

[0109]

一种高利用率新型高营养素鸡的制备方法,与实施例1相比,不同之处在于,步骤s2中,凝固剂的种类和浓度不同,其他与实施例1大致相同,在此不再赘述。

[0110]

将对比例3-7制备的高利用率新型高营养素鸡的成分含量进行测定,结果如表3所示:

[0111]

沉淀即步骤s2中得到的沉淀的质量;固形物即沉淀中固形物的质量;固形物含量即沉淀中的固形物的百分含量。

[0112]

表3对比例3-7制备的高营养素鸡的成分

[0113]

实施例氯化钙浆液ph沉淀(g)对比例30.1%5.75167.7对比例40.2%5.63138.7对比例50.3%5.46128.6对比例60.4%5.37128.6对比例70.5%5.32125.1

[0114]

将对比例3-7得到的沉淀加热后所得产品如图9所示,产品外观不够平滑,质构较为松散,切开后表面粗糙且有明显颗粒感,这和实施例1制备的素鸡产品的外观有明显不同。

[0115]

对比例3-7步骤s2得到的五种清液中,对比例5离心后得到的清液最清澈透明。为了说明cacl2所得沉淀为什么不形成素鸡产品,利用tricine-sds-page对实施例1(图10,泳道2;图10中泳道2即为图2中泳道1,样品蛋白浓度的略微偏差造成各物质的颜色深浅不同,对结果没有影响)和对比例5(泳道3)的清液进行对比分析,泳道1为生豆浆浆液。结果显示,

对比例5的清液中不含11s球蛋白和7s球蛋白,说明对比例5的沉淀中不仅含有11s球蛋白,同时含有所有的7s球蛋白;而实施例1的清液中保留了部分的7s球蛋白,还有部分7s球蛋白进入沉淀中。相关研究已明确,11s对于素鸡凝胶具有重要的作用,而7s不利于素鸡凝胶质构的形成。因此,沉淀中高比例的7s是使用cacl2后未形成素鸡的一个重要原因,说明cacl2对蛋白质的沉降选择性较差。

[0116]

为了进一步证明对比例3-7沉淀中7s球蛋白和11s球蛋白的存在,利用聚丙烯酰胺凝胶电泳(tricine-sds-page)进行分析,结果如图11所示,泳道1-5分别对应对比例3-7步骤s2离心后所得沉淀的蛋白质组成,泳道1-5的主要成分均为7s球蛋白和11s球蛋白,进一步证明上述论述。

[0117]

对比例8-10

[0118]

一种高利用率新型高营养素鸡的制备方法,与实施例6相比,不同之处在于,步骤s2中,凝固剂的种类不同,加入的凝固剂分别为柠檬酸、苹果酸、乳酸,其他与实施例6大致相同,在此不再赘述。

[0119]

结果显示,加入柠檬酸或苹果酸的浆液离心后清液和沉淀不能很好的分离;加入乳酸的浆液离心后清液和沉淀基本可以分离,取沉淀加热25-30min,回调或不回调ph均不能形成素鸡产品。说明只有特定结构的凝固剂才能选择性沉淀蛋白质,进而得到素鸡产品。

[0120]

对比例11

[0121]

一种传统素鸡的制备方法,包括如下步骤:

[0122]

s1.制备生豆浆

[0123]

选用100g颗粒饱满的大豆,将大豆清洗干净后,按水和大豆质量比为2:1,加水将大豆放置于4℃的冰箱中浸泡18h。接着将浸泡后的大豆再次清洗,加入新鲜水使得二者总重为1000g,采用石磨进行磨浆,最后采用纱布将浆液过滤后,得生豆浆浆液。

[0124]

s2.加热

[0125]

将步骤s1得到的生豆浆浆液在100℃的沸水中加热10min,得到熟豆浆。

[0126]

s3.点浆

[0127]

向步骤s2得到的熟豆浆中加入质量浓度为0.2%的氯化镁,使浆液的ph为5.78。

[0128]

s4.制备素鸡

[0129]

具体步骤为将点好的豆浆注入豆腐皮成型机的浆桶中,开启豆腐皮成型机,然后进入豆腐皮压榨机折叠压榨。将压榨后的豆腐皮剥布、摊晾,最后收皮、整理。

[0130]

将碎豆腐皮在碱水中浸泡15-20分钟,浸泡好的碎豆腐皮挤压成型,将成型的素鸡用素鸡布包卷、捆扎,并进行蒸煮得到如图12所示的素鸡。由图12可知,通过传统工艺制备的素鸡表面不光滑,切开后密实程度很高,捏起来弹性略低于实施例1制备的素鸡,这可能是因为传统素鸡制备过程中需要经过挤压成型、包卷和捆扎等过程,过于密实的结构影响了其弹性;另外,对比例11制备的素鸡孔隙极少,在将其进行后续的产品加工时,佐料等更不容易入味。

[0131]

表4实施例1和对比例11制备的高营养素鸡的成分

[0132]

实施例固形物含量(%)蛋白质含量(%)脂质含量(%)实施例138.1918.0012.63对比例1135.0818.928.37

[0133]

由表4可知,与传统素鸡相比,新型素鸡同样具有较高的固形物含量和蛋白含量,且含有更加丰富的脂质。

[0134]

而本发明得到的素鸡虽然外观与对比例11略有不同,但营养价值极高,吃起来没有碱味,而是一股豆香味,口感更好,因此称为新型素鸡。另外,本发明的制备方法明显更便捷。

[0135]

综上所述,本发明提供了一种高利用率新型高营养素鸡的制备方法,克服了现有技术中先加热再点浆制取豆腐皮,所得豆腐皮在食用碱的作用后制备素鸡的技术偏见,直接将生豆浆点浆,将沉淀加热得到素鸡,不仅制备流程简单,而且得到的素鸡营养价值高;只对沉淀进行加热,一方面,节省了能耗,另一方面,避免了给清液加热,最大程度地保护清液中的活性物质,并将清液中的各种物质分别回收利用,实现了全蛋白的回收,大大增加大豆深加工的经济附加值;同时实现黄浆水的零排放,避免了将清液直接丢弃造成的环境污染。本发明不使用有机溶剂和酶制剂,对于设备要求不高,可实现大豆脂质和全蛋白成分的综合高附加值利用。

[0136]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。