1.本发明涉及饲料生产领域,具体涉及一种饲料全自动立式热混风冷落料系统及方法。

背景技术:

2.饲料,是所有人饲养的动物的食物的总称,比较狭义地一般饲料主要指的是农业或牧业饲养的动物的食物。饲料包括大豆、豆粕、玉米、鱼粉、氨基酸、杂粕、乳清粉、油脂、肉骨粉、谷物、饲料添加剂等十余个品种的饲料原料。一般来说只有植物饲料才被称为饲料,这些饲料中包括草、各种谷物、块茎、根等。这些饲料可以粗粗地分为:含大量淀粉的饲料、含油的饲料、含糖的饲料、含蛋白的饲料、绿饲料、其它饲料等。

3.传统的饲料的生产过程是将原料按照一定的比重混合到饲料制备设备中,然后通过挤压成型的方式生产处颗粒或者条状的饲料,并等到水分蒸发后装袋成品,但是传统的饲料生产方法存在一定的弊端,这些弊端集中体现在:首先,传统的饲料不同的原料在混合前,原料的表面可能存在一些病毒或者细菌,这些病毒或者细菌随着原料自身的存放滋生或者沾染,在饲料制备过程中,如果不对齐进行消毒处理作业,就会随着成品一起投食到动物体内,导致动物出现不良健康反应,甚至危害动物的生命,一般采取的方式是用毒性较小的消毒液体或者消毒药物实施处理作业,但是这种处理方式会将消毒药物残留至饲料成品内,降低了饲料的天然度,导致添加剂过多产生一些动物体内含毒的食品安全问题的发生,采用煮沸消毒作业的方式又会将原料的营养成分破坏,因此没有一个较为完善的方案实施消杀作业;其次,饲料成型过程后,由于添加了一定的水分粘连处理,在成品中需要实施风干作业,这种风干作业需要经过单独的工序来完成,往往需要对饲料实施多次转运和转载甚至翻滚作业,降低了饲料的成品完成度,导致破碎不成型,不适合大规模生产的需求,满足不了大批次快速周转作业的运行;再次,传统的饲料加工多为水平制备生产线,占用了过多的空间,空间利用率较低,不利于大规模生产的需求。

4.因此,本发明提供一种结构简单,操作方便,节省空间,空间利用率高,干净卫生,成品无毒无害,立式结构,热混合制备,冷风快速风干作业,方法简单易操作,智能化程度高的饲料全自动立式热混风冷落料系统及方法,具有广泛的市场前景。

技术实现要素:

5.针对现有技术的不足,本发明提供一种结构简单,操作方便,节省空间,空间利用率高,干净卫生,成品无毒无害,立式结构,热混合制备,冷风快速风干作业,方法简单易操作,智能化程度高的饲料全自动立式热混风冷落料系统及方法,用于克服现有技术中的缺陷。

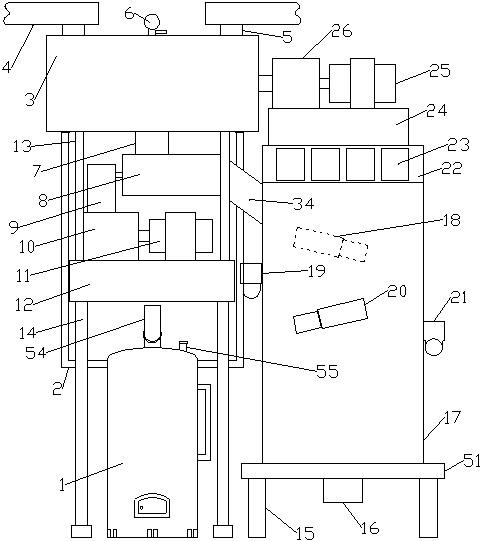

6.本发明的技术方案是这样实现的:一种饲料全自动立式热混风冷落料系统,包括蒸汽制造装置,所述的蒸汽制造装置与热混料装置相连通,热混料装置与造粒装置相连通,造粒装置与风速冷落料装置相连通,在热混料装置的顶部连通有送料混料筒,在风速冷落

料装置的底部连接有出料包装接料口。

7.所述的蒸汽制造装置包括蒸汽制造炉,热混料装置包括混料仓,造粒装置包括造粒机,风速冷落料装置包括风速冷落料筒,蒸汽制造炉的顶部通过蒸汽输送管与混料仓的底部相连通,在混料仓内设置有落料限位块,在落料限位块内设置有蒸汽引导管道,蒸汽引导管道的底部与蒸汽输送管的顶部相连通,蒸汽引导管道的顶部与设置在混料仓内的蒸汽改道出口相连通,在蒸汽改道出口上方的混料仓内设置有搅拌轴,搅拌轴的外侧通过搅拌减速机与搅拌电机相连接,混料仓的底部通过出料管道与造粒机的顶部相连通,在造粒机内一端设置有送料压紧绞龙,在造粒机内另一端设置有塑形器,送料压紧绞龙的外侧通过减速机与压紧电机相连接,塑形器通过造粒落料管道与风速冷落料筒相连通,风速冷落料筒的顶部开设有出风口,风速冷落料筒的中部设置有第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器,风速冷落料筒的底部与出料包装接料口的顶部相连通,第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器的内侧与风速冷落料筒内腔相连通,在出风口下方的风速冷落料筒内壁固定安装有防护网。

8.所述的造粒装置设置在蒸汽制造装置的上方,热混料装置设置在造粒装置的上方,风速冷落料装置设置在蒸汽制造装置、热混料装置以及造粒装置相的一侧,造粒装置通过顶部支撑平台安装在蒸汽制造装置的上方,顶部支撑平台的底部设置有顶部支撑平台支撑柱,顶部支撑平台的顶部通过热混料支撑柱设置在造粒装置的上方,风速冷落料装置的底部设置有风速冷落料支撑平台,风速冷落料支撑平台的底部设置有风速冷落料支撑平台支撑柱,出料包装接料口设置在风速冷落料支撑平台支撑柱的内侧。

9.所述的蒸汽制造炉的底部设置有炉膛,炉膛的下方设置有档灰板,炉膛的上方通过过火道与水箱相连接,水箱与蒸汽制造炉内壁之间设置有空腔,该空腔与设置在蒸汽制造炉顶部的排烟道相连通,在排烟道一侧的蒸汽制造炉上设置有与水箱相连通的注水口,水箱的顶部两侧均设置有蒸汽排出口,在两个该蒸汽排出口外侧均连通有蒸汽输送管,蒸汽输送管为l字形结构的管道,两根蒸汽输送管的底部平直段均分别与水箱的顶部两侧相连通,两根蒸汽输送管的顶部垂直段均分别与混料仓的底部相连通,两根蒸汽输送管对称分布在蒸汽制造炉外侧和混料仓底部。

10.所述的混料仓为圆柱形仓体结构,落料限位块为弧形块状结构,落料限位块的外端厚度不小于内端厚度,落料限位块为两块,两块落料限位块均等分布在出料管道上方的混料仓底部内壁上,两个落料限位块的中部与出料管道的顶部相连通,出料管道的顶部与混料仓内腔相连通,混料仓的顶部通过混料进口管与送料混料筒相连通,送料混料筒至少为两根,没根送料混料筒均通过混料进口管与混料仓内腔相连通,在混料仓的顶部中心位置设置有泄压阀,泄压阀的底部与混料仓内腔相连通。

11.所述的蒸汽引导管道为v字形结构,蒸汽改道出口为球形空心结构,在蒸汽改道出口上设置有若干与蒸汽引导管道相连通的蒸汽分散出口孔,蒸汽分散出口孔的一端与蒸汽改道出口相连通,蒸汽分散出口孔的另一端与混料仓内腔相连通,搅拌轴的外侧固定安装有翅片以及限位翅片,限位翅片设置在蒸汽改道出口的顶部,翅片均等设置在搅拌轴上,翅片以及限位翅片的安装方向与搅拌轴的安装方向相互垂直设置,设置在搅拌轴两端的翅片的长度不大于设置在搅拌轴中部的翅片的长度,限位翅片的长度不大于最短的翅片的长度,分布在搅拌轴上所有翅片的外沿轮廓线为梭形结构。

12.所述的出料管道为圆柱形管状结构,出料管道的顶部与混料仓的底部相连通,出料管道的底部与造粒机的顶部相连通,造粒机为圆柱形桶状结构,造粒机的顶部中间位置与出料管道的底部相连通,在造粒机内设置有压料腔,压料腔顶部与出料管道相连通,送料压紧绞龙设置在压料腔的一侧,塑形器设置在压料腔另一侧,送料压紧绞龙的外侧与转向连接齿轮盒相连接,转向连接齿轮盒的底部与压紧绞龙减速机相连接,压紧绞龙减速机的输入端与压紧电机的输出端相连接。

13.所述的塑形器是带有圆形通孔的圆柱形结构,在塑形器的水平方向均等设置有若干塑形孔,该塑形孔的一端与造粒机相连通,该塑形孔的另一端与造粒落料管道相连通,造粒落料管道呈倾斜状设置,造粒落料管道的一端与该塑形孔相连通,造粒落料管道的另一端与风速冷落料筒相连通,风速冷落料筒为圆柱形桶状结构,在风速冷落料筒的内壁设置有与造粒落料管道相连通的落料缓冲下放接料板,落料缓冲下放接料板的形状与风速冷落料筒的内壁吻合,落料缓冲下放接料板呈顺时针逐步向下倾斜设置在风速冷落料筒内壁,第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器均等设置在风速冷落料筒的外壁,并且,第二旋风送风器的设置位置位于造粒落料管道的正下方,第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器的外侧端部分别固定安装有第一旋风吹风机、第二旋风吹风机、第三旋风吹风机以及第四旋风吹风机,第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器的安装高度自第一旋风送风器逆时针朝向第四旋风送风器逐步降低,并且每个旋风送风器与水平面的夹角均为30至45度,每个旋风送风器均为空心桶状结构,并且每个旋风送风器的送风方向均一致,每个旋风送风器与水平面的夹角的出风的角度均为30至45度,第一旋风送风器的安装高度最高,第四旋风送风器的安装高度最低,自第一旋风送风器朝向第四旋风送风器的安装高度均等下落,第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器的内端分别与安装在风速冷落料筒内壁的第一引导出风口、第二引导出风口、第三引导出风口以及第四引导出风口相连通,第一引导出风口、第二引导出风口、第三引导出风口以及第四引导出风口与水平面的夹角均为30至45度,第一引导出风口与第一旋风送风器之间的风速冷落料筒上设置有第一连通送风口,第二引导出风口第二旋风送风器之间的风速冷落料筒上设置有第二连通送风口,第三引导出风口与第三旋风送风器之间的风速冷落料筒上设置有第三连通送风口,第四引导出风口与第四旋风送风器之间的风速冷落料筒上设置有第四连通送风口,第一引导出风口、第二引导出风口、第三引导出风口以及第四引导出风口的出风方向一致,第一引导出风口、第二引导出风口、第三引导出风口以及第四引导出风口的出风方向均为逆时针出风,并且,第一引导出风口、第二引导出风口、第三引导出风口以及第四引导出风口的出风方向均与落料缓冲下放接料板的设置方向相反,第一引导出风口的设置高度不高于落料缓冲下放接料板的设置高度。

14.所述的防护网为圆形片状结构,防护网的外壁与风速冷落料筒的内壁相配合,在防护网上开设有变速漏风孔,风速冷落料筒的顶部与出风盖相连通,出风口开设在出风盖的外壁,变速漏风孔的底部与风速冷落料筒内腔相连通,变速漏风孔的顶部与出风盖内腔相连通,出风盖内腔通过出风口与外界相连通,出风盖的顶部设置有压风稳定台,搅拌电机固定安装在压风稳定台上。

15.一种利用上述饲料全自动立式热混风冷落料系统制备饲料的方法,其方法如下:

首先,利用蒸汽制造炉生产蒸汽,蒸汽从蒸汽输送管输送至蒸汽引导管道内,并最终通过蒸汽改道出口进入到混料仓内,同时开启送料混料筒朝向混料仓内输送饲料原料,不同的原料通过混料筒进入到混料仓内,未经过消杀作业的原料首先进入到混料仓的两端部位,在搅拌轴的搅拌作用下逐步朝向混料仓中部底部设置的出料管道位置移动,在移动的过程中,高温的整齐通过蒸汽改道出口喷射出,并在混料仓内对未经消杀作业的各种原料实施高温蒸汽消杀作业,同时提供各种饲料混合后需要粘连作业的水分,随着原料移动和消杀作业的进行,经过消杀作业和移动至出料管道上方位置的饲料最终经过出料管道进入到造粒机内,在造粒机内,该部分的原料混合蒸汽水经过送料压紧绞龙的压紧作业逐步朝向塑形器位置移动,并最终经过塑形器后成型为饲料颗粒或者饲料条,成型后的饲料经过造粒落料管道进入到风速冷落料筒内,此时风速冷落料筒上设置的第一旋风送风器、第二旋风送风器、第三旋风送风器以及第四旋风送风器开启,外部的冷风通过四个旋风送风器被高速引入到风速冷落料筒内,随着造粒落料管道的落料作业,外部的冷风将成型后的饲料吹气,并在风速冷落料筒内腔行程涡旋气流逐步上升吹起,在成型饲料自重的作用下,冷风将成型饲料内的水分快速的吹干,为了配合快速风干的效果,此处的冷风可设置为热风代替,最终的余量冷风或者热风带着潮湿的气体通过出风口排出到外接,最终落料到风速冷落料筒底部的风干后的饲料通过出料包装接料口输出后装袋得成品。

16.本发明具有如下的积极效果:本产品操作方便,工作和运行效率高,提供了一种饲料全自动立式热混风冷落料系统及方法,首先,克服了传统的饲料不同的原料在混合前消杀难的问题,利用高温的蒸汽实施消杀作业,消杀效果彻底有效,能够有效控制细菌和病毒的传播,保证饲料原材料的绿色天然和无毒无害,提高了饲料的质量,维护了动物的健康,摒弃了传统的药物消毒的模式,保证了饲料的天热度,减少了饲料添加剂的使用,高质量的保留了饲料的天然营养和有效成分,提供了一种较为完善的的方案实施消杀作业;其次,本发明采取立式旋风吹风风干作业,利用高速行程的漩涡风速对饲料实施吹起风干作业,快速的将成型饲料内的水分吹出,并通过旋风气流的作业实施制空时间内的有效风干时间,保证了饲料不粘连并且行程干燥状态,能够快速的周转装袋,减少了转运晾晒的步骤,降低了操作步骤,提高了成品制备装袋时间和效率,同时减少了多次翻转造成的饲料颗粒或者条断裂粉碎现象的发生,满足了大批次快速周转作业的运行;再次,克服了传统的饲料加工多为水平制备生产线的缺陷,产品采取了立式结构,充分利用了空间,同时紧凑高效的巧妙布局,空间利用率较高,有利于大规模生产的需求。

附图说明

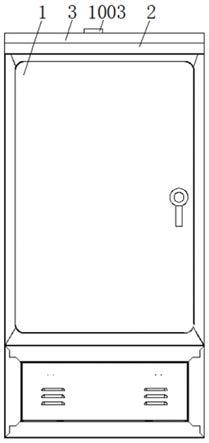

17.图1为本发明的结构示意图。

18.图2为本发明的内部结构示意图。

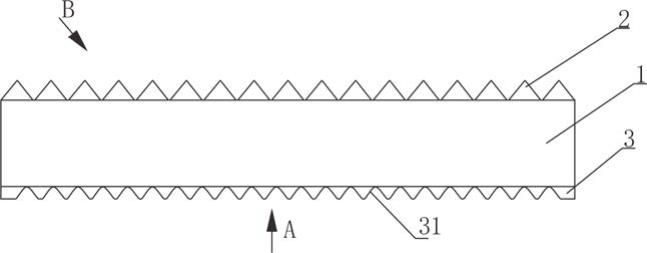

19.图3为本发明的风速冷落料筒内部俯视结构示意图之一。

20.图4为本发明的风速冷落料筒内部俯视结构示意图之二。

具体实施方式

21.如图1、2、3、4所示,一种饲料全自动立式热混风冷落料系统,包括蒸汽制造装置,所述的蒸汽制造装置与热混料装置相连通,热混料装置与造粒装置相连通,造粒装置与风

速冷落料装置相连通,在热混料装置的顶部连通有送料混料筒4,在风速冷落料装置的底部连接有出料包装接料口16。所述的蒸汽制造装置包括蒸汽制造炉1,热混料装置包括混料仓3,造粒装置包括造粒机8,风速冷落料装置包括风速冷落料筒17,蒸汽制造炉1的顶部通过蒸汽输送管2与混料仓3的底部相连通,在混料仓3内设置有落料限位块35,在落料限位块35内设置有蒸汽引导管道36,蒸汽引导管道36的底部与蒸汽输送管2的顶部相连通,蒸汽引导管道36的顶部与设置在混料仓3内的蒸汽改道出口37相连通,在蒸汽改道出口37上方的混料仓3内设置有搅拌轴39,搅拌轴39的外侧通过搅拌减速机26与搅拌电机25相连接,混料仓3的底部通过出料管道7与造粒机8的顶部相连通,在造粒机8内一端设置有送料压紧绞龙31,在造粒机8内另一端设置有塑形器33,送料压紧绞龙31的外侧通过减速机与压紧电机11相连接,塑形器33通过造粒落料管道34与风速冷落料筒17相连通,风速冷落料筒17的顶部开设有出风口23,风速冷落料筒17的中部设置有第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21,风速冷落料筒17的底部与出料包装接料口16的顶部相连通,第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21的内侧与风速冷落料筒17内腔相连通,在出风口23下方的风速冷落料筒17内壁固定安装有防护网52。

22.所述的造粒装置设置在蒸汽制造装置的上方,热混料装置设置在造粒装置的上方,风速冷落料装置设置在蒸汽制造装置、热混料装置以及造粒装置相的一侧,造粒装置通过顶部支撑平台12安装在蒸汽制造装置的上方,顶部支撑平台12的底部设置有顶部支撑平台支撑柱14,顶部支撑平台12的顶部通过热混料支撑柱13设置在造粒装置的上方,风速冷落料装置的底部设置有风速冷落料支撑平台51,风速冷落料支撑平台51的底部设置有风速冷落料支撑平台支撑柱15,出料包装接料口16设置在风速冷落料支撑平台支撑柱15的内侧。所述的蒸汽制造炉1的底部设置有炉膛27,炉膛27的下方设置有档灰板28,炉膛27的上方通过过火道29与水箱30相连接,水箱30与蒸汽制造炉1内壁之间设置有空腔,该空腔与设置在蒸汽制造炉1顶部的排烟道54相连通,在排烟道54一侧的蒸汽制造炉1上设置有与水箱30相连通的注水口55,水箱30的顶部两侧均设置有蒸汽排出口,在两个该蒸汽排出口外侧均连通有蒸汽输送管2,蒸汽输送管2为l字形结构的管道,两根蒸汽输送管2的底部平直段均分别与水箱30的顶部两侧相连通,两根蒸汽输送管2的顶部垂直段均分别与混料仓3的底部相连通,两根蒸汽输送管2对称分布在蒸汽制造炉1外侧和混料仓3底部。所述的混料仓3为圆柱形仓体结构,落料限位块35为弧形块状结构,落料限位块35的外端厚度不小于内端厚度,落料限位块35为两块,两块落料限位块35均等分布在出料管道7上方的混料仓3底部内壁上,两个落料限位块35的中部与出料管道7的顶部相连通,出料管道7的顶部与混料仓3内腔相连通,混料仓3的顶部通过混料进口管5与送料混料筒4相连通,送料混料筒4至少为两根,没根送料混料筒4均通过混料进口管5与混料仓3内腔相连通,在混料仓3的顶部中心位置设置有泄压阀6,泄压阀6的底部与混料仓3内腔相连通。所述的蒸汽引导管道36为v字形结构,蒸汽改道出口37为球形空心结构,在蒸汽改道出口37上设置有若干与蒸汽引导管道36相连通的蒸汽分散出口孔38,蒸汽分散出口孔38的一端与蒸汽改道出口37相连通,蒸汽分散出口孔38的另一端与混料仓3内腔相连通,搅拌轴39的外侧固定安装有翅片40以及限位翅片41,限位翅片41设置在蒸汽改道出口37的顶部,翅片40均等设置在搅拌轴39上,翅片40以及限位翅片41的安装方向与搅拌轴39的安装方向相互垂直设置,设置在搅拌轴39两

端的翅片40的长度不大于设置在搅拌轴39中部的翅片40的长度,限位翅片41的长度不大于最短的翅片40的长度,分布在搅拌轴39上所有翅片40的外沿轮廓线为梭形结构。

23.所述的出料管道7为圆柱形管状结构,出料管道7的顶部与混料仓3的底部相连通,出料管道7的底部与造粒机8的顶部相连通,造粒机8为圆柱形桶状结构,造粒机8的顶部中间位置与出料管道7的底部相连通,在造粒机8内设置有压料腔32,压料腔32顶部与出料管道7相连通,送料压紧绞龙31设置在压料腔32的一侧,塑形器33设置在压料腔32另一侧,送料压紧绞龙31的外侧与转向连接齿轮盒9相连接,转向连接齿轮盒9的底部与压紧绞龙减速机10相连接,压紧绞龙减速机10的输入端与压紧电机11的输出端相连接。所述的塑形器33是带有圆形通孔的圆柱形结构,在塑形器33的水平方向均等设置有若干塑形孔,该塑形孔的一端与造粒机8相连通,该塑形孔的另一端与造粒落料管道34相连通,造粒落料管道34呈倾斜状设置,造粒落料管道34的一端与该塑形孔相连通,造粒落料管道34的另一端与风速冷落料筒17相连通,风速冷落料筒17为圆柱形桶状结构,在风速冷落料筒17的内壁设置有与造粒落料管道34相连通的落料缓冲下放接料板50,落料缓冲下放接料板50的形状与风速冷落料筒17的内壁吻合,落料缓冲下放接料板50呈顺时针逐步向下倾斜设置在风速冷落料筒17内壁,第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21均等设置在风速冷落料筒17的外壁,并且,第二旋风送风器19的设置位置位于造粒落料管道34的正下方,第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21的外侧端部分别固定安装有第一旋风吹风机42、第二旋风吹风机43、第三旋风吹风机44以及第四旋风吹风机45,第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21的安装高度自第一旋风送风器18逆时针朝向第四旋风送风器21逐步降低,并且每个旋风送风器与水平面的夹角均为30至45度,每个旋风送风器均为空心桶状结构,并且每个旋风送风器的送风方向均一致,每个旋风送风器与水平面的夹角的出风的角度均为30至45度,第一旋风送风器18的安装高度最高,第四旋风送风器21的安装高度最低,自第一旋风送风器18朝向第四旋风送风器21的安装高度均等下落,第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21的内端分别与安装在风速冷落料筒17内壁的第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49相连通,第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49与水平面的夹角均为30至45度,第一引导出风口46与第一旋风送风器18之间的风速冷落料筒17上设置有第一连通送风口57,第二引导出风口47第二旋风送风器19之间的风速冷落料筒17上设置有第二连通送风口58,第三引导出风口48与第三旋风送风器20之间的风速冷落料筒17上设置有第三连通送风口59,第四引导出风口49与第四旋风送风器21之间的风速冷落料筒17上设置有第四连通送风口56,第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49的出风方向一致,第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49的出风方向均为逆时针出风,并且,第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49的出风方向均与落料缓冲下放接料板50的设置方向相反,第一引导出风口46的设置高度不高于落料缓冲下放接料板50的设置高度。所述的防护网52为圆形片状结构,防护网52的外壁与风速冷落料筒17的内壁相配合,在防护网52上开设有变速漏风孔53,风速冷落料筒17的顶部与出风盖22相连通,出风口23开设在出风盖22的外壁,变速漏风孔53的底部与风速冷落料

筒17内腔相连通,变速漏风孔53的顶部与出风盖22内腔相连通,出风盖22内腔通过出风口23与外界相连通,出风盖22的顶部设置有压风稳定台24,搅拌电机25固定安装在压风稳定台24上。

24.一种上述饲料全自动立式热混风冷落料系统制备饲料的方法,其方法如下:首先,利用蒸汽制造炉1生产蒸汽,蒸汽从蒸汽输送管2输送至蒸汽引导管道36内,并最终通过蒸汽改道出口37进入到混料仓3内,同时开启送料混料筒4朝向混料仓3内输送饲料原料,不同的原料通过混料筒4进入到混料仓3内,未经过消杀作业的原料首先进入到混料仓3的两端部位,在搅拌轴39的搅拌作用下逐步朝向混料仓3中部底部设置的出料管道7位置移动,在移动的过程中,高温的整齐通过蒸汽改道出口37喷射出,并在混料仓3内对未经消杀作业的各种原料实施高温蒸汽消杀作业,同时提供各种饲料混合后需要粘连作业的水分,随着原料移动和消杀作业的进行,经过消杀作业和移动至出料管道7上方位置的饲料最终经过出料管道7进入到造粒机8内,在造粒机8内,该部分的原料混合蒸汽水经过送料压紧绞龙31的压紧作业逐步朝向塑形器33位置移动,并最终经过塑形器33后成型为饲料颗粒或者饲料条,成型后的饲料经过造粒落料管道34进入到风速冷落料筒17内,此时风速冷落料筒17上设置的第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21开启,外部的冷风通过四个旋风送风器被高速引入到风速冷落料筒17内,随着造粒落料管道34的落料作业,外部的冷风将成型后的饲料吹气,并在风速冷落料筒17内腔行程涡旋气流逐步上升吹起,在成型饲料自重的作用下,冷风将成型饲料内的水分快速的吹干,为了配合快速风干的效果,此处的冷风可设置为热风代替,最终的余量冷风或者热风带着潮湿的气体通过出风口23排出到外接,最终落料到风速冷落料筒17底部的风干后的饲料通过出料包装接料口16输出后装袋得成品。

25.本产品利用立式结构实现对饲料的加工和生产,在充分利用空间的前提下,采用蒸汽和旋风作业的方式实施制备,随着造粒落料管道34的落料作业,在风速冷落料筒17的内壁设置有与造粒落料管道34相连通的落料缓冲下放接料板50,第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21的外侧端部分别固定安装有第一旋风吹风机42、第二旋风吹风机43、第三旋风吹风机44以及第四旋风吹风机45,气流通过四个旋风吹风机吹出到第一旋风送风器18、第二旋风送风器19、第三旋风送风器20以及第四旋风送风器21内,并经过第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49在风速冷落料筒内壁在形成旋风涡旋气流,第一引导出风口46、第二引导出风口47、第三引导出风口48以及第四引导出风口49与水平面的夹角均为30至45度,行程逐步上升的的旋风涡旋气流将饲料吹起,并通过防护网52上开设的变速漏风孔53将吹起的饲料实施阻挡,潮湿的空气通过变速漏风孔53吹出,并经过出风盖22上设置的出风口23排出到外界,整体高效连贯,大大提高了生产效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。