1.本发明属于油田化学技术领域,具体涉及一种钻井液、压裂液、驱油剂等工作液所用的纳米添加剂。

背景技术:

2.近年来,纳米技术在油气工业的钻井液完井液、压裂液、调剖堵水、提高采收率、油田废水处理等领域获得了广泛应用。但是在油气田地下高温(90~150℃)、高盐(﹥10%)条件下,纳米流体的稳定性和运移性急剧变差,实际应用遇到极大的挑战。特别是高盐条件会削弱纳米粒子间的静电排斥作用,导致颗粒聚集、在岩石表面的吸附现象严重。

3.为解决以上问题,人们尝试了两类方法提高纳米材料的稳定分散性:一是加入表面活性剂、聚合物等稳定剂,通过物理吸附作用改善纳米材料在盐水中的稳定分散;二是通过对纳米材料进行表面改性来提高纳米材料的稳定分散性。目前单独一价离子的低浓度盐水(<4%)中的稳定分散已得到基本解决,含有一定量二价离子(ca

2

、mg

2

)的高浓度盐水(﹥10%)尚未得到解决。

4.从已有的文献来看,通过聚合物接枝改性纳米颗粒,有可能获得高浓度盐水条件下的分散稳定性,同时避免高温等情况下吸附作用失效的问题。然而,无论利用“graft from”还是“graft to”聚合接枝方法,合成工艺中的反应溶剂或提纯药剂大多使用有机试剂,生产中给环保安全带来潜在的威胁。其次,反应工艺较为复杂、成本较高仍是纳米流体推广应用的主要问题。

技术实现要素:

5.为了克服上述现有技术的缺陷,本发明的目的在于提供一种耐温耐盐稳定性能优良、合成工艺简单、生产成本低的纳米驱油剂,并为该纳米驱油剂提供一种制备方法。

6.针对上述目的,本发明的纳米驱油剂是以纳米fe3o4为内核,纳米fe3o4经氨基硅烷偶联剂表面改性后,接枝耐温耐盐磺酸盐高分子化合物,形成的核

‑

壳结构型纳米复合材料。

7.本发明纳米驱油剂的结构式如下所示:

8.9.式中r代表中任意一种,n代表聚合度,n取值为7~13。

10.上述的纳米fe3o4是工业级,粒径为10~20nm。

11.上述的氨基硅烷偶联剂为kh550,氨基化的纳米fe3o4具有良好的水溶性。

12.上述的耐温耐盐磺酸盐高分子化合物为聚苯乙烯磺酸钠或聚(2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸钠)。

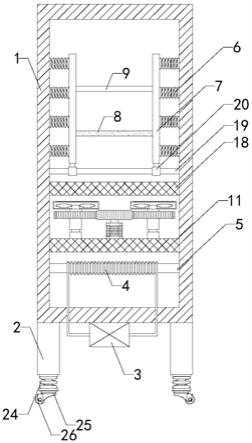

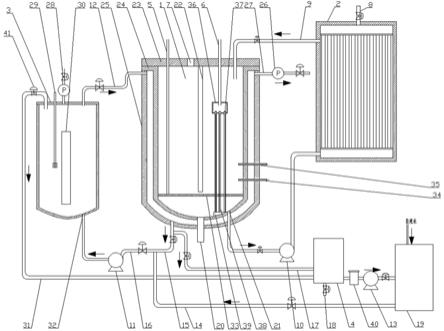

13.本发明纳米驱油剂的制备方法由下述步骤组成:

14.1、纳米fe3o4表面氨基化

15.将氨基硅烷偶联剂加入到冰醋酸水溶液中,搅拌0.5~1小时后加入氢氧化钠水溶液调节ph值至7.5~8.0,然后加入纳米fe3o4,加水稀释至混合体系中纳米fe3o4质量浓度0.5%~1%,在65~70℃下继续搅拌10~12小时,冷却至室温,磁铁分离,去离子水洗涤后,将产物重新分散于去离子水中,得到质量浓度为10%~20%的表面氨基化纳米fe3o4分散液。

16.2、接枝磺酸盐高分子化合物

17.将耐温耐盐磺酸盐单体完全溶解于去离子水中,然后加入上述表面氨基化纳米fe3o4分散液,搅拌均匀,升温至70~80℃,加入过硫酸铵引发剂,恒温反应6~8小时后冷却至室温,磁铁分离、洗涤,真空干燥至恒重,得到核

‑

壳结构型磺酸盐高分子化合物包覆fe3o4纳米复合材料,即所述纳米驱油剂;其中,所述耐温耐盐磺酸盐单体为苯乙烯磺酸钠或2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸钠。

18.上述步骤1中,所述氨基硅烷偶联剂与冰醋酸的质量比为4:3~2:1,氨基硅烷偶联剂与纳米fe3o4的质量比为5:1~6:1。

19.上述步骤2中,优选所述表面氨基化纳米fe3o4的加入质量为反应体系总质量的0.5%~1%,耐温耐盐磺酸盐单体加入量与表面氨基化纳米fe3o4加入量摩尔比为1:10~20,过硫酸铵引发剂加入质量为耐温耐盐磺酸盐单体质量的18%~22%。若单体质量分数过小,会造成耐温耐盐性能不足;单体质量分数过大则导致最终产品黏度过大、容易产生相分离。若引发剂质量分数过小,聚合反应难以发生,聚合效率低;若引发剂质量分数过大,不但聚合效率较低而且合成成本上升。

20.本发明将纳米fe3o4氨基化改性技术与聚合物接枝技术相结合,提出一种聚合物包覆纳米驱油剂及全水体系合成工艺:利用磺酸盐高分子化合物耐温耐盐特性,对fe3o4纳米颗粒进行接枝改性,改性后的纳米复合材料水溶液具有静电及位阻协同作用,从而提高其分散能力、改善其耐温抗盐特性。

21.本发明的有益效果如下:

22.1、本发明采用氨基硅烷偶联剂对纳米颗粒进行表面改性,改性后的纳米fe3o4表面含有氨基,一方面为下一步的聚合接枝反应提供了反应活性基团,另一方面氨基为还原性基团,与引发剂过硫酸铵构成氧化还原反应体系,降低了反应难度,提高了反应效率。

23.2、本发明采用的纳米磁性材料fe3o4具有良好磁响应性,在外加磁场条件下易于分离提纯及回收。合成工艺中氨基化纳米fe3o4既为反应原料,又可作为还原剂形成氧化还原聚合引发剂体系,工艺简单,不需要加入还原引发剂,又可以减少高分子单体用量,降低生产成本。在此基础上,纳米颗粒引入磺酸盐高分子化合物,耐温耐盐性能大幅改善,具有良好驱油性能,可回收重复使用,解决了传统纳米驱油剂在高温高盐条件下分散稳定性差的问题,在api盐水中耐温可达120℃,不仅能满足高温高压复杂油气藏开发的需要,还能大大降低纳米驱油剂的施工成本。

具体实施方式

24.下面结合实施例对本发明的技术方案做进一步的详细描述,但本发明的保护范围不仅限于这些实施例。

25.实施例1

26.1、纳米fe3o4表面氨基化

27.常温下,将30g硅烷偶联剂kh550加入到300g质量浓度为5%的冰醋酸水溶液中,搅拌活化1小时后,利用质量浓度为20%的氢氧化钠水溶液调节活化液ph值至8。然后在搅拌下加入5g粒径为10~20nm的纳米fe3o4,加水稀释至500g(纳米fe3o4质量浓度为1%)。混合体系开始升温至65℃,继续搅拌反应12小时,冷却至室温,磁铁分离,去离子水洗涤3次后,将产物重新分散于去离子水中,得到质量浓度为10%的表面氨基化纳米fe3o4分散液。

28.2、接枝聚苯乙烯磺酸钠

29.将0.01g(0.5mmol)苯乙烯磺酸钠溶解于75g去离子水中,然后加入25g(纳米fe3o4含量约为10mmol)上述表面氨基化纳米fe3o4分散液,搅拌均匀,升温至80℃,加入0.002g过硫酸铵引发剂,恒温反应6小时后冷却至室温,磁铁分离、洗涤。最终产物在60℃下真空干燥至恒重,得到核

‑

壳结构型聚苯乙烯磺酸钠包覆纳米fe3o4纳米复合材料,即纳米驱油剂。

30.本实施例纳米驱油剂的结构式如下所示:

[0031][0032]

对比例1

[0033]

在实施例1中,不进行步骤1的纳米fe3o4表面氨基化,步骤2中直接加入未改性的纳米fe3o4分散液,制备成驱油剂。

[0034]

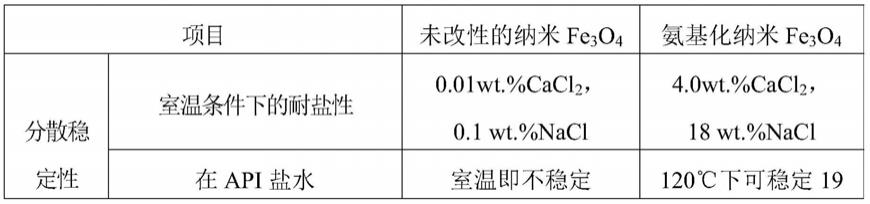

将实施例1和对比例1得到的驱油剂分别分散到去离子水及盐水中使其浓度为1mg/ml,搅拌均匀,测试其耐盐耐温分散稳定性、润湿性改变、界面张力等驱油性能,结果如表1所示。

[0035]

表1驱油性能对比

[0036][0037][0038]

从表1中可以看出,相比改性前,采用表面氨基化纳米fe3o4制备的纳米驱油剂具有较强的分散稳定性,分散稳定的氯化钙浓度最高达到4.0wt.%,分散稳定的氯化钠浓度最高达到18wt.%,同时在api盐水中120℃条件下可稳定19天。此外,采用表面氨基化纳米fe3o4制备的纳米驱油剂处理后的石英片可从油湿改变为强水湿,油水界面张力降低至7.0mn/m,表明该纳米驱油剂具有优良的驱油性能,有利于油气藏采收率的提高。

[0039]

实施例2

[0040]

1、纳米fe3o4表面氨基化

[0041]

同实施例1。

[0042]

2、接枝聚(2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸钠)

[0043]

将0.01g(0.5mmol)2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸钠溶解于75g去离子水中,然后加入25g(纳米fe3o4含量约为10mmol)上述表面氨基化纳米fe3o4分散液,搅拌均匀,升温至80℃,加入0.002g过硫酸铵引发剂,恒温反应6小时后冷却至室温,磁铁分离、洗涤。最终产物在60℃下真空干燥至恒重,得到核

‑

壳结构型聚(2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸钠)包覆纳米fe3o4纳米复合材料,即纳米驱油剂。

[0044]

本实施例纳米驱油剂的结构式如下所示:

[0045][0046]

对比例2

[0047]

在实施例2中,不进行步骤1的纳米fe3o4表面氨基化,步骤2中直接加入未改性的纳米fe3o4分散液,制备成驱油剂。

[0048]

将实施例1和对比例1得到的驱油剂分别分散到去离子水及盐水中使其浓度为

1mg/ml,搅拌均匀,测试其耐盐耐温分散稳定性、润湿性改变、界面张力等驱油性能,结果如表2所示。

[0049]

表2驱油性能对比

[0050][0051]

由表2结果可知,聚(2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸钠)包覆纳米fe3o4驱油剂分散稳定性能优异。润湿性测试及油水界面张力测试结果与聚苯乙烯磺酸钠包覆纳米驱油剂测试结果相近。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。