1.本发明属于造船技术领域,具体为一种船舶用不锈钢拼板及其加工方法。

背景技术:

2.造船是指建造或制造船只的生产工业,一般是在一种专业设施造船厂里的船台或船坞中进行,造船本身应用的科技十分广泛,从船身到引擎的使用,造船技术可以分为几大类,包含船体(或称载台,此部分以基本设计及结构设计为主,依材质可再细分为钢船、铝合金船、玻璃钢〔frp〕船、水泥船、木船、皮革船、塑胶管筏等)、舣装(如电子设备、航仪、家具、主机以外其他设备等)、轮机及电机。

3.对于大型船只的容器往往是采用不锈钢拼板焊接而成,现有的不锈钢拼板在完成切割之后,对边缘处进行打磨后即可实现焊接,但是在焊接过程中,往往需要对不锈钢拼板进行移动,导致了不锈钢的氧化层保护层发生刮擦,实际上的容器保护作用会下降,其次是在定位的过程中,一旦不锈钢拼板因为自重,发生滑动,往往焊缝就不会高质量进行焊接,实际的焊接效率也会下降。

技术实现要素:

4.本发明的目的在于:通过夹持组件、移载组件和限制组件,可以实现对衔接板和固定板进行稳定的移动和焊接,保证在移动的过程中,移载组件和限制组件不会对衔接板和固定板的外壁氧化层产生损伤,提高在衔接板和固定板的使用寿命通过初步定位和焊接定位,可以实现对衔接板和固定板的焊接质量更高,在实际的焊接过程中,不会产生虚焊的问题,保证在移动组装的过程中,因为焊缝受到自身重力的影响,导致发生断裂的问题。

5.本发明采用的技术方案如下:一种船舶用不锈钢拼板,包括限制组件和移载组件,所述限制组件包括衔接板、固定板、吸附层、移动块和定位槽,所述固定板设置于衔接板的边角处,所述衔接板的边角处呈圆弧状,所述衔接板通过边角与固定板卡接设置,所述移动块固定设置于固定板的边角处,所述定位槽开设于衔接板的边角中心处,以及

6.移载组件包括移载板、负压电机、负压管、伸缩气缸、升降气缸与夹持组件,所述负压电机固定设置于移载板的外壁顶部中心处,所述移载板通过螺栓固定设置于外部移动组件,所述负压管的输入端与负压电机的输出端连通设置,所述伸缩气缸固定设置于移载板的外壁底部边角处,所述升降气缸固定设置于伸缩气缸的输出端处,所述夹持组件固定设置于升降气缸的输出端处。

7.进一步的,所述夹持组件包括固定块、吸附块与夹持槽。

8.进一步的,所述吸附块固定设置于固定块的外壁底部中心处,所述夹持槽开设于固定块的外壁处。

9.进一步的,所述定位槽、夹持槽与移动块相互匹配。

10.进一步的,所述负压管的底端横截面呈梯形状,所述衔接板与固定板的外壁顶部中心处均粘合设置有吸附层,且吸附层与负压管相互匹配。

11.一种船舶用不锈钢拼板,使用了根据权利要求1

‑

5中任意一项所述的一种船舶用不锈钢拼板的加工方法,包括以下步骤:

12.步骤一、备料:先对衔接板和固定板的外壁顶部喷涂吸附层,随后对外壁整体喷涂保护胶,通过移载板和负压管将衔接板和固定板放置到焊接台上,在移动衔接板时,通过吸附块进行磁力吸附移动;

13.步骤二、定位:通过移动块与定位槽进行卡接定位,通过水平尺对衔接板和固定板进行测量校准;

14.步骤三、焊接:通过抛光机,对衔接板和固定板的焊接缝进行抛光处理,随后用15%浓度的丙醇进行清洗,随后对衔接板的边角进行优先焊接,焊接圆弧状边角时,先对边角进行定位焊接,随后进行整体焊接,最后对衔接板和固定板相互靠近的缝隙进行焊接;

15.步骤四、吊装移动:通过移载组件和夹持组件,对焊接好的衔接板和固定板进行移动,通过超声波探伤仪对焊缝进行探伤即可。

16.进一步的,根据步骤一中的操作步骤,所述吸附块为电磁体装置,通电即可产生强磁力。

17.进一步的,根据步骤二中的操作步骤,所述移动块与定位槽的卡接需要焊接台具有防滑功能,避免衔接板和固定板产生滑脱的事故。

18.进一步的,根据步骤三中的操作步骤,所述15%浓度的丙醇进行冲洗后,通过烘干机产生的50摄氏度气流进行烘干,烘干时间为1分钟。

19.进一步的,根据步骤四中的操作步骤,所述移载组件和夹持组件对衔接板和固定板进行移动的过程中,通过伸缩汽缸移动夹持组件,使得固定板的边角的移动块进行夹持,实现移动,避免因为自重,导致衔接板与固定板发生断裂。

20.综上所述,由于采用了上述技术方案,本发明的有益效果是:

21.本发明中,通过夹持组件、移载组件和限制组件,可以实现对衔接板和固定板进行稳定的移动和焊接,保证在移动的过程中,移载组件和限制组件不会对衔接板和固定板的外壁氧化层产生损伤,提高在衔接板和固定板的使用寿命通过初步定位和焊接定位,可以实现对衔接板和固定板的焊接质量更高,在实际的焊接过程中,不会产生虚焊的问题,保证在移动组装的过程中,因为焊缝受到自身重力的影响,导致发生断裂的问题。

附图说明

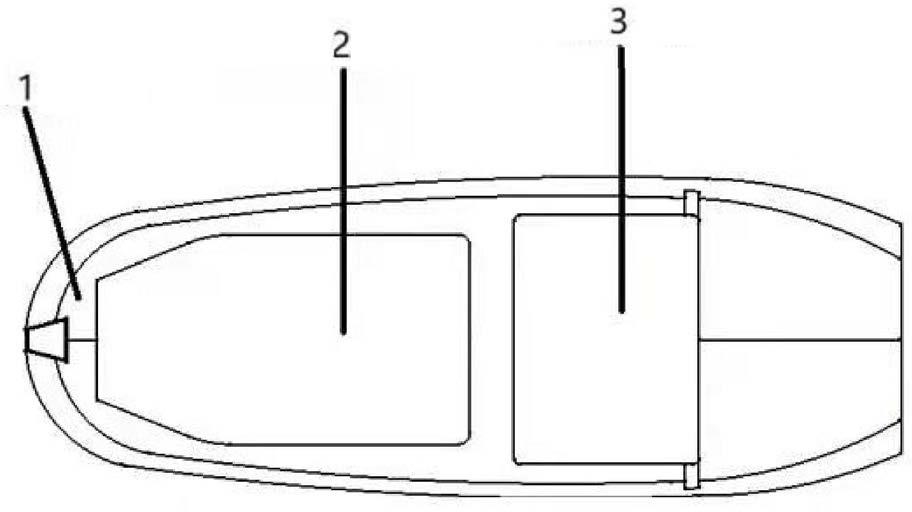

22.图1为本发明的立体图;

23.图2为本发明的主视图;

24.图3为本发明的侧视图;

25.图4为本发明的俯视图;

26.图5为本发明的剖视图;

27.图6为本发明的等轴立体图;

28.图7为本发明a的放大示意图。

29.图中标记:1、衔接板;2、固定板;3、吸附层;4、移载板;5、移动块;6、负压电机;7、负压管;8、伸缩气缸;9、升降气缸;10、固定块;11、吸附块;12、夹持槽;101、定位槽。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

31.实施例一,参照图1到图7:一种船舶用不锈钢拼板,包括限制组件和移载组件,限制组件包括衔接板1、固定板2、吸附层3、移动块5和定位槽101,固定板2设置于衔接板1的边角处,衔接板1的边角处呈圆弧状,衔接板1通过边角与固定板2卡接设置,移动块5固定设置于固定板2的边角处,定位槽101开设于衔接板1的边角中心处,以及移载组件包括移载板4、负压电机6、负压管7、伸缩气缸8、升降气缸9与夹持组件,负压电机6固定设置于移载板4的外壁顶部中心处,移载板4通过螺栓固定设置于外部移动组件,负压管7的输入端与负压电机6的输出端连通设置,伸缩气缸8固定设置于移载板4的外壁底部边角处,升降气缸9固定设置于伸缩气缸8的输出端处,夹持组件固定设置于升降气缸9的输出端处,夹持组件包括固定块10、吸附块11与夹持槽12,吸附块11固定设置于固定块10的外壁底部中心处,夹持槽12开设于固定块10的外壁处,定位槽101、夹持槽12与移动块5相互匹配,负压管7的底端横截面呈梯形状,衔接板1与固定板2的外壁顶部中心处均粘合设置有吸附层3,且吸附层3与负压管7相互匹配,通过吸附层3,可以实现对衔接板1和固定板2,进行稳定的保护,避免负压管7吸附的过程中,导致衔接板1与固定板2的抗氧化层的损伤,通过移动块5和定位槽101,可以实现高效的定位和移动,在尽量不接触衔接板1与固定板2的外壁的情况下,可以保证接板1与固定板2的氧化层完整性,提高移动的稳定性,通过负压电机6,可以产生稳定恒定的负压吸力,通过伸缩气缸8和升降气缸9,可以实现对夹持组件的工作位置进行移动。

32.实施例二,参照图1到图7:一种船舶用不锈钢拼板,使用了根据权利要求1

‑

5中任意一项的一种船舶用不锈钢拼板的加工方法,包括以下步骤:步骤一、备料:先对衔接板1和固定板2的外壁顶部喷涂吸附层3,随后对外壁整体喷涂保护胶,通过移载板4和负压管7将衔接板1和固定板2放置到焊接台上,在移动衔接板1时,通过吸附块11进行磁力吸附移动,步骤二、定位:通过移动块5与定位槽101进行卡接定位,通过水平尺对衔接板1和固定板2进行测量校准,步骤三、焊接:通过抛光机,对衔接板1和固定板2的焊接缝进行抛光处理,随后用15%浓度的丙醇进行清洗,随后对衔接板1的边角进行优先焊接,焊接圆弧状边角时,先对边角进行定位焊接,随后进行整体焊接,最后对衔接板1和固定板2相互靠近的缝隙进行焊接,步骤四、吊装移动:通过移载组件和夹持组件,对焊接好的衔接板1和固定板2进行移动,通过超声波探伤仪对焊缝进行探伤即可,通过保护胶,可以提高衔接板1与固定板2的焊接前保护,通过吸附块11进行磁力吸附移动,可以尽量降低衔接板1的损伤,方便通过一种类型移载组件和夹持组件,可以实现对衔接板1和固定板2的移动。

33.实施例三,参照图1到图7:吸附块11为电磁体装置,通电即可产生强磁力,移动块5与定位槽101的卡接需要焊接台具有防滑功能,避免衔接板1和固定板2产生滑脱的事故,15%浓度的丙醇进行冲洗后,通过烘干机产生的50摄氏度气流进行烘干,烘干时间为1分钟,移载组件和夹持组件对衔接板1和固定板2进行移动的过程中,通过伸缩汽缸8移动夹持组件,使得固定板2的边角的移动块5进行夹持,实现移动,避免因为自重,导致衔接板1与固定板2发生断裂。

34.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和

原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。