1.本发明主要涉及电子产品外壳制备的技术领域,具体为一种医疗电子产品塑胶复合外壳的制作方法。

背景技术:

2.电子产品的最外层往往是塑胶复合外壳,塑胶复合外壳的主要作用是对内部电子元件进行保护支撑,且能够起到装饰作用,医疗电子产品的塑胶复合外壳由于使用环境中细菌较多,应有自动灭菌功能。

3.根据申请号为cn201310452879.9的专利文献所提供的一种电子产品外壳的成型方法可知,该成型方法包括如下步骤:将包括纤维和热塑性塑料的复合材料组合物置于模具的型腔中,将模温快速升温,使热塑性塑料和所述纤维融合,然后快速降低模温,得到预固化外壳本体;然后向具有所述预固化外壳本体的所述模具型腔中注入熔融塑胶料,在预固化外壳本体的内表面形成内部结构,经保压和冷却,一体成型得到电子产品外壳。该成型方法不存在需对预固化外壳本体重新定位的问题,保证了产品的一致性,良率得到进一步提高。

4.上述专利中的产品不存在需对预固化外壳本体重新定位的问题,保证了产品的一致性,但无法赋予塑胶复合外壳持久的自杀菌能力。

技术实现要素:

5.本发明主要提供了一种医疗电子产品塑胶复合外壳的制作方法,用以解决上述背景技术中提出的技术问题。

6.本发明解决上述技术问题采用的技术方案为:

7.一种医疗电子产品塑胶复合外壳的制作方法,包括以下步骤:

8.步骤一、内芯导流架的制备,所述内芯导流架包括储气金属内芯以及连通储气金属内芯的金属分流散气管,按照待制备的成品外壳形状将多个金属分流散气管焊接并连通储气金属内芯,以得到内芯导流架一;

9.步骤二、塑料的预处理,在塑料原料中加入增强剂、抗氧化剂、阻燃剂以及抗菌剂后进行加热搅拌,以得到熔融塑料一;

10.步骤三、发泡工艺,向熔融塑料一中加入发泡剂,并在搅拌静置后得到熔融塑料二;

11.步骤四、注塑工艺,将内芯导流架一置于模具成型腔后合模,并向成型腔内注射熔融塑料二,加热成型后脱模,以得到注塑件一;

12.步骤五、灭菌气体内注工艺,将注气针头刺入注塑件一内的储气金属内芯,通过注气针头将储气金属内芯内的气体置换为灭菌气体,并在灭菌气体置换完成后进行保压处理,保压处理完成后得到塑件二;

13.步骤六、复烘工艺,将塑件二置于烘箱内进行高温复烘,以使塑件二内热固性塑料

进行充分的固化交联,即可得到成品外壳。

14.优选的,步骤一中,所述储气金属内芯位于成品外壳的顶部或底部中心位置,所述金属分流散气管分布于成品外壳拐点处,以便于金属分流散气管包裹在成品外壳内部的同时便于增强整体结构的支撑强度。在本优选的实施例中,将储气金属内芯置于成品外壳的顶部或底部中心位置便于储气金属内芯内灭菌气体分别进入多个金属分流散气管,金属分流散气管分布于成品外壳拐点处,以便于金属分流散气管包裹在成品外壳内部的同时便于增强整体结构的支撑强度,同时能够均匀的向塑料外壳内传输灭菌气体分子。

15.优选的,步骤二中,塑料原料为热固性塑料,增强剂为邻苯二甲酸二辛酯dop,抗氧化剂为二丁基羟基甲苯,阻燃剂为十溴二苯乙烷,抗菌剂为纳米银抗菌粉。在本优选的实施例中,热固性塑料在加热到一定温度后进行化学交联固化且反应过程不可逆,固化效果好,邻苯二甲酸二辛酯dop可赋予塑料原料更好的可塑性及强度,二丁基羟基甲苯赋予塑料原料更好的抗氧化性,十溴二苯乙烷赋予塑料原料更好的阻燃效果,纳米银抗菌粉赋予塑料原料持久的抗菌性。

16.优选的,热固性塑料、增强剂、抗氧化剂、阻燃剂以及抗菌剂比例为100:2:5:3:7。在本优选的实施例中,按照100:2:5:3:7的比例对热固性塑料、增强剂、抗氧化剂、阻燃剂以及抗菌剂进行混合便于得到综合性能好的成品外壳。

17.优选的,步骤二中,加热温度为九十摄氏度,搅拌条件为,以四十五转每分钟的速率搅拌十五分钟。在本优选的实施例中,九十摄氏度时便于塑料原料的熔融,且搅拌后便于熔融的塑料原料与各种助剂间均匀混合。

18.优选的,步骤三中,发泡剂为ac发泡剂,搅拌时需在一百摄氏度的条件下,以六十转每分钟的速率搅拌五分钟,搅拌完成后需静置二十分钟。在本优选的实施例中,通过发泡剂便于在塑料原料内产生微纳米气泡,微纳米气泡一方面可以减轻成品外壳的整体重量,另一方面,微纳米气泡可便于灭菌气体分子在成品外壳中由内至外扩散,以达到成品外壳持久灭菌的效果。

19.优选的,步骤四中,将内芯导流架一放置在模具成型腔内,并通过内芯导流架一的多个金属分流散气管底端进行定位,以使熔融塑料二充分包裹内芯导流架一外壁。在本优选的实施例中,通过内芯导流架一的多个金属分流散气管底端进行定位,便于定位准确的同时不影响注塑工艺。

20.优选的,步骤四中,注塑温度为九十五摄氏度,注塑压力为六十千克,成型温度为一百五十摄氏度,注塑时间为二十五秒,冷却时间为十五秒。在本优选的实施例中,通过设定的注塑工艺参数便于快速填模且成型效果好,生产效率高。

21.优选的,步骤五中,灭菌气体为香樟树枝叶蒸馏后的气化物,保压处理时压力为五千克,保压处理时间为五分钟。在本优选的实施例中,灭菌气体为植物中的提取物,环保健康,灭菌效果持久,保压处理时,可在金属分流散气管排气孔处与外裹塑料间形成间隙,以便于灭菌气体分子的扩散。

22.优选的,步骤六中,高温复烘时,温度为一百七十摄氏度,复烘时间为十五分钟。在本优选的实施例中,通过高温复烘便于塑件的彻底固化交联。

23.与现有技术相比,本发明的有益效果为:

24.本发明中的制备方法可以赋予塑胶复合外壳持久的自杀菌能力,通过在内芯导流

架外包裹塑料的方式制备的成品外壳具有强度高的特点,且内芯导流架内的灭菌气体分子可持续向包裹塑料扩散,可达到持久的自杀菌效果;

25.将储气金属内芯置于成品外壳的顶部或底部中心位置便于储气金属内芯内灭菌气体分别进入多个金属分流散气管,金属分流散气管分布于成品外壳拐点处,以便于金属分流散气管包裹在成品外壳内部的同时便于增强整体结构的支撑强度,同时能够均匀的向塑料外壳内传输灭菌气体分子,塑料原料采用热固性塑料,热固性塑料在加热到一定温度后进行化学交联固化且反应过程不可逆,固化效果好,邻苯二甲酸二辛酯dop可赋予塑料原料更好的可塑性及强度,二丁基羟基甲苯赋予塑料原料更好的抗氧化性,十溴二苯乙烷赋予塑料原料更好的阻燃效果,纳米银抗菌粉赋予塑料原料持久的抗菌性,通过发泡剂便于在塑料原料内产生微纳米气泡,微纳米气泡一方面可以减轻成品外壳的整体重量,另一方面,微纳米气泡可便于灭菌气体分子在成品外壳中由内至外扩散,以达到成品外壳持久灭菌的效果,灭菌气体为植物中的提取物,环保健康,灭菌效果持久,保压处理时,可在金属分流散气管排气孔处与外裹塑料间形成间隙,以便于灭菌气体分子的扩散。

26.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

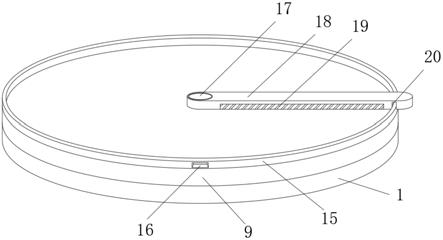

27.图1为本发明的整体流程图;

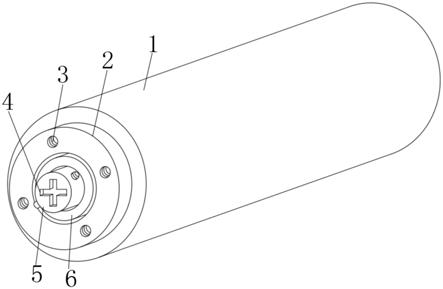

28.图2为本发明的内芯导流架结构侧视图。

29.附图说明:10、内芯导流架;11、储气金属内芯;12、金属分流散气管。

具体实施方式

30.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

31.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.请着重参照附图1、2所示,在本发明一优选实施例中,一种医疗电子产品塑胶复合外壳的制作方法,包括以下步骤:步骤一、内芯导流架10的制备,所述内芯导流架10包括储气金属内芯11以及连通储气金属内芯11的金属分流散气管12,按照待制备的成品外壳形状将多个金属分流散气管12焊接并连通储气金属内芯11,以得到内芯导流架一;步骤一中,所述储气金属内芯11位于成品外壳的顶部或底部中心位置,所述金属分流散气管12分布于成品外壳拐点处,以便于金属分流散气管12包裹在成品外壳内部的同时便于增强整体结构的支撑强度。

34.需要说明的是,在本实施例中,按照待制备的成品外壳形状将多个金属分流散气管12焊接并连通储气金属内芯11,并将储气金属内芯11设置在成品外壳的顶部或底部中心位置,将金属分流散气管12分布于成品外壳拐点处,

35.进一步的,将储气金属内芯11置于成品外壳的顶部或底部中心位置便于储气金属内芯11内灭菌气体分别进入多个金属分流散气管12,金属分流散气管12分布于成品外壳拐点处,以便于金属分流散气管12包裹在成品外壳内部的同时便于增强整体结构的支撑强度,同时能够均匀的向塑料外壳内传输灭菌气体分子。

36.请着重参照附图1、2所示,在本发明另一优选实施例中,步骤二、塑料的预处理,在塑料原料中加入增强剂、抗氧化剂、阻燃剂以及抗菌剂后进行加热搅拌,以得到熔融塑料一;步骤三、发泡工艺,向熔融塑料一中加入发泡剂,并在搅拌静置后得到熔融塑料二;步骤四、注塑工艺,将内芯导流架一置于模具成型腔后合模,并向成型腔内注射熔融塑料二,加热成型后脱模,以得到注塑件一;步骤二中,塑料原料为热固性塑料,增强剂为邻苯二甲酸二辛酯dop,抗氧化剂为二丁基羟基甲苯,阻燃剂为十溴二苯乙烷,抗菌剂为纳米银抗菌粉,热固性塑料、增强剂、抗氧化剂、阻燃剂以及抗菌剂比例为100:2:5:3:7,步骤二中,加热温度为九十摄氏度,搅拌条件为,以四十五转每分钟的速率搅拌十五分钟,步骤三中,发泡剂为ac发泡剂,搅拌时需在一百摄氏度的条件下,以六十转每分钟的速率搅拌五分钟,搅拌完成后需静置二十分钟,步骤四中,将内芯导流架一放置在模具成型腔内,并通过内芯导流架一的多个金属分流散气管12底端进行定位,以使熔融塑料二充分包裹内芯导流架一外壁,步骤四中,注塑温度为九十五摄氏度,注塑压力为六十千克,成型温度为一百五十摄氏度,注塑时间为二十五秒,冷却时间为十五秒。

37.需要说明的是,在本实施例中,按100:2:5:3:7的比例取热固性塑料、增强剂、抗氧化剂、阻燃剂以及抗菌剂并加入混炼搅拌箱,在混炼搅拌箱内进行加热搅拌,温度条件为九十摄氏度,搅拌速率为四十五转每分钟;

38.进一步的,塑料原料采用热固性塑料,热固性塑料在加热到一定温度后进行化学交联固化且反应过程不可逆,固化效果好,邻苯二甲酸二辛酯dop可赋予塑料原料更好的可塑性及强度,二丁基羟基甲苯赋予塑料原料更好的抗氧化性,十溴二苯乙烷赋予塑料原料更好的阻燃效果,纳米银抗菌粉赋予塑料原料持久的抗菌性;

39.进一步的,搅拌完成后,再向混炼搅拌箱内加入ac发泡剂,ac发泡剂的加入量为热固性塑料总量的百分之五,添加完成后升温至一百摄氏度并以六十转每分钟的速率搅拌五分钟,搅拌完成后需静置二十分钟;

40.进一步的,通过发泡剂便于在塑料原料内产生微纳米气泡,微纳米气泡一方面可以减轻成品外壳的整体重量,另一方面,微纳米气泡可便于灭菌气体分子在成品外壳中由内至外扩散,以达到成品外壳持久灭菌的效果;

41.进一步的,将制备好的内芯导流架10放置在模具成型腔内,并通过内芯导流架10的多个金属分流散气管12底端进行定位,定位完成后模具合模,并向成型腔内注射静置好的熔融塑料,以形成塑件,注塑温度为九十五摄氏度,注塑压力为六十千克,成型温度为一百五十摄氏度,注塑时间为二十五秒,冷却时间为十五秒。

42.请着重参照附图1、2所示,在本发明另一优选实施例中,步骤五、灭菌气体内注工艺,将注气针头刺入注塑件一内的储气金属内芯11,通过注气针头将储气金属内芯11内的

气体置换为灭菌气体,并在灭菌气体置换完成后进行保压处理,保压处理完成后得到塑件二;步骤六、复烘工艺,将塑件二置于烘箱内进行高温复烘,以使塑件二内热固性塑料进行充分的固化交联,即可得到成品外壳,步骤五中,灭菌气体为香樟树枝叶蒸馏后的气化物,保压处理时压力为五千克,保压处理时间为五分钟,步骤六中,高温复烘时,温度为一百七十摄氏度,复烘时间为十五分钟。

43.需要说明的是,在本实施例中,将注气针头插入塑件内储气金属内芯11内,并用香樟树枝叶蒸馏后的气化物置换出储气金属内芯11以及金属分流散气管12内气体,置换完成后保压处理五分钟;

44.进一步的,灭菌气体为植物中的提取物,环保健康,灭菌效果持久,保压处理时,可在金属分流散气管12排气孔处与外裹塑料间形成间隙,以便于灭菌气体分子的扩散;

45.进一步的,保压处理完成后将塑件移入烘箱,在一百七十摄氏度的条件下复烘十五分钟,即可得到成品,通过高温复烘便于塑件的彻底固化交联,且便于注气针头孔的密封。

46.本发明的具体流程如下:

47.按照待制备的成品外壳形状将多个金属分流散气管12焊接并连通储气金属内芯11,并将储气金属内芯11设置在成品外壳的顶部或底部中心位置,将金属分流散气管12分布于成品外壳拐点处,

48.将储气金属内芯11置于成品外壳的顶部或底部中心位置便于储气金属内芯11内灭菌气体分别进入多个金属分流散气管12,金属分流散气管12分布于成品外壳拐点处,以便于金属分流散气管12包裹在成品外壳内部的同时便于增强整体结构的支撑强度,同时能够均匀的向塑料外壳内传输灭菌气体分子;

49.按100:2:5:3:7的比例取热固性塑料、增强剂、抗氧化剂、阻燃剂以及抗菌剂并加入混炼搅拌箱,在混炼搅拌箱内进行加热搅拌,温度条件为九十摄氏度,搅拌速率为四十五转每分钟;

50.塑料原料采用热固性塑料,热固性塑料在加热到一定温度后进行化学交联固化且反应过程不可逆,固化效果好,邻苯二甲酸二辛酯dop可赋予塑料原料更好的可塑性及强度,二丁基羟基甲苯赋予塑料原料更好的抗氧化性,十溴二苯乙烷赋予塑料原料更好的阻燃效果,纳米银抗菌粉赋予塑料原料持久的抗菌性;

51.搅拌完成后,再向混炼搅拌箱内加入ac发泡剂,ac发泡剂的加入量为热固性塑料总量的百分之五,添加完成后升温至一百摄氏度并以六十转每分钟的速率搅拌五分钟,搅拌完成后需静置二十分钟;

52.通过发泡剂便于在塑料原料内产生微纳米气泡,微纳米气泡一方面可以减轻成品外壳的整体重量,另一方面,微纳米气泡可便于灭菌气体分子在成品外壳中由内至外扩散,以达到成品外壳持久灭菌的效果;

53.将制备好的内芯导流架10放置在模具成型腔内,并通过内芯导流架10的多个金属分流散气管12底端进行定位,定位完成后模具合模,并向成型腔内注射静置好的熔融塑料,以形成塑件,注塑温度为九十五摄氏度,注塑压力为六十千克,成型温度为一百五十摄氏度,注塑时间为二十五秒,冷却时间为十五秒;

54.待塑件取出后将注气针头插入塑件内储气金属内芯11内,并用香樟树枝叶蒸馏后

的气化物置换出储气金属内芯11以及金属分流散气管12内气体,置换完成后保压处理五分钟;

55.灭菌气体为植物中的提取物,环保健康,灭菌效果持久,保压处理时,可在金属分流散气管12排气孔处与外裹塑料间形成间隙,以便于灭菌气体分子的扩散;

56.保压处理完成后将塑件移入烘箱,在一百七十摄氏度的条件下复烘十五分钟,即可得到成品,通过高温复烘便于塑件的彻底固化交联,且便于注气针头孔的密封。

57.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。