1.本发明涉及垃圾焚烧领域,特别涉及一种降低污染物排放的垃圾焚烧系统及其控制方法。

背景技术:

2.垃圾焚烧处理在减量化、无害化和资源化方面具有明显优势,在欧盟和日本得到了广泛应用。随着中国的城市化发展,用于垃圾填埋的场地日益减少,越来越多的城市垃圾采用焚烧处理。

3.垃圾中含有有机物和氯元素,在垃圾焚烧产生的烟气中含有卤代化合物二恶英,是一种毒性非常高的有机物,需要在垃圾焚烧处理过程中加以控制。根据二恶英的生成机理及其物理化学性质,中国《生活垃圾焚烧污染控制标准》(gb18485

‑

2014)编制说明提出,垃圾焚烧厂烟气中的二恶英排放控制技术方法主要有四种:控制来源、减少炉内形成、避免炉外低温区再合成,以及烟气净化。

4.对于垃圾焚烧厂烟气的二恶英控制技术,采用“3t e”工艺,即焚烧温度(temperature)大于850℃、停留时间(time)大于2.0秒、燃烧过程充分的气固湍动(turbulence)、以及足够的过量空气量(excess air),使烟气中o2的浓度处于6~11%,可以有效降低垃圾焚烧炉的炉内生成二恶英。

5.在垃圾焚烧炉的实际运行过程中,由于垃圾成分复杂、热值极其不稳定,而且受季节和天气的影响非常大,导致垃圾焚烧炉的燃烧控制非常困难,尤其是炉温控制和氧浓度值控制:如果垃圾焚烧炉的垃圾投入流率没有变化,但是垃圾的可燃物含量增加,氧气量相对不足,容易造成过剩空气系数降低,炉内存在大量不完全燃烧产物,一氧化碳浓度增加,容易导致二恶英类的大量生成和排放;如果为了保持足够的燃烧环境而供入过多的空气量,不仅仅造成垃圾焚烧炉效率的降低,而且过多空气进入炉膛,垃圾的热值本来就低,过多空气进入炉膛容易导致炉膛的温度过低,导致垃圾不能实现充分,炉内存在大量不完全燃烧产物,一氧化碳浓度增加,更容易导致二恶英类的大量生成和排放。

6.由于垃圾成分不稳定,单纯控制炉膛的氧浓度值,基本上无法满足降低炉内二恶英类生成控制的要求。为了解决这一问题,目前采用向垃圾焚烧炉内喷油来控制炉膛温度:保持炉膛足够的氧浓度值,满足垃圾焚烧的足够过剩空气系数,如果垃圾热值偏低不能满足垃圾焚烧的温度要求,向炉内喷入燃油提高炉膛温度。但是这种控制方式在经济和技术两方面存在缺陷:(1)燃油的价格高,大幅度增加垃圾焚烧处理的成本;(2)如果由于垃圾成分的不稳定、炉膛波动较大、频繁切换油枪的启动和停止,导致燃油不能连续稳定燃烧,炉内存在大量不完全燃烧产物,一氧化碳浓度增加,仍然容易导致二恶英类的大量生成和排放。

7.综上所述,现有垃圾焚烧炉,在二恶英类的炉内生成控制方面存在经济和技术缺陷,存在二恶英类排放风险,对环境造成不利影响。

技术实现要素:

8.为克服上述现有技术的不足,本发明目的是提供一种降低污染物排放的垃圾焚烧系统及其控制方法,通过控制混合风道氧浓度值,提高炉内氧含量,解决传统垃圾焚烧炉垃圾焚烧因控制不稳定产生大量不完全燃烧产物,导致二恶英类大量生成和排放问题。

9.为实现上述目的,本发明采用的技术方案是:

10.一种降低污染物排放的垃圾焚烧系统,包括垃圾焚烧炉、鼓风机和氧气罐;所述的鼓风机和氧气罐分别通过风道与混合风道连通,所述混合风道与垃圾焚烧炉内炉膛连通;通过鼓风机和氧气罐分别向混合风道内输送空气和氧气,空气和氧气混合后送入垃圾焚烧炉内供垃圾焚烧,通过控制鼓风机和氧气罐分别向混合风道输送空气和氧气的供给量,控制混合风道氧浓度值,改变垃圾焚烧炉炉膛的燃烧温度、改善垃圾的燃烧状况。

11.进一步,所述的鼓风机通过空气风道与混合风道连通,所述空气风道上设置有空气流量控制器和空气流量表;所述的氧气罐通过氧气风道同时与混合风道连通,所述氧气风道上设置有氧气流量控制器和氧气流量表。

12.进一步,所述的垃圾焚烧炉连接有给料机,通过给料机向垃圾焚烧炉内输送待焚烧垃圾;垃圾焚烧炉上还设置有炉膛温度传感器、一氧化碳浓度分析仪和氧浓度值分析仪。

13.进一步,包括主控制器,空气流量控制器和氧气流量控制器均与主控制器连接,空气流量控制器和氧气流量控制器采集的数据通过有线或无线通信方式传送给主控制器,主控制器通过控制策略给空气流量控制器和氧气流量控制器发送控制指令,对其工作进行控制。

14.进一步,所述主控制器还分别与给料机、炉膛温度传感器、一氧化碳浓度分析仪和氧浓度值分析仪连接,获取炉膛温度传感器、一氧化碳浓度分析仪和氧浓度值分析仪采集的数据,通过控制策略分别给给料机、空气流量控制器和氧气流量控制器发送控制指令。

15.一种垃圾焚烧系统的控制方法,通过控制鼓风机和氧气罐分别向混合风道输送空气和氧气的供给量,改变垃圾焚烧炉混合风道氧浓度值,控制氧浓度值范围为21%至100%,快速改变炉膛的燃烧温度、改善垃圾的燃烧状况,使炉膛内一氧化碳的浓度实测值cot低于设定的一氧化碳目标值coaim,降低剧毒物质二恶英类的生成和排放。

16.进一步,垃圾焚烧炉炉内温度与混合风道氧浓度值关系如公式(1)所示,根据公式(1)控制混合风道氧浓度值:

17.t=a

×

n

o2

×

n

o2

b

×

n

o2

c

ꢀꢀꢀ

(1)

18.其中,n

o2

为混合风道氧浓度值,单位:%;

19.t为垃圾焚烧炉炉内温度值;

20.a、b、c为常数,与垃圾焚烧炉的设计特性和运行特性有关;

21.所述垃圾焚烧炉上还设置有炉膛温度传感器,通过炉膛温度传感器采集垃圾焚烧炉炉内温度值t,根据公式(1)计算得到混合风道氧浓度值n

o2

,改变向混合风道输送空气和氧气的供给量,改变炉膛温度,进而使混合风道氧浓度值范围为21%至100%。

22.进一步,混合风道氧浓度值与空气流量值及氧气流量值关系如公式(2)所示,根据公式(2)计算控制混合风道的氧浓度值:

23.n

o2

=(f220

×

0.21 f320

×

1)

÷

(f220 f320)

ꢀꢀꢀ

(2)

24.其中,n

o2

为混合风道氧浓度值,单位:%;

25.f220为空气风道中的空气流量值;

26.f320为氧气风道中的氧气流量值;

27.鼓风机通过空气风道与混合风道连通,所述空气风道上设置有空气流量控制器;所述的氧气罐通过氧气风道同时与混合风道连通,所述氧气风道上设置有氧气流量控制器;通过空气流量控制器和氧气流量控制器控制向混合风道输送空气和氧气的供给量,改变空气风道中的空气流量值和氧气风道中的氧气流量值,根据公式(2)计算得到混合风道氧浓度值n

o2

,使混合风道氧浓度值范围为21%至100%。

28.本发明具有以下有益效果:

29.(1)本发明的降低污染物排放的垃圾焚烧系统,通过鼓风机和氧气罐分别向混合风道内输送空气和氧气,空气和氧气混合后送入垃圾焚烧炉内供垃圾焚烧,通过控制混合风道氧浓度值,可以有效控制炉膛温度,改善垃圾的燃烧状况,解决传统垃圾焚烧炉通过启停油枪控制炉膛温度造成的燃油不稳定燃烧、炉内存在大量不完全燃烧产物,一氧化碳浓度增加,仍然容易导致二恶英类的大量生成和排放问题。

30.(2)通过输送空气量和氧气量控制混合风道氧浓度值,混合风道氧浓度值可以控制在21%至100%之间,而传统垃圾焚烧炉供风的氧浓度值仅为21%,混合风道氧浓度值范围相对要大得多,调整炉膛的氧浓度值更灵活,可以比传统垃圾焚烧炉采用较低的空气过剩系数,而不用担心垃圾可燃物含量波动导致垃圾的不完全燃烧问题,通过供入氧气量和空气量变化,可以快速调整氧浓度值,降低垃圾焚烧炉空气过剩系数有效提过垃圾焚烧炉的效率。

31.(3)混合风道氧浓度值控制在21%至100%之间,相比传统垃圾焚烧炉氧浓度值大得多,更有利于垃圾的焚烧和燃尽,更有利于降低二恶英类的生成和排放,降低环境污染的风险。

32.(4)本发明通过控制混合风道氧浓度值,降低空气供入量,可以大幅度降低投入到炉膛惰性气体氮气的量,可以大幅度降低垃圾焚烧产生的烟气体积,最大时可以减少到传统垃圾焚烧炉的一半以下,大幅度减小垃圾焚烧炉烟气处理设施初投资和运行维护成本,也更有利于烟气的净化;烟气量降低,随着烟气进入到环境中的污染物总量降低,进一步降低了垃圾焚烧造成的环境风险。

33.进一步,根据垃圾焚烧炉炉内温度与混合风道氧浓度值关系式,通过炉膛温度传感器采集垃圾焚烧炉炉内温度值计算得到混合风道氧浓度值,然后改变向混合风道输送空气和氧气的供给量,改变炉膛温度,进而使混合风道氧浓度值范围为21%至100%。,根据炉内温度变化精确计算出混合风道氧浓度值,可以精确控制混合风道氧浓度值,保证垃圾充分燃烧。

34.进一步,根据混合风道氧浓度值与空气流量值及氧气流量值关系式,可以精确计算控制混合风道的氧浓度值,通过控制鼓风机和氧气罐向混合风道输送空气量和氧气的量,根据公式可以方便的计算出混合风道氧浓度值,根据炉膛一氧化碳含量及炉膛温度可以快速调整混合风道氧浓度值,控制精确灵活。

附图说明

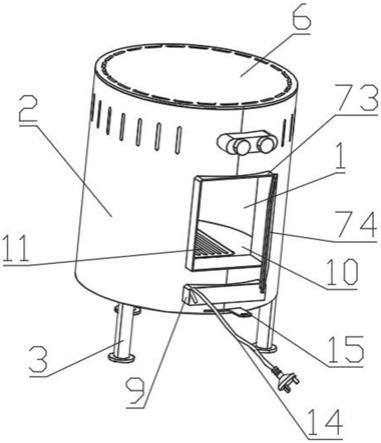

35.图1是本发明的系统结构示意图

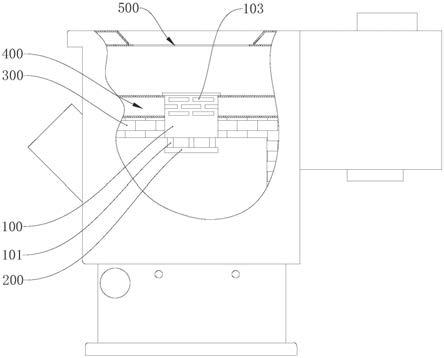

36.图2是垃圾焚烧炉炉内温度与混合风道氧浓度值关系曲线图

37.附图标记:

[0038][0039]

具体实施方式

[0040]

下面结合具体实施例对本发明作进一步详细描述,但不作为对本发明的限定。

[0041]

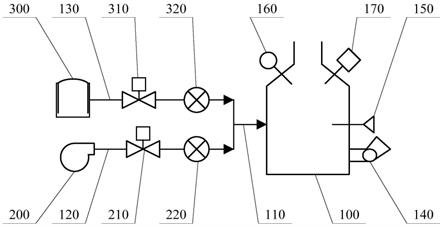

如图1所示,本发明降低污染物排放的垃圾焚烧系统包括垃圾焚烧炉100,鼓风机200和氧气罐300。所述的鼓风机200通过空气风道120与混合风道110连通,所述空气风道120上设置有空气流量控制器210和空气流量表220;所述的氧气罐300通过氧气风道130同时与混合风道110连通,所述氧气风道130上设置有氧气流量控制器310和氧气流量表320;所述混合风道110与垃圾焚烧炉100内炉膛连通。

[0042]

通过鼓风机200和氧气罐300分别向混合风道110内输送空气和氧气,空气和氧气混合后送入垃圾焚烧炉100内供垃圾焚烧,所述空气风道120和氧气风道130上分别设置有气体流量控制装置和流量监测装置,可以有效控制空气和氧气的供入量,作到精确控制。

[0043]

所述的垃圾焚烧炉100连接有给料机140,通过给料机140向垃圾焚烧炉100内输送待焚烧垃圾,通过控制给料机工作可以精确控制垃圾供给量。

[0044]

所述的垃圾焚烧炉100上还设置有炉膛温度传感器150、一氧化碳浓度分析仪160和氧浓度值分析仪170;通过炉膛温度传感器150实时采集炉膛温度,避免出现炉膛温度过低,保证垃圾充分燃烧,避免产生不完全燃烧产物,通过一氧化碳浓度分析仪160检测炉内一氧化碳浓度,实时调整炉膛供氧量和垃圾供给量,避免大量一氧化碳产生,氧浓度值分析仪170实时监测炉内氧气浓度,通过调整混合风道110向垃圾焚烧炉100供入空气的氧浓度值,保证炉膛内o2的浓度处于垃圾焚烧最佳的6~11%范围内,降低炉内二恶英的生成。

[0045]

本发明的垃圾焚烧系统设置有主控制器,所述空气风道120上设置的空气流量控制器210和氧气风道130上设置的氧气流量控制器310均与主控制器连接,空气流量控制器210和氧气流量控制器310采集的数据通过有线或无线通信方式传送给主控制器,主控制器通过控制策略给空气流量控制器210和氧气流量控制器310发送控制指令,对其工作进行控制。

[0046]

主控制器还分别与给料机140、炉膛温度传感器150、一氧化碳浓度分析仪160和氧浓度值分析仪170连接,获取炉膛温度传感器150、一氧化碳浓度分析仪160和氧浓度值分析仪170采集的数据,通过控制策略给给料机140发送控制指令,控制给料机140工作,自动控制给料机向垃圾焚烧炉100的垃圾供给量。

[0047]

本发明还提供一种上述垃圾焚烧系统的控制方法,通过空气流量控制器和氧气流量控制器协调动作,改变垃圾焚烧炉混合风道氧浓度值,控制氧浓度值范围为21%至100%,快速改变炉膛的燃烧温度、改善垃圾的燃烧状况,使炉膛内一氧化碳的浓度实测值cot低于设定的一氧化碳目标值coaim,降低剧毒物质二恶英类的生成和排放。

[0048]

主控制器获取一氧化碳浓度分析仪160采集的数据即为炉膛内一氧化碳的浓度实测值cot,通过比较cot与设定的一氧化碳目标值coaim,根据比对结果向空气流量控制器210和氧气流量控制器310发送控制指令对其工作进行控制,改变垃圾焚烧炉混合风道氧浓度值,控制混合风道氧浓度值范围为21%至100%,直至炉膛内一氧化碳的浓度实测值cot低于coaim。

[0049]

进一步,经研究发现,垃圾焚烧炉炉内温度与混合风道氧浓度值关系如公式(1)所示,本发明根据公式(1)控制混合风道氧浓度值:

[0050]

t=a

×

n

o2

×

n

o2

b

×

n

o2

c

ꢀꢀꢀ

(1)

[0051]

其中,n

o2

为混合风道氧浓度值,单位:%;

[0052]

t为垃圾焚烧炉炉内温度值;

[0053]

a、b、c为常数,与垃圾焚烧炉的设计特性和运行特性有关。

[0054]

主控制器通过获取炉膛温度传感器150采集的垃圾焚烧炉炉内温度值t,通过获得的炉内温度值t,控制空气流量控制器210和氧气流量控制器310工作,控制混合风道氧浓度值范围为21%至100%。

[0055]

如图2所示,为实际测试时获得的垃圾焚烧炉炉内温度与混合风道氧浓度值关系曲线,图2中n

o2

为混合风道氧浓度值,t为垃圾焚烧炉炉内温度,通过该实例发现,垃圾焚烧炉炉内温度与混合风道氧浓度值关系满足公式(1)规律,根据公式(1)精确控制混合风道氧浓度值,保证垃圾充分燃烧,减少炉膛内一氧化碳生成,降低剧毒物质二恶英类的生成和排放。

[0056]

进一步,混合风道氧浓度值与空气流量值及氧气流量值关系如公式(2)所示,本发明中混合风道的氧浓度值n

o2

通过公式(2)计算得到:

[0057]

n

o2

=(f220

×

0.21 f320

×

1)

÷

(f220 f320)

ꢀꢀꢀ

(2)

[0058]

其中,n

o2

为混合风道氧浓度值,单位:%;

[0059]

f220为空气风道中的空气流量值;

[0060]

f320为氧气风道中的氧气流量值。

[0061]

通过主控制器给空气流量控制器210和氧气流量控制器310发送控制指令,对其工作进行控制,按公式(2)得到混合风道氧浓度值。

[0062]

最后应该说明的是:以上实施例仅用于说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。