1.本实用新型是涉及一种焚烧系统,特别是涉及危险废物的焚烧系统。

背景技术:

2.随着工业的发展,物料加工后产生的废物日益增多,化学、医药等产业的危险废物的处置亟待解决。焚烧处置危险废物是最有效的方法之一,焚烧处置可实现危险废物的减量化和无害化处理。

3.现有的焚烧系统中,危险废物在焚烧系统的回转窑内充分燃烧产生的烟气热量,通过二燃室提温至1100℃

‑

1200℃后进入余热锅炉。余热锅炉采用辐射换热方式将膜式水冷壁内管子里的软水加热生成饱和蒸汽,以供生产车间使用。但是,生产车间所需蒸汽的温度为120℃,压力为0.2mpa,而焚烧系统出来的蒸汽的温度达204℃,压力达1.7mpa,因此,现有的焚烧系统还需安装减温减压装置对蒸汽进行减温减压,浪费了资源。

4.现有的焚烧系统中,焚烧系统出来的烟气一般是被输送至布袋除尘器进行除尘处置,但进入布袋除尘器中的烟气所包含的大颗粒粉尘会对布袋除尘器有一定的冲刷,并会造成布袋除尘器的布袋破损,从而增加经常更换布袋的维护费用。另外,粉尘直接进入布袋除尘器也会增加系统阻力和增加电耗。

5.另外,现有的焚烧系统中,余热锅炉一般是采用激波吹灰装置进行清灰。其中,激波吹灰装置是使用乙炔混合压缩空气后点火爆燃,使体积增大若干倍,从而达到吹灰的目的。但是乙炔是可燃气体,如果进气电磁阀泄漏或操作人员误操作会造成安全事故,安全风险较大。

6.因此,如何利用好这些蒸汽或烟气的余热等,对节能减排,降低危险废物处置成本,提高企业盈利有着重大意义。

技术实现要素:

7.针对上述的缺陷,本实用新型的目的在于提供一种焚烧系统,可以有效降低危险废物处置成本,解决现有技术的至少一缺陷。

8.为了实现上述目的,本实用新型提供了一种焚烧系统,其特点在于,包括:余热锅炉;分汽缸,与所述余热锅炉连通;汽轮机,与所述分汽缸连通,其中自所述余热锅炉产生的具有第一温度和第一压力的蒸汽经由所述分汽缸被输送至所述汽轮机进行减温减压后输出具有第二温度和第二压力的蒸汽;以及引风机,与所述汽轮机连接并由所述汽轮机拖动。

9.在本实用新型的一实施例中,所述焚烧系统还包括:变速箱,设置于所述汽轮机与所述引风机之间,其中所述汽轮机带动所述变速箱,所述变速箱带动所述引风机的电机。

10.在本实用新型的一实施例中,所述变速箱与所述引风机的电机的尾端之间是通过超越离合器连接;及/或,所述引风机的进风口安装有电动调节风门。

11.在本实用新型的一实施例中,所述余热锅炉设置有声波吹灰装置。

12.在本实用新型的一实施例中,所述引风机还与所述余热锅炉连通,且所述焚烧系

统还包括烟气利用装置,所述烟气利用装置包括凉水箱、热水箱以及换热器,所述凉水箱和所述热水箱均与所述换热器连通,所述换热器与所述引风机的出口管道连通,其中自所述余热锅炉产生的烟气能够经由所述引风机被输送至所述换热器,所述凉水箱内的凉水能够被输送至所述换热器并与流经所述换热器的烟气进行换热而变成热水,所述热水被输出至所述热水箱。

13.在本实用新型的一实施例中,所述凉水箱的出水口还对应设置有第一循环泵,所述热水箱的出水口还对应设置有第二循环泵。

14.在本实用新型的一实施例中,其中,所述热水箱内还设置有第一液位传感器和第二液位传感器,用于感测所述热水箱内热水的液面;其中所述第一循环泵还与所述第一液位传感器和所述第二液位传感器相连接,所述第一循环泵在所述第一液位传感器感测到所述热水箱内热水的液面达到第一高度时停止工作,所述第一循环泵在所述第二液位传感器感测到所述热水箱内热水的液面达到第二高度时开始工作;及/或,所述热水箱内还设置有温度传感器,用于感测所述热水箱内热水的温度;其中所述第一循环泵还与所述温度传感器相连接,所述第一循环泵在所述温度传感器感测到所述热水箱内热水的温度大于或等于第一设定温度时加大流量,在所述温度传感器感测到所述热水箱内热水的温度小于或等于第二设定温度时减小流量。

15.在本实用新型的一实施例中,所述烟气利用装置还包括:供暖装置,通过供暖管道连通至所述热水箱,所述供暖装置的供暖回水管道连通至所述凉水箱;及/或,拌热装置,通过拌热管道连通至所述热水箱,所述拌热装置的拌热回水管道连通至所述凉水箱;及/或,烘干装置,通过烘干管道连通至所述热水箱,所述烘干装置的烘干回水管道连通至所述凉水箱;及/或,洗浴装置,通过洗浴管道连通至所述热水箱;及/或,洗菜装置,通过洗菜管道连通至所述热水箱;其中,所述凉水箱还通过补水通道与补水装置连通,所述凉水箱内还设置有第二液位传感器,用于感测所述凉水箱内凉水的液面;其中,所述凉水箱还通过补水通道与补水装置连通,所述凉水箱内还设置有第三液位传感器和第四液位传感器,用于感测所述凉水箱内凉水的液面;其中所述补水装置还与所述第三液位传感器和所述第四液位传感器相连接,所述补水装置在所述第三液位传感器感测到所述凉水箱内凉水的液面达到第三高度时开通所述补水通道,在所述第四液位传感器感测到所述凉水箱内凉水的液面达到第四高度时关闭所述补水通道。

16.在本实用新型的一实施例中,所述焚烧系统还包括:急冷塔,与所述余热锅炉连通,自所述余热锅炉输出的烟气是被输送至所述急冷塔进行急冷处置;干式脱酸塔,与所述急冷塔连通,经急冷处置后的烟气是被输送至所述干式脱酸塔进行干式脱酸处置;以及两级旋风除尘器,与所述干式脱酸塔以及所述引风机连通,经干式脱酸处置后的烟气是被输送至所述两级旋风除尘器进行旋风除尘处置,经旋风除尘处置后的烟气是被输送至所述引风机。

17.在本实用新型的一实施例中,所述焚烧系统还包括:湿式脱酸塔,与所述换热器连通,流经所述换热器的烟气是被输送至所述湿式脱酸塔进行湿式脱酸处置;湿电除尘器,与所述湿式脱酸塔以及所述两级旋风除尘器连通,经湿式脱酸处置后的烟气以及经旋风除尘处置后的烟气是被输送至所述湿电除尘器进行湿电除尘处置,经湿电除尘处置后的烟气通过烟囱排出;及/或,回转窑及二燃室,所述回转窑连通至所述二燃室,所述二燃室连通至所

述余热锅炉,其中危险废物经所述回转窑及所述二燃室处置后产生烟气,所述烟气被输送入所述余热锅炉。

18.本实用新型通过汽轮机拖动引风机,可以用汽轮机代替减温减压装置,使得汽轮机在利用蒸汽进行减温减压的同时拖动引风机,从而减少了设备投资,降低了电耗,提高了经济效益,并达到了生产平衡,一机两用的目的。

19.进一步地,本实用新型的汽轮机通过选择使用超越离合器进行连接,如果汽轮机出现故障可快速分离,引风机的电机可带动引风机继续工作,对焚烧系统安全无影响。并且,本实用新型通过增加变速箱,可提高汽轮机的效率,加大蒸汽利用率。

20.本实用新型还通过烟气利用装置,可以充分利用引风机处烟气的余热,提高了焚烧系统的能源利用率。

21.本实用新型通过取消传统的布袋除尘器,使用两级旋风除尘器,可以把5微米以上颗粒粉尘消除,除尘效率可达90%,从而降低了系统阻力,降低了维保成本,减轻了维保劳动量。

22.本实用新型通过把余热锅炉的清灰装置更改为声波吹灰装置,清灰效果更好。由于声波吹灰装置是plc自控模式,安全性极高,因此,可以减掉吹灰现场操作人员的操作工序,减少了操作人员劳动量,又减少了设备维修量,节约了生产成本,大大杜绝了安全隐患。

附图说明

23.图1为本实用新型一较佳实施例的焚烧系统的系统结构和工艺流程示意图;

24.图2为本实用新型的焚烧系统对余热锅炉产生的蒸汽进行利用的蒸汽利用流程示意图;

25.图3为本实用新型的焚烧系统的烟气利用装置对引风机处的烟气进行利用的烟气利用流程示意图;

26.图4为本实用新型的焚烧系统的烟气除尘流程示意图。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

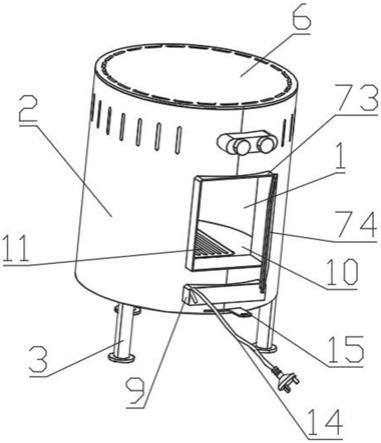

28.如图1所示,结合参考图2,本实用新型的焚烧系统100可包括余热锅炉110、分汽缸111、汽轮机112以及引风机113。所述分汽缸111是与所述余热锅炉110连通,所述汽轮机112是与所述分汽缸111连通,所述引风机113是与所述汽轮机112连接并由所述汽轮机112拖动。其中,自所述余热锅炉110产生的具有第一温度和第一压力的蒸汽可经由所述分汽缸111被输送至所述汽轮机112进行减温减压后输出具有第二温度和第二压力的蒸汽,此蒸汽可被输出至生产车间。

29.以生产车间等后工段使用蒸汽条件为温度100

‑

120℃左右、压力0.2mpa左右,焚烧余热锅炉110时所产生的蒸汽为温度204℃、压力1.7mpa为例,为避免资源浪费,本实用新型通过使用汽轮机112拖动引风机113(例如185kw),经汽轮机112进行减温减压后蒸汽的流量不变,而温度可降至110

‑

120℃,压力可降至0.2mpa左右,从而可既满足后工段的生产需求,

又节约了减温减压设备的投资成本。当然,可以理解的是,在本实用新型其他实施例中,所述第一温度和所述第一压力、以及所述第二温度和所述第二压力并不局限于上述数值,其也可为其它温度和压力,只需满足所述第二温度小于所述第一温度,所述第二压力小于所述第一压力即可,这些并不作为对本实用新型的限制。

30.本实用新型通过使用汽轮机112拖动引风机113,可以用汽轮机112代替减温减压装置,使得汽轮机112在利用蒸汽进行减温减压的同时拖动引风机113,从而减少了设备投资,降低了电耗,提高了经济效益,并达到了生产平衡,一机两用的目的。以引风机电机185kw、每年耗电1065600度电(按300天计算,电机效率按80%计算)、电费0.7元计算,利用本实用新型可年节约电费745920元。

31.如图2所示,在本实用新型中,所述焚烧系统100还可包括变速箱115,其可设置于所述汽轮机112与所述引风机113之间。较佳地,所述变速箱115与所述引风机113的电机1131的尾端之间可通过超越离合器117连接。其中,通过所述汽轮机112可带动所述变速箱115,通过所述变速箱115可带动所述引风机113的电机1131。

32.由于引风机113调节风量的转速在1000

‑

1200转/min左右,如果汽轮机运行在这个转速范围内将达不到很大的节电效果,因此,本实用新型通过增加1个变速箱115把汽轮机112的转速控制在3000转/min左右,引风机113的风量由进风口安装的电动调节风门控制,例如可将电动调节风门引到dcs上通过调整风门开度来控制风量,通过风量调节可以稳定引风机转速。本实用新型通过汽轮机112带动变速箱115,并通过变速箱115带动引风机113的电机1131,电机带动引风机113,在焚烧系统每小时产5.5吨饱和蒸汽的情况下可实现90%节电(185kw电机)效果。为保证焚烧系统的安全,本实用新型的变速箱115与引风机113之间的连接方式通过选用超越离合器,可实现假如汽轮机112出现突然故障不停机状态下实现汽轮机112与引风机113脱开,而引风机的电机仍可带动引风机113继续工作,对焚烧系统安全无影响。本实用新型通过增加变速箱,还可提高汽轮机的效率,加大蒸汽利用率。

33.如图1所示,在本实用新型的一较佳实施例中,所述引风机113还与所述余热锅炉110连通,且所述焚烧系统100还可进一步包括烟气利用装置130,以充分利用所述引风机113处烟气的余热,从而提高焚烧系统的能源利用率。

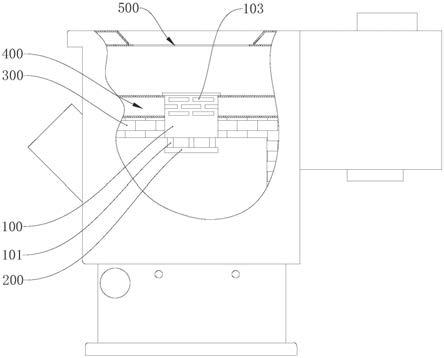

34.如图3所示,所述烟气利用装置130可包括凉水箱131、热水箱132以及换热器133。所述凉水箱131和所述热水箱132均与所述换热器133连通,所述换热器133还与所述引风机113连通。其中,自所述余热锅炉110产生的烟气能够经由所述引风机113被输送至所述换热器133,而所述凉水箱131内的凉水能够被输送至所述换热器133并与流经所述换热器133的烟气进行换热而变成热水,所述热水被输出至所述热水箱132。

35.较佳地,所述凉水箱131的出水口还可对应设置有第一循环泵1311,所述热水箱132的出水口还可对应设置有第二循环泵1321。并且,所述热水箱132内还可设置有第一液位传感器和第二液位传感器(图中未示),用于感测所述热水箱132内热水的液面。所述第一循环泵1311还与所述第一液位传感器和所述第二液位传感器相连接。其中,在所述第一液位传感器感测到所述热水箱132内热水的液面达到第一高度(即高液面高度)时,所述第一循环泵1311停止工作;在所述第二液位传感器感测到所述热水箱132内热水的液面达到第二高度(即低高液面高度)时,所述第一循环泵1311开始工作。本实用新型通过所述第一液位传感器和所述第二液位传感器与所述第一循环泵1311的高低联锁报警,可预防换热器

133满罐及缺水损坏。

36.较佳地,所述热水箱132内还可设置有温度传感器(图中未示),用于感测所述热水箱132内热水的温度。其中,所述第一循环泵1311还可与所述温度传感器相连接。在所述温度传感器感测到所述热水箱132内热水的温度大于或等于第一设定温度时,所述第一循环泵1311可加大流量;在所述温度传感器感测到所述热水箱132内热水的温度小于或等于第二设定温度时,所述第一循环泵1311可减小流量。本实用新型通过在所述热水箱132内安装所述温度传感器与所述第一循环泵1311联锁,可保证换热器133的管内走水的换热效率。

37.如图3所示,所述烟气利用装置130还可包括供暖装置134、伴热装置135、烘干装置136、洗浴装置137、洗菜装置138等装置的一或多个。其中,所述供暖装置134可通过供暖管道1341连通至所述热水箱132,所述供暖装置134的供暖回水管道1342连通至所述凉水箱131。所述拌热装置135可通过拌热管道1351连通至所述热水箱132,所述拌热装置135的拌热回水管道1352连通至所述凉水箱131。所述烘干装置136可通过烘干管道1361连通至所述热水箱132,所述烘干装置136的烘干回水管道1362连通至所述凉水箱131。所述洗浴装置137可通过洗浴管道1371连通至所述热水箱132。所述洗菜装置138可通过洗菜管道1381连通至所述热水箱132。

38.其中,所述凉水箱131还通过补水通道1391与补水装置139连通。所述凉水箱131内还可设置有第三液位传感器和第四液位传感器(图中未示),用于感测所述凉水箱131内凉水的液面。其中,所述补水装置139还与所述第三液位传感器和所述第四液位传感器相连接。在所述第三液位传感器感测到所述凉水箱131内凉水的液面达到第三高度(即低液面高度)时,所述补水装置139开通所述补水通道1391进行补水;在所述第四液位传感器感测到所述凉水箱131内凉水的液面达到第四高度(即高液面高度)时,所述补水装置139关闭所述补水通道1391停止补水。本实用新型通过在所述凉水箱131内安装所述第三液位传感器和所述第四液位传感器,实现了所述凉水箱131的高低液位与所述补水装置139的联锁,可保证循环水量。

39.由于引风机处的烟气在165℃左右,本实用新型可利用引风机处的烟气的热量装置一台换热器133,且换热器133的管(材质为不锈钢)内走水,经过换热器133换热后的热水进入热水箱132。换热后的75℃左右的热水一部分可送入办公楼、中控室、生产车间操作台等的供暖装置134中以进行供暖,一部分可送入职工洗浴室的洗浴装置137中进行调温后供工人洗澡用,一部分可送入饭堂的洗菜装置138中进行调温后为冬季饭堂洗菜用,一部分可送入生产车间的伴热装置135中以对浓稠的液体危废物料进行拌热,一部分可送入生产车间的烘干装置136中以对污水处理污泥等物料进行烘干等。供暖装置134、伴热装置135和烘干装置136的回水可进入凉水箱131内进行循环利用。

40.如图4所示,结合参考图1,本实用新型的所述焚烧系统100还可包括急冷塔120、干式脱酸塔121以及两级旋风除尘器122。其中,所述急冷塔120是与所述余热锅炉110连通,自所述余热锅炉110输出的烟气是被输送至所述急冷塔120进行急冷处置。所述干式脱酸塔121是与所述急冷塔120连通,经急冷处置后的烟气是被输送至所述干式脱酸塔121进行干式脱酸处置。所述两级旋风除尘器122是与所述干式脱酸塔121以及所述引风机113连通,经干式脱酸处置后的烟气是被输送至所述两级旋风除尘器122进行旋风除尘处置,经旋风除尘处置后的烟气是被输送至所述引风机113。在本实用新型中,所述干式脱酸塔121中可包

括有活性炭123。

41.如图1所示,本实用新型的所述焚烧系统100还可包括湿式脱酸塔131和湿电除尘器132。所述湿式脱酸塔131可与所述烟气利用装置130的换热器133连通,流经所述换热器133的烟气是被输送至所述湿式脱酸塔131进行湿式脱酸处置。所述湿电除尘器132可与所述湿式脱酸塔131以及所述两级旋风除尘器122连通,经湿式脱酸处置后的烟气以及经旋风除尘处置后的烟气是被输送至所述湿电除尘器132进行湿电除尘处置。经湿电除尘处置后的烟气可通过烟囱133排出。

42.本实用新型通过在干式脱酸塔121后增加两级旋风除尘器122,利用两级旋风除尘器122的除尘器内衬龟甲网及刚玉耐磨高温衬里,可以达到有效防止气体冲刷的目的。烟气通过旋风除尘器的环形旋流器进入旋风除尘器后,沿外壁向下做旋转运动,向下旋转的气流到达锥体底部后,转而向上,沿轴心向上旋转,最后从排出管排出。其中,气流做旋转运动时,粉尘在离心力的作用下把5μm以上的粉尘分离下来,旋风除尘器的除尘效率可达90%左右。剩下的微小粉尘进入湿电除尘器132进行烟气净化后可以达到排放标准并通过烟囱133进行排放。本实用新型取消了传统的布袋除尘器,降低了系统阻力(布袋除尘器阻力是1500

‑

2500pa,旋风除尘器阻力是1000

‑

1500pa),减少了设备投资。因旋风除尘器基本是免维护的,取消了布袋除尘器节省了大量的维护费用,减轻了维护人员的劳动量。

43.如图1所示,本实用新型的所述焚烧系统100还可包括回转窑103及二燃室104,所述回转窑103是连通至所述二燃室104,所述二燃室104是连通至所述余热锅炉110。进一步地,所述焚烧系统100还可进一步包括料坑101以及破碎装置102。其中,危险废物经所述料坑101送入所述回转窑103或被所述破碎装置102破碎之后再送入所述回转窑,经所述回转窑103及所述二燃室104处置后产生烟气,所述烟气被输送入所述余热锅炉110。

44.如图1所示,本实用新型的余热锅炉110将原来的激波吹灰装置改为采用声波吹灰装置106进行清灰。由于焚烧系统100有自己的压缩空气系统,利用原来的激波吹灰装置所留位置可以每层布置3套声波吹灰装置106,声波吹灰装置吹灰面积更大、清灰效果更好,而且维修量小、运营成本较低。由于声波吹灰装置106是plc自控模式,安全性极高,因此,可以减掉吹灰现场操作人员的操作工序,减少了操作人员劳动量,又减少了设备维修量,节约了生产成本,大大杜绝了安全隐患,解决了安全风险。在本实用新型中,所述余热锅炉110中还可以包括用于进行脱硝处置的脱硝装置105。当然,可以理解的是,在本实用新型的其他实施例中,所述焚烧系统100还可以根据实际需要增加其它装置或设备,或减少图1中所示的一或多个装置,这些同样不作为对本实用新型的限制。

45.本实用新型通过改进已有的焚烧系统,充分利用了焚烧系统产生的余热,减少烟气排放,降低系统阻力,使本实用新型的焚烧系统更节能节电。

46.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。