本发明涉及打叶复烤

技术领域:

,尤其涉及一种降低烟草醛类致香成分损耗的真空回潮方法。

背景技术:

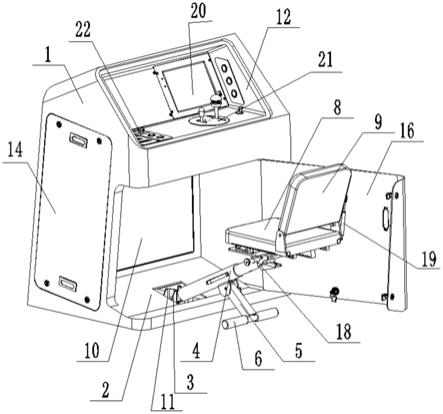

:烟草产品的香味是人的生理感官对烟草香气和吃味的综合感受,是烟气特有的风格和风味。烟草中致香成分有很多,包括酚类、醛类、酮类、脂类、萜类、杂环类等,研究表明,烟草中醛类致香物质具有优美的香气,对烟草香味有增强作用,例如:肉桂醛的甜香、糖醛的面包香和黄油香、5-甲基糠醛增加烟气的浓度、烟酰醛的和顺性质等。当下打叶复烤中真空回潮工序虽能去除一定的青杂气,复烤后片烟能保持成批原料质量的整体均一性,利于贮存保管。但研究表明,打叶复烤真空回潮过程前后,烟草中醛类物质损失明显,且跟回潮温度和湿度呈明显负相关。随着人们对烟草本香的需求提升,如何降低打叶复烤过程对醛类致香物质的损耗变得越发重要。传统真空回潮工序中原烟经过抽真空、加入100℃的饱和高温水蒸气,形成压力差和温度差,达到回潮的目的。但是在真空回潮过程中香气前体物质转化,降解后生成的小分子醛类致香物质挥发,导致加工过后的烟叶致香成分大幅度减少,感官质量明显下降,对卷烟产品的品质影响较大。目前,针对传统真空回潮工序的改进大都只强调真空回潮效果、效率和节能效果,没有过多关注片烟香气物质的损耗,且对设备要求较高,实用性不强。技术实现要素:本发明的目的是提供一种降低烟草醛类致香成分损耗的真空回潮方法,以解决上述现有技术中的问题,采用相对较低的温度和较高的湿度进行真空回潮,在保持真空回潮作用效果的前提下适当降低真空回潮强度来使醛类物质损失降到最低。本发明提供了一种降低烟草醛类致香成分损耗的真空回潮方法,其中,包括以下步骤:对待回潮烟叶进行水分检测;在待回潮样品进入回潮箱后,对所述待回潮烟叶进行真空处理;基于水分检测结果确定进行不同强度回潮箱真空度的超声雾化回潮处理,将经超声雾化后的水蒸气抽入所述回潮箱,以打破所述回潮箱的真空状态。如上所述的降低烟草醛类致香成分损耗的真空回潮方法,其中,优选的是,所述对待回潮烟叶进行水分检测,具体包括:利用近红外探头检测所述待回潮烟叶中的水分。如上所述的降低烟草醛类致香成分损耗的真空回潮方法,其中,优选的是,所述对待回潮烟叶进行真空处理具体包括:紧闭回潮筒的筒门,开启真空阀,使回潮箱的所述回潮筒与蒸汽喷射器相通;利用一定压力的蒸汽作为工作介质,使所述蒸汽的体积通过所述蒸汽喷射器的喷嘴后迅速膨胀,在所述喷嘴处产生超音速蒸汽流;在所述超音速蒸汽流的引射作用下,将所述回潮筒内的气体引入所述蒸汽喷射器的蒸汽喷射混合室,在所述回潮筒内形成低压真空状态。如上所述的降低烟草醛类致香成分损耗的真空回潮方法,其中,优选的是,在所述回潮筒内形成的低压真空状态具体包括:所述回潮筒内的压力值为0.05个标准大气压-0.1个标准大气压。如上所述的降低烟草醛类致香成分损耗的真空回潮方法,其中,优选的是,所述将经超声雾化后的水蒸气抽入所述回潮箱,以打破所述回潮箱的真空状态具体包括:利用超声波的高频振荡,将水雾化为1μm-5μm的超微粒子,利用负压差将所述超微粒子引入到回潮箱中。如上所述的降低烟草醛类致香成分损耗的真空回潮方法,其中,优选的是,所述基于水分检测结果确定进行不同强度回潮箱真空度的超声雾化回潮处理具体包括:若所述水分检测结果大于等于15%,则在进行超声雾化回潮处理时,抽真空强度为0.1个标准大气压;若所述水分检测结果小于15%,则在进行超声雾化回潮处理时,抽真空强度为0.05个标准大气压。如上所述的降低烟草醛类致香成分损耗的真空回潮方法,其中,优选的是,所述降低烟草醛类致香成分损耗的真空回潮方法还包括:对所述超声雾化回潮处理过程的控制指标进行检测。所述降低烟草醛类致香成分损耗的真空回潮方法还包括:在回潮结束后,对所述烟叶进行至少两次润叶处理,在第一次润叶处理中,温度为25℃-45℃,出口物料含水率为15.5%-16.5%,在第二次润叶处理中,温度为28℃-48℃,出口物料含水率为14%-18%。所述降低烟草醛类致香成分损耗的真空回潮方法还包括:在回潮结束后,在烤机干燥区对所述烟叶进行干燥处理,在所述干燥处理过程中,所述干燥区至少包括干燥一区、干燥二区、干燥三区和干燥四区,设置干燥一区的温度为50℃-54℃,设置干燥二区的温度为67℃-71℃,设置干燥三区的温度为62℃-66℃,设置干燥四区的温度为56℃-60℃本发明提供一种降低烟草醛类致香成分损耗的真空回潮方法,采用相对较低的温度和较高的湿度进行真空回潮,在保持真空回潮作用效果的前提下适当降低真空回潮强度来使醛类物质损失降到最低,从而提高复烤片烟质量,为卷烟产品质量提升打下了良好基础。附图说明为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步描述,其中:图1为本发明提供的降低烟草醛类致香成分损耗的真空回潮方法的实施例的流程图。具体实施方式为了使本

技术领域:

的人员更好地理解本发明实施例的方案,下面结合附图和实施方式对本发明实施例作进一步的详细说明。针对当前针对传统真空回潮工序的改进大都只强调真空回潮效果、效率和节能效果,没有过多关注片烟香气物质的损耗,且对设备要求较高,实用性不强的问题。本发明提供一种降低烟草醛类致香成分损耗的真空回潮方法,着力于对现有真空回潮工序进行改进,采用相对较低的温度和较高的湿度进行真空回潮,在保持真空回潮作用效果的前提下适当降低真空回潮强度来使醛类物质损失降到最低,从而提高复烤片烟质量,为卷烟产品质量提升打下了良好基础。如图1所示,本发明实施例提供了一种降低烟草醛类致香成分损耗的真空回潮方法,包括如下步骤:步骤s1、对待回潮烟叶进行水分检测;其中,所述对待回潮烟叶进行水分检测,具体包括:利用近红外探头检测所述待回潮烟叶中的水分。步骤s2、在待回潮烟叶进入回潮箱后,对所述待回潮烟叶进行真空处理;将需要回潮的烟叶转入回潮箱后,对装入待回潮烟叶的回潮箱进行抽真空处理。具体而言,所述步骤s2包括:步骤s21、紧闭回潮筒的筒门,开启真空阀,使回潮箱的所述回潮筒与蒸汽喷射器相通;步骤s22、利用一定压力的蒸汽作为工作介质,使所述蒸汽的体积通过所述蒸汽喷射器的喷嘴后迅速膨胀,在所述喷嘴处产生超音速蒸汽流;步骤s23、在所述超音速蒸汽流的引射作用下,将所述回潮筒内的气体引入所述蒸汽喷射器的蒸汽喷射混合室,在所述回潮筒内形成低压真空状态。其中,在所述回潮筒内形成的低压真空状态具体是指:所述回潮筒内的压力值为0.05个标准大气压-0.1个标准大气压。步骤s3、基于水分检测结果确定进行不同强度回潮箱真空度的超声雾化回潮处理,将经超声雾化后的水蒸气抽入所述回潮箱,以打破所述回潮箱的真空状态。本发明采用相对较低的温度和较高的湿度进行真空回潮,利用超声高频振荡的原理,将水雾化为超微粒子,通过风动装置,将水分带到回潮箱中,水分在回潮箱中吸热,起到一定的降低温度的作用。利用超声高频振荡,将水雾化为1μm-5μm的超微粒子,利用负压差引入到真空箱壁中。所述将经超声雾化后的水蒸气抽入所述回潮箱,以打破所述回潮箱的真空状态具体包括:利用超声波的高频振荡,将水雾化为1μm-5μm的超微粒子,利用负压差将所述超微粒子引入到回潮箱的真空箱壁中。需要说明的是,本发明对超声雾化回潮处理的时间具体不作限定,可以针对不同产地的烟叶适度延长或减少真空回潮时间,使原烟充分吸收水分,在满足打叶工序工艺要求的同时,有效降低了烟叶中醛类致香成分的损耗,进一步提高成品片烟质量和工业可用性。其中,所述基于水分检测结果确定进行不同强度回潮箱真空度的超声雾化回潮处理具体包括:若所述水分检测结果大于等于15%,则在进行超声雾化回潮处理时,抽真空强度为0.1个标准大气压;即在水分检测结果大于等于15%的情况下,进行回潮箱内压力值为0.1个标准大气压的超声雾化回潮处理。若所述水分检测结果小于15%,则在进行超声雾化回潮处理时,抽真空强度为0.05个标准大气压。即在水分检测结果小于15%的情况下,进行回潮箱内压力值为0.05个标准大气压的超声雾化回潮处理。进一步地,所述降低烟草醛类致香成分损耗的真空回潮方法还包括:步骤s4、对所述超声雾化回潮处理过程的控制指标进行检测。示例性地,需要进行检测的控制指标有:回潮箱的真空度、烟叶包芯温度、烟叶水分、回透率等。一般标准为:真空度0.15个标准大气压,烟叶含水量17%±1%,包芯温度在60℃左右,回透率≥98%。对重要指标(例如,烟叶水分,回透率等)的烟叶需要进行重新回潮,烟叶水分<16%,回透率<98%的烟叶需要进行重新回潮,直到烟叶含水量为17%±1%,回透率≥98%时,可使烟叶原料进行下一道工序。进一步地,所述降低烟草醛类致香成分损耗的真空回潮方法还包括:步骤s5、在回潮结束后,对所述烟叶进行至少两次润叶处理,在第一次润叶处理中,温度为25℃-45℃,出口物料含水率为15.5%-16.5%,在第二次润叶处理中,温度为28℃-48℃,出口物料含水率为14%-18%。通过调低润叶温度,可以进一步降低烟叶中醛类致香成分的损耗。更进一步地,所述降低烟草醛类致香成分损耗的真空回潮方法还包括:步骤s6、在回潮结束后,在烤机干燥区对所述烟叶进行干燥处理,在所述干燥处理过程中,所述干燥区至少包括干燥一区、干燥二区、干燥三区和干燥四区,设置干燥一区的温度为50℃-54℃,设置干燥二区的温度为67℃-71℃,设置干燥三区的温度为62℃-66℃,设置干燥四区的温度为56℃-60℃。通过优化干燥工艺参数,可以进一步降低烟叶中醛类致香成分的损耗。进一步地,在干燥结束后,在冷却区对烟叶进行冷却处理,冷却区温度不超过35℃。通过优化冷却工艺参数,可以进一步降低烟叶中醛类致香成分的损耗。更进一步地,在冷却结束后,在回潮区对烟叶进行回潮处理,回潮区温度不超过55℃。通过优化回潮工艺参数,可以进一步降低烟叶中醛类致香成分的损耗。在一实施例中,将投料前的烟叶样品作为空白样品,将按原有打叶复烤工艺参数生产得到的烟叶样品作为对照样品,对2019年河南许昌烟叶采用低温高湿真空回潮处理工序生产得到的烟叶样品为优化样品,具体步骤为:(1)检测河南许昌待回潮烟叶,含水率为13.75%,低于15%,按回潮箱内压力值为0.05个标准大气压的超声雾化回潮操作工序进行;(2)保持蒸汽阀门开启,利用超声高频振荡将水分雾化,注入真空箱中;(3)经过回潮,经检测,相关技术参数为:真空度:0.05个标准大气压;质量指标为:烟叶含水率:18%;包芯温度:50℃;回透率:99%;符合质量指标检测标准,可进入下一道工序。经检测,样品的醛类致香成分的含量见表1表1醛类致香物质(ug/g)空白样品30.81对照样品126.07对照样品225.90对照样品326.15优化样品127.91优化样品228.17优化样品328.05在另一实施例中,将投料前的烟叶样品作为空白样品,将按原有打叶复烤工艺参数生产得到的烟叶样品作为对照样品,对2019年福建三明烟叶采用低温高湿真空回潮处理工序生产得到的烟叶样品为优化样品,具体步骤为:(1)利用近红外探头检测福建三明待回潮烟叶,含水率为16.24%,高于15%,按回潮箱内压力值为0.1个标准大气压的超声雾化回潮操作工序进行;(2)真空回潮过程,保持蒸汽阀门开启,利用超声高频振荡将水分雾化,注入真空箱中;(3)经过一次回潮,经检测,相关技术参数为:真空度:0.1个标准大气压;相关质量指标为:烟叶含水率:17.8%;包芯温度:50℃;回透率:99%;符合质量指标检测标准,可进入下一道工序。经检测,样品的醛类致香成分的含量见表2表2由表1和表2可知,与空白样品相比,采用本发明的低温高湿真空回潮处理工序得到的四种典型醛类致香成分降低值明显小于传统真空回潮工序,说明采用本发明的低温高湿真空回潮处理工序能显著降低烟叶原料中醛类致香物质的损耗,从而提高成品片烟质量和工业可用性。本发明实施例提供的降低烟草醛类致香成分损耗的真空回潮方法,采用相对较低的温度和较高的湿度进行真空回潮,在保持真空回潮作用效果的前提下适当降低真空回潮强度来使醛类物质损失降到最低,从而提高复烤片烟质量,为卷烟产品质量提升打下了良好基础。至此,已经详细描述了本公开的各实施例。为了避免遮蔽本公开的构思,没有描述本领域所公知的一些细节。本领域技术人员根据上面的描述,完全可以明白如何实施这里公开的技术方案。虽然已经通过示例对本公开的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本公开的范围。本领域的技术人员应该理解,可在不脱离本公开的范围和精神的情况下,对以上实施例进行修改或者对部分技术特征进行等同替换。本公开的范围由所附权利要求来限定。当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。