本实用新型涉及低温容器技术领域,特别涉及一种低温储罐。

背景技术:

lng(liquefiednaturalgas,液化天然气)是一种热值高、燃烧污染小的优质能源,其存储温度为-162℃,储存设备为低温常压储罐。由于lng与外界环境存在温差且普通储罐存在无法避免的漏热,部分lng会蒸发使储罐内的压力上升。当储罐内压力达到一定值后,为确保lng的安全储存,储罐安全阀会释放掉一部分蒸发气体,以将储罐内的压力维持在许可的安全范围内。但是,释放的蒸发气体的主要成分是甲烷,甲烷属于易燃易爆气体,不仅危险性高,且造成能源大量浪费。

技术实现要素:

本实用新型的目的在于提供一种低温储罐,以解决现有技术中lng储罐由于储存压力大需要排放蒸发气体造成的能源浪费的问题。

为解决上述技术问题,本实用新型采用如下技术方案:

一种低温储罐,包括:罐体,其包括罐体本体和设于罐体本体内的气相空间中的冷凝盘管;所述罐体本体内部用于储存低温介质;所述冷凝盘管的进口和出口分别设于所述罐体本体的顶部上,所述进口供液态的冷凝介质流入冷凝盘管中;排放管路系统,其包括排放管、温度传感器和控制模块;所述排放管设于所述罐体的外部并与所述冷凝盘管的出口连接相通,用以排放汽化后的冷凝介质;所述温度传感器设于所述排放管上,用于检测流经所述排放管中的冷凝介质的温度;所述控制模块用于控制流经所述排放管中的冷凝介质的流量;所述控制模块和所述温度传感器电性连接;当所述温度传感器测得的冷凝介质的温度小于设定温度时,所述控制模块能够控制所述排放管的流量减小,以使得所述冷凝介质能够在所述冷凝盘管内完全汽化。

根据本实用新型的一个实施例,所述低温储罐还包括一压力传感器;所述压力传感器设于所述罐体本体上,用以检测所述气相空间的压力。

根据本实用新型的一个实施例,所述控制模块与所述压力传感器电连接,所述控制模块能够根据所述压力传感器测得的压力值控制所述排放管的通断。

根据本实用新型的一个实施例,所述控制模块包括控制器和调节阀;所述调节阀设于所述排放管上,用以调节经过所述排放管中的冷凝介质的流量;所述调节阀、所述温度传感器和所述压力传感器均与所述控制器电连接。

根据本实用新型的一个实施例,所述控制模块还包括与所述控制器电连接的开关阀;所述开关阀设于所述排放管上,并位于所述调节阀的上游;所述开关阀用于打开或者关断所述排放管。

根据本实用新型的一个实施例,所述罐体本体上还开设有一压力检测口,所述压力检测口与所述气相空间相通;所述压力传感器位于所述罐体的外部,并通过管道与所述压力检测口连接相通。

根据本实用新型的一个实施例,所述冷凝盘管包括内圈盘管和外圈盘管;所述外圈盘管围绕设于所述内圈盘管的外周,并与所述内圈盘管之间具有间隙;所述外圈盘管通过一连接管与所述内圈盘管连接相通。

根据本实用新型的一个实施例,所述内圈盘管和所述外圈盘管均为由上至下的螺旋状结构;所述内圈盘管的上端开口朝上为所述冷凝盘管的进口,所述外圈盘管的上端开口朝上为所述冷凝盘管的出口;所述内圈盘管的下端和所述外圈盘管的下端分别与所述连接管相接。

根据本实用新型的一个实施例,所述内圈盘管和所述外圈盘管的横截面均呈矩形。

根据本实用新型的一个实施例,所述内圈盘管、所述外圈盘管和所述连接管一体折弯成型。

由上述技术方案可知,本实用新型提供的一种低温储罐至少具有如下优点和积极效果:

1、通过设于储罐内部的冷凝盘管对储罐的气态介质进行冷凝处理。原理为,该冷凝盘管中的冷凝介质的沸点温度低于储罐内部的介质的沸点温度,冷凝介质通过汽化吸热,降低了储罐内部的温度,使得储罐内部的气体冷凝液化,有效的降低了储罐的内部压力,保证了储罐位于安全的储存压力范围内,从而无需排放气体,避免资源的浪费。

2、在冷凝盘管的排放管上设置温度传感器和控制模块,当温度传感器测得的冷凝介质的温度小于设定温度时,控制模块控制排放管的流量减小,以使得冷凝介质在冷凝盘管中完全汽化为气体。

其原理是:若测得温度小于设定温度时,则表明从冷凝盘管的出口流出的汽化后的为气态的冷凝介质中混杂有一部分的液态介质,即此时的冷凝介质为气液混合物。对此,控制模块减小了流经排放管的冷凝介质的流量,便能降低冷凝介质的排放速率,确保冷凝介质在冷凝盘管中的流动速度足够慢,有利于冷凝介质在冷凝盘管中完全汽化为气体,提高冷凝效果,且避免了冷凝介质的浪费。

附图说明

图1为本实用新型实施例中低温储罐的结构示意图。

图2为图1中的冷凝盘管的结构示意图。

附图标记说明如下:

300-液氮储罐、

1-罐体、101-压力检测口、11-罐体本体、111-液相空间、113-气相空间、12-冷凝盘管、121-内圈盘管、123-外圈盘管、125-连接管、

3-排放管路系统、31-排放管、32-控制模块、321-控制器、322-调节阀、323-开关阀、33-温度传感器、35-压力传感器、36-盘管进液管。

具体实施方式

体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

本实用新型目的是为了解决lng储罐装置不能回收lng蒸汽造成的损耗,及过压排放造成的环境污染和安全隐患,而提供一种用于储存lng的低温储罐。

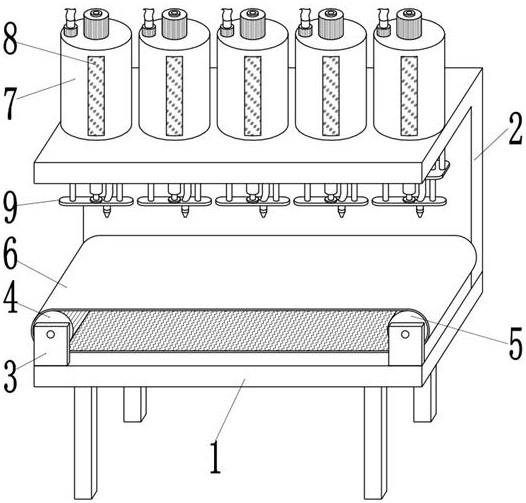

请参照图1,图1示出了本实施例提供的一种低温储罐的具体结构,其包括罐体1和设于罐体1上的排放管路系统3。

其中,罐体1包括罐体本体11和设于罐体本体11内的气相空间113中的冷凝盘管12;罐体本体11内部用于储存低温介质(本实施例中的低温介质为lng,其沸点温度为-162℃);冷凝盘管12的进口和出口分别设于罐体本体11的顶部上,进口供液态的冷凝介质(本实施例中的冷凝介质选用液氮,其沸点温度为-196.5℃)流入冷凝盘管12中。

即本实施例在低温储罐内加装液氮(liquefiednitrogen,以下简称lin)的冷凝盘管12,利用lin对lng蒸汽进行冷凝,从而无需进行lng气体的排放,节约能源。

该排放管路系统3是针对冷凝盘管12中的汽化后的液氮的排放设计的。

排放管路系统3包括排放管31、温度传感器33和控制模块32;排放管31设于罐体1的外部并与冷凝盘管12的出口连接相通,用以排放汽化后的冷凝介质;温度传感器33设于排放管31上,用于检测流经排放管31中的冷凝介质的温度;控制模块32用于控制流经排放管31中的冷凝介质的流量;控制模块32和温度传感器33电性连接。

在使用的过程中,当温度传感器33测得的冷凝介质的温度小于设定温度时,控制模块32能够控制排放管31的流量减小,以使得冷凝介质能够在冷凝盘管12内完全汽化。

其原理是:若测得温度小于设定温度时,则表明从冷凝盘管12的出口流出的汽化后的为气态的冷凝介质中混杂有一部分的液态介质,即此时的冷凝介质为气液混合物,没有汽化完全。对此,控制模块32减小了流经排放管31的冷凝介质的流量,便能降低冷凝介质的排放速率,确保冷凝介质在冷凝盘管12中的流动速度足够慢,有利于冷凝介质在冷凝盘管12中完全汽化为气体,避免了冷凝介质的浪费。

同理可得,若测得温度大于或者等于设定温度时,则表明从冷凝盘管12的出口流出的大部分为气态的冷凝介质,汽化完全。罐内的冷凝盘管12中的冷凝介质的吸热量已经达到饱和。对此,控制模块32增大了流经排放管31的冷凝介质的流量,提高冷凝介质的排放速率,加快新的冷凝介质从冷凝盘管12的进口流入管道内部,保证冷凝效果。

控制模块32包括控制器321和调节阀322。

其中,调节阀322设于排放管31上,用以调节经过排放管31中的冷凝介质的流量。调节阀322和温度传感器33均与控制器321电连接。优选地,温度传感器33在排放管31上位于调节阀322的上游。

当温度传感器33测得的冷凝介质的温度小于设定温度时,并将该温度值的电信号传输至控制器321。控制器321接收并根据该电信号发送出一控制信号至调节阀322。调节阀322受该控制信号的控制,调节自身阀口变小,从而减小排放管31的冷凝介质的流量。反之亦然。

在本实施例中,低温储罐还包括一压力传感器35。

该压力传感器35设于罐体本体11上,用以检测罐内的气相空间113的压力。如此,工作人员能够观察该压力传感器35的压力检测数值,当气相空间113的压力大于安全储存压力时,可以手动或者自动地进行相关的冷凝液化操作,从而降低罐内气压。

在本实施例中,压力传感器35的设置方式具体为:罐体本体11上还开设有一压力检测口101,压力检测口101与气相空间113相通。压力传感器35位于罐体1的外部,并通过与储罐的液位计压力表气液相管道与压力检测口101连接相通。其有益效果是压力传感器35位于罐体1外部,便于安装和维修更换。

进一步地,上述压力传感器35与控制模块32电连接。

控制模块32能够根据压力传感器35测得的压力值自动的进行控制排放管31的通断,自动化程度高。

在本实施例中,控制模块32还包括一开关阀323。

该开关阀323设于排放管31上,用于打开或者关断排放管31,从而开启或者停止冷凝作业。

优选地,开关阀323在排放管31上位于调节阀322的上游,即开关阀323相较于调节阀322更靠近冷凝盘管12的出口,便于控制排放管31的通断。

低温储罐还包括一盘管进液管36。盘管进液管36的一端与冷凝盘管12的进口连接相通,盘管进液管36的另一端与用以与外界的液氮储罐300连接相通。

在本实施例中,压力传感器35和温度传感器33均为从市场上购买的现有产品。调节阀322始终保持至少5%的开度。盘管进液管36是从市场采购的普通绝热管道。排放管31是从市场采购的普通不锈钢管道。

综上,冷凝盘管12的进口通过盘管进液管36连接液氮储罐300,冷凝盘管12的出口连接排放管31。盘管排放管31上依次设有开关阀323、温度传感器33和调节阀322。压力传感器35和温度传感器33均把检测的电信号传给控制器321,控制器321根据上述电信号控制调节阀322和开关阀323动作。

本实施例的优点在于:充分利用lin的冷能减小lng的蒸发损耗,节约大量能源,避免环境污染及安全隐患。通过控制模块32及其各个阀件实现自动控制冷凝和进lin的流量,使lin能完全汽化成氮气排出,避免浪费lin。

上述的排放管路系统3结构简单,工艺成本低,利于大范围推广利用。安全性高,自动控制冷凝,做到零排放。

在实际应用时,通过上述的冷凝盘管12的排放管路系统3,利用lin对lng蒸汽进行冷凝,将lng蒸汽的直接排放置换成氮气排放。

由于储罐漏热,lng蒸发,造成lng储罐的气相空间113的压力升高。当lng储罐中压力达到预先设定的0.7mpa(lng储罐的安全阀整定压力为1.1mpa),压力传感器35把检测到的信号传给控制器321,控制器321控制开关阀323打开,使液氮储罐300中lin进入lin冷凝盘管12。lin吸收天然气的热量,汽化成氮气,并通过排放管31排向大气,温度传感器33检测排放管31的温度。当温度传感器33测得的冷凝介质的温度小于设定温度时,并将该温度值的电信号传输至控制器321。控制器321接收并根据该电信号发送出一控制信号至调节阀322。调节阀322受该控制信号的控制,调节自身阀口变小,从而减小排放管31的冷凝介质的流量。使进入lin冷凝盘管12的液氮充分汽化为氮气。

气态天然气被吸收热量,重新冷凝成lng,回到lng储罐的液相空间111,lng储罐气相空间113的压力下降,当压力为0.65mpa时,无需进行冷凝。此时,压力传感器35把检测到的信号传给控制器321,控制器321控制开关阀323关闭,从而关断排放管31;外界的lin因为压力差停止流入冷凝盘管12。

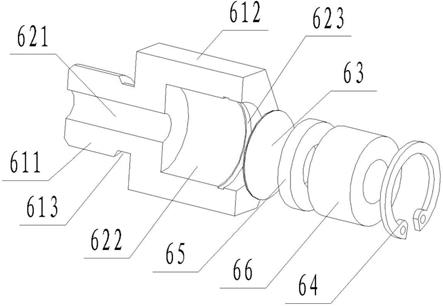

请进一步参照图2,冷凝盘管12包括内圈盘管121和外圈盘管123。

外圈盘管123围绕设于内圈盘管121的外周,并与内圈盘管121之间具有间隙;外圈盘管123通过一连接管125与内圈盘管121连接相通。

具体地,内圈盘管121和外圈盘管123均为由上至下的螺旋状结构;内圈盘管121的上端开口朝上为冷凝盘管12的进口,外圈盘管123的上端开口朝上为冷凝盘管12的出口;内圈盘管121的下端和外圈盘管123的下端分别与连接管125相接。

其有益效果是:内圈盘管121和外圈盘管123均具有多层的管道,具有足够大的换热面积,能够充分使得冷凝介质在管道内流动时充分汽化。同时,外圈盘管123的周向尺寸大于内圈盘管121的周向尺寸,外圈盘管123的上端开口构成冷凝盘管12的出口,使得经该出口排出的冷凝介质所通过的路程足够长,保证冷凝介质在盘管内部能够与罐内蒸发气体充分接触,从而能够完全吸热并汽化为气体被排出,换热效果好。

优选地,内圈盘管121和外圈盘管123的横截面均呈矩形。受限于罐内的气相空间113的容积限制,其矩形设计的周长较大,使得冷凝介质在盘管内通过的路程较长,换热效果好。

优选地,内圈盘管121、外圈盘管123和连接管125一体折弯成型,结构强度高,且便于安装和更换。当然,上述各管道还可以通过直管和弯管依次首尾焊接相连而一体成型。

本实施例提供的一种低温储罐至少具有如下优点和积极效果:

首先,通过设于储罐内部的冷凝盘管12对储罐的气态介质进行冷凝处理。原理为,该冷凝盘管12中的冷凝介质的沸点温度低于储罐内部的介质的沸点温度,冷凝介质通过汽化吸热,降低了储罐内部的温度,使得储罐内部的气体冷凝液化,有效的降低了储罐的内部压力,保证了储罐位于安全的储存压力范围内,从而无需排放气体,避免资源的浪费。

其次,在冷凝盘管12的排放管31上设置温度传感器33和控制模块32,当温度传感器33测得的冷凝介质的温度小于设定温度时,控制模块32控制排放管31的流量减小,以使得冷凝介质在冷凝盘管12中完全汽化为气体,提高冷凝效果,且避免了冷凝介质的浪费。

虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。