1.本发明属于包装桶桶盖取放技术领域,尤其涉及一种自动取盖上盖机及其自动取盖上盖方法。

背景技术:

2.现阶段,对于粉末状的物料需要先装入塑料内袋中,之后,再将装有物料的塑料内袋装入包装桶内,在上述过程中,还需要对包装桶上的桶盖进行取盖和上盖工作。目前,上述工作均是通过工作人员手动完成的,工作效率低,工作人员的劳动强度大。

技术实现要素:

3.本发明实施例提供了一种自动取盖上盖机,以实现机械化自动取盖和上盖、以及提高工作效率的目的。

4.为解决上述技术问题,本发明实施例的技术方案是:一种自动取盖上盖机,包括辊式输送机,所述辊式输送机的其中一端设有升降式带式输送机构,所述升降式带式输送机构与所述辊式输送机的输送方向垂直设置;

5.位于所述升降式带式输送机构上游的所述辊式输送机的两侧设有桶体夹持装置,位于所述桶体夹持机构上方的所述辊式输送机的机体上设有桶盖取放装置。

6.作为一种改进,所述桶体夹持装置包括弧形夹持机构,所述弧形夹持机构包括设置于所述机体两侧的连接座,每个所述连接座上均设有第一直线驱动元件,每个所述第一直线驱动元件均驱动有滑座,两所述滑座的滑动方向相反,且每个所述滑座上均设有位于所述辊式输送机上方的夹板,两所述夹板相互靠近的一侧均设有弧形定位槽。

7.作为进一步的改进,所述夹板上转动安装有多根辊轴,所述辊轴竖向设置、并布置于所述弧形定位槽两侧;所述辊轴上设有橡胶保护层。

8.作为再进一步的改进,所述夹板与所述滑座之间设有竖向设置的连接杆,所述连接杆设置于相邻两所述输送辊之间;两所述连接座之间的至少两根位于所述输送辊下方的导杆,两所述滑座滑动安装于所述导杆上。

9.作为更进一步的改进,所述桶体夹持装置包括还包括方形夹持机构,所述方形夹持机构包括设置于所述辊式输送机两侧的立柱,所述立柱上设有高于所述夹板设置的第二直线驱动元件,所述第二直线驱动元件上设有夹臂,所述夹臂上设有方形定位槽;所述夹臂设置于所述夹板的正上方。

10.作为又进一步的改进,所述导杆上设有安装座,所述安装座的两端均设有竖向设置的第三直线驱动元件,每个所述第三直线驱动元件均驱动有多根档杆,所述档杆竖向布置、并设置于相邻两所述输送辊之间,两所述第三直线驱动元件上的所述档杆分布于所述夹板的两端。

11.作为又进一步的改进,所述桶盖取放装置包括设置于所述机架上设有支撑座,所述支撑座上设有竖向滑动机构驱动的安装平台,所述安装平台相对于所述辊式输送机的输

送方向偏转一角度设置;

12.所述安装平台上设有真空发生器、以及与所述真空发生器连通的多个吸盘,所述吸盘的吸取端朝向所述辊式输送机;所述吸盘为具有弹簧的真空吸盘。

13.作为又进一步的改进,所述安装平台的两端均设有卡装机构,所述卡装机构包括设置于所述安装平台上的至少两根导向杆,所述导向杆的两端均凸出所述安装平台的两端,且所述导向杆的两端端部均设有安装板,所述安装板上设有第四直线驱动元件;

14.位于所述安装板和所述安装平台之间的所述导向杆上滑动安装有滑板,所述滑板由所述第四直线驱动元件进行驱动,所述滑板上设有至少两个向所述辊式输送机方向延伸的卡装杆,所述吸盘的底端高于所述卡装杆的低端设置。

15.作为又进一步的改进,所述竖向滑动机构包括固定安装于所述支撑座上的固定座,所述固定座上竖向设有与所述安装平台相连的第五直线驱动元件;所述固定座上还滑动安装有至少两根竖向设置的导向轴,所述导向轴的一端与所述安装平台固定连接在一起;

16.所述安装平台或所述滑板上设有用于限制所述滑板移动位移的第一限位柱;所有所述导向轴的另一端设有限位板,所述限位板上设有第二限位柱,所述第二限位柱竖向设置、并朝向所述固定座;

17.所述辊式输送机的所述机体上还设有护罩,所述升降式带式输送机构、所述桶体夹持装置和所述桶盖取放装置均位于所述护罩内;所述护罩上设有防护门,所述防护门上设有行程开关;所述护罩上还设有桶体进口、桶体出口和进料口,所述桶体进口和桶体出口分布于所述辊式输送机的输送方向上、且设置于所述护罩的两侧,所述进料口设置于所述升降式带式输送机构输送方向的所述护罩上。

18.采用了上述技术方案后,本发明实施例的效果是:

19.由于该自动取盖上盖机包括辊式输送机,辊式输送机的其中一端设有升降式带式输送机构,升降式带式输送机构与辊式输送机的输送方向垂直设置;位于升降式带式输送机构上游的辊式输送机的两侧设有桶体夹持装置,位于桶体夹持机构上方的辊式输送机的机体上设有桶盖取放装置,基于上述结构,该自动取盖上盖机在工作中,辊式输送机对包装桶进行输送,之后通过桶体夹持装置来对包装桶的桶体进行夹持,以保证桶体位置的固定性,以保证后续取盖和上盖的精确度,之后通过桶盖取放装置来将桶盖进行拾取,之后,桶体夹持装置回位、辊式输送机继续对桶体进行输送,当桶体到达升降式带式输送机构后,升降式带式输送机构升起、并进行输送,之后,将装有物料的内袋装入包装桶内,之后,升降式带式输送机构方向输送,当输送至辊式输送机后,升降式带式输送机构降落,装有物料的桶体落至辊式输送机上,之后辊式输送机往回输送,到达桶体夹持装置后被夹持,桶盖取放装置将拾取的桶盖放置在桶体上,之后,辊式输送机再次往升降式带式输送机构方向输送,进而完成输出工作。

20.综上所述,采用该自动取盖上盖机,实现了机械化自动取盖和上盖,且取盖和上盖精度高,工作连续性强,不仅有效提高了工作效率,而且大大降低了工作人员的劳动强度。

21.由于桶体夹持装置包括弧形夹持机构,弧形夹持机构包括设置于机体两侧的连接座,每个连接座上均设有第一直线驱动元件,每个第一直线驱动元件均驱动有滑座,两滑座的滑动方向相反,且每个滑座上均设有位于辊式输送机上方的夹板,两夹板相互靠近的一

侧均设有弧形定位槽,从而具有弧形结构的包装桶输送至夹板位置时,两第一直线驱动元件分别驱动滑座、及设置于滑座上的夹板向桶体方向靠近,在移动中通过夹板来对弧形结构的桶体进行夹持、通过弧形定位槽来对弧形结构的桶体进行卡装式定位,结构简单,夹持定位效果好。

22.由于夹板上转动安装有多根辊轴,辊轴竖向设置、并布置于弧形定位槽两侧,从而在辊式输送机对具有弧形结构的包装桶进行输送的过程中,通过转动的辊轴将包装桶导送至弧形定位槽内、及从弧形定位槽内导出,保证了包装桶在被精确夹持过程中移动的顺畅性;由于辊轴上设有橡胶保护层,从而通过橡胶保护层的自身弹性来起到弹性缓冲的保护作用,避免了辊轴与包装桶硬性接触而造成包装桶的损伤。

23.由于夹板与滑座之间设有竖向设置的连接杆,连接杆设置于相邻两输送辊之间;两连接座之间的至少两根位于输送辊下方的导杆,两滑座滑动安装于导杆上,从而通过连接杆在夹板与滑座之间的过渡,提升了两连接座之间的结构强度,同时为滑座的滑动的提供导向和支撑,通过导杆在两连接座之间的过渡,实现了位于输送辊下方的滑座和位于输送辊上方的夹板之间的连接;通过导杆位于输送辊下方的结构,使得输送辊的下方空间进行充分的利用,避免占用输送辊上方的过多空间而与其它部件造成干涉,同时便于设置第三直线驱动元件和档杆。

24.由于桶体夹持装置包括还包括方形夹持机构,方形夹持机构包括设置于辊式输送机两侧的立柱,立柱上设有高于夹板设置的第二直线驱动元件,第二直线驱动元件上设有夹臂,夹臂上设有方形定位槽,从而当包装桶(方形的)被辊式输送机输送至方形夹持机构位置时,两第二直线驱动元件分别驱动夹臂向桶体方向靠近、并进行夹持,通过方形定位槽来对方形桶体进行卡装式定位,结构简单,夹持定位效果好。

25.由于夹臂设置于夹板的正上方,从而实现了桶盖取放装置在同一位置便可完成对方形桶盖和弧形结构桶盖的取盖和上盖工作,无需移动,工序少,取盖和上盖工作精确度高。

26.由于导杆上设有安装座,安装座的两端均设有竖向设置的第三直线驱动元件,每个第三直线驱动元件均驱动有多根档杆,档杆竖向布置、并设置于相邻两输送辊之间,两第三直线驱动元件上的档杆分布于所述夹板的两端,从而通过档杆来对包装桶进行阻挡,避免了弧形夹持机构或方形夹持机构未将包装桶夹住就被辊式输送机往下游输送的问题;同时,辊式输送机在输送工作中无需进行频繁的停机操作。

27.由于桶盖取放装置包括设置于机架上设有支撑座,支撑座上设有竖向滑动机构驱动的安装平台,安装平台相对于辊式输送机的输送方向偏转一角度设置;安装平台上设有真空发生器、以及与真空发生器连通的多个吸盘,吸盘的吸取端朝向辊式输送机;吸盘为具有弹簧的真空吸盘,从而在桶体夹持装置对包装桶夹持后,竖向滑动机构带动安装平台下行、并靠近包装桶,之后真空发生器工作、并产生吸力,吸盘便会吸取桶盖,反之,释放桶盖,结构简单,对桶盖的吸取和释放的效果好、且动作完成快速;由于吸盘为具有弹簧的真空吸盘,从而在与桶盖进行接触时,通过弹簧可使吸盘进行浮动式缓冲,避免硬性接触而相互造成伤害。

28.由于安装平台的两端均设有卡装机构,卡装机构包括设置于安装平台上的至少两根导向杆,导向杆的两端均凸出安装平台的两端,且导向杆的两端端部均设有安装板,安装

板上设有第四直线驱动元件;位于安装板和安装平台之间的导向杆上滑动安装有滑板,滑板由第四直线驱动元件进行驱动,滑板上设有至少两个向辊式输送机方向延伸的卡装杆,吸盘的底端高于卡装杆的低端设置,从而在安装平台向下移动、并靠近桶盖后,安装平台两端的第四直线驱动元件驱动滑板在导向杆移动(两滑板相互靠拢),在两滑板移动的过程中,卡装杆会拨动包装桶,以使包装桶与安装平台的中心找正(尤其是方形桶,两滑板分布于方形桶相对的两个角处,卡装杆便于会分布在方形桶的四个边上,进而滑板在移动中完成找正工作),结构简单,构思巧妙,对正效果好,有利于对桶盖进行精确的吸取和释放工作。

29.由于竖向滑动机构包括固定安装于支撑座上的固定座,固定座上竖向设有与安装平台相连的第五直线驱动元件;固定座上还滑动安装有至少两根竖向设置的导向轴,导向轴的一端与安装平台固定连接在一起,从而在实现安装平台的竖向移动时,第五直线驱动元件驱动安装平台动作,在动作的过程中,导向轴在固定座上进行直线移动,结构简单,竖向移动稳定、可靠。

30.由于安装平台或滑板上设有用于限制滑板移动位移的第一限位柱,从而通过第一限位柱来限制滑板的移动位移,进而避免了卡装杆移动位移过大而对桶盖造成伤害;由于所有导向轴的另一端设有限位板,限位板上设有第二限位柱,第二限位柱竖向设置、并朝向固定座,从而通过限位板来对多根导向轴进行连接,保证了导向轴移动的直线性,通过第二限位柱来限制安装平台的移动位移,避免了移动位移过大而影响正常的桶盖取放工作。

31.由于辊式输送机的机体上还设有护罩,升降式带式输送机构、桶体夹持装置和桶盖取放装置均位于护罩内,从而通过护罩起到防护作用,保证工作过程中的安全性;由于护罩上设有防护门,防护门上设有行程开关,从而实现防护门开启便停机的效果,进一步保证了使用的安全性;由于护罩上还设有桶体进口、桶体出口和进料口,桶体进口和桶体出口分布于辊式输送机的输送方向上、且设置于护罩的两侧,进料口设置于升降式带式输送机构输送方向的护罩上,实现了包装桶的进入和输出、及物料的输入均有相应的独立工作口,互不干涉。

32.本发明实施例还提供了一种自动取盖上盖方法,以实现机械化自动取盖和上盖、以及提高工作效率的目的。

33.一种自动取盖上盖方法,该自动取盖上盖方法使用了上述所述的自动取盖上盖机,其包括以下步骤:

34.s1、通过辊式输送机对包装桶进行输送、并由桶体进口进入到护罩内;

35.s2、当输送至桶体夹持装置附近时,位于桶体夹持装置下游的档杆由第三直线驱动元件进行驱动、并对包装桶进行阻挡,之后,通过桶体夹持装置来对桶体进行夹持;

36.s3、当包装桶为弧形过渡的形状时,采用弧形夹持机构进行夹持,具体为:在包装桶的输送中,第一直线驱动元件驱动滑座靠近包装桶,同时,通过辊轴的引导来将包装桶导送至弧形定位槽内,进而完成夹板对包装桶的夹持;

37.s4、当包装桶为方形时,采用方形夹持机构进行夹持,具体为:在包装桶的输送中,第二直线驱动元件驱动夹臂靠近包装桶、并通过方形定位槽来对包装桶进行约束,进而完成夹臂对包装桶的夹持;

38.s5、在上述s3或s4工序中的包装桶被可靠夹持后,第五直线驱动元件驱动安装平

台向包装桶方向靠近,同时,真空发生器工作,吸盘吸取包装桶上的桶盖;

39.s6、由于安装平台相对于辊式输送机的输送方向偏转一角度设置,故在吸盘吸取桶盖前,第四直线驱动元件驱动滑板在导向杆上移动,同时,卡装杆会拨动包装桶,以实现包装桶位置的找正,且能起到包装桶被吸取后进行辅助卡装;之后,被吸取的桶盖被安装平台带动上升;

40.s7、桶体夹持装置和档杆回位,包装桶的桶体通过辊式输送机输送至升降式带式输送机构位置;

41.s8、升降式带式输送机构上升、并带动桶体向进料口方向输送,之后,将装有物料的内袋装入桶体内,之后,升降式带式输送机构反向输送,输送至辊式输送机位置后,升降式带式输送机构下降,装有物料的桶体落至辊式输送机上的输送辊上;

42.s9、辊式输送机反向输送,当输送至桶体夹持装置时,位于桶体夹持装置上游的档杆由第三直线驱动元件进行驱动、并对桶体进行阻挡,之后,桶体夹持装置对桶体进行夹持,安装平台下落、并将桶盖释放至桶体上,之后,桶体夹持装置和档杆回位;

43.s10、辊式输送机再次反向输送、并通过桶体出口输出。

44.采用了上述技术方案后,本发明实施例的效果是:实现了机械化自动取盖和上盖,且取盖和上盖精度高,工作连续性强,不仅有效提高了工作效率,而且大大降低了工作人员的劳动强度。

附图说明

45.下面结合附图和实施例对本发明进一步说明。

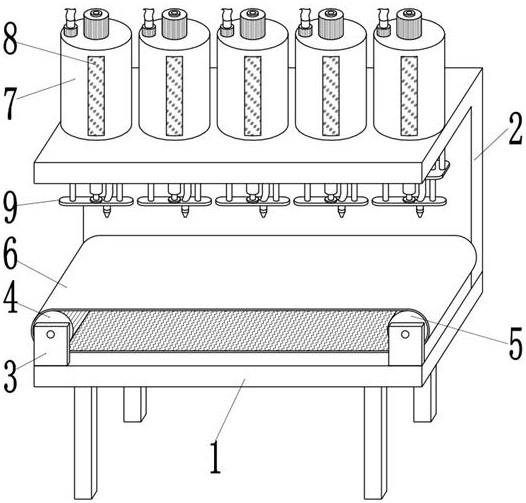

46.图1是本发明实施例的结构示意图;

47.图2是图1带有护罩的结构示意图;

48.图3是图1的轴测图;

49.图4是图3中桶体夹持装置与辊式输送机配合的结构示意图;

50.图5是图4中桶体夹持装置的结构示意图;

51.图6是图1中桶盖取放装置和辊式输送机配合的放大图;

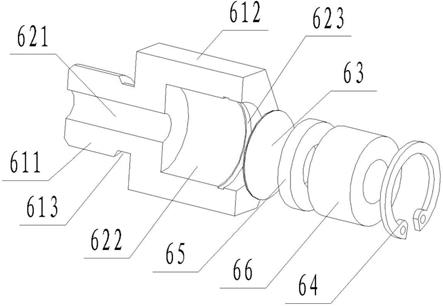

52.图7是图6中桶盖取放装置的结构示意图;

53.图8是图7的俯视图;

54.图9是图7的左视图;

55.其中,1

‑

辊式输送机;101

‑

机体;102

‑

输送辊;103

‑

护罩;104

‑

防护门;105

‑

护栏;2

‑

升降式带式输送机构;201

‑

升降座;202

‑

输送带;203

‑

第六直线驱动元件;204

‑

导向轴;3

‑

桶体夹持装置;300

‑

导杆;301

‑

连接座;302

‑

第一直线驱动元件;303

‑

滑座;304

‑

夹板;305

‑

弧形定位槽;306

‑

辊轴;307

‑

连接杆;308

‑

安装座;309

‑

第三直线驱动元件;310

‑

档杆;311

‑

立柱;312

‑

第二直线驱动元件;313

‑

夹臂;314

‑

方形定位槽;4

‑

桶盖取放装置;401

‑

支撑座;402

‑

安装平台;403

‑

真空发生器;404

‑

吸盘;405

‑

弹簧;5

‑

竖向滑动机构;501

‑

固定座;502

‑

第五直线驱动元件;503

‑

导向轴;504

‑

限位板;505

‑

第二限位柱;6

‑

卡装机构;601

‑

导向杆;602

‑

安装板;603

‑

第四直线驱动元件;604

‑

滑板;605

‑

卡装杆;7

‑

第一限位柱;8

‑

传感器。

具体实施方式

56.下面通过具体实施例对本发明作进一步的详细描述。

57.如图1至图3共同所示,一种自动取盖上盖机,包括辊式输送机1,该辊式输送机1的其中一端设有升降式带式输送机构2,该升降式带式输送机构2与辊式输送机1的输送方向垂直设置;位于升降式带式输送机构2上游的辊式输送机1的两侧设有用于对包装桶(参见图1中双点划线的所示)进行夹持的桶体夹持装置3,位于桶体夹持机构3上方的辊式输送机1的机体101上设有桶盖取放装置4。

58.如图4和图5共同所示,该桶体夹持装置3包括弧形夹持机构,该弧形夹持机构包括设置于机体101两侧的连接座301,每个连接座301上均设有第一直线驱动元件302,每个第一直线驱动元件302均驱动有滑座303,两滑座303的滑动方向相反,且每个滑座303上均设有位于辊式输送机1上方的夹板304,两夹板304相互靠近的一侧均设有弧形定位槽305。

59.作为优选,该夹板304上转动安装有多根辊轴306,该辊轴306竖向设置、并布置于弧形定位槽305两侧;该辊轴306上设有橡胶保护层。

60.在本方案中,该夹板304与滑座303之间设有竖向设置的连接杆307,该连接杆307设置于辊式输送机1上的相邻两输送辊102之间;两连接座301之间的至少两根位于输送辊306下方的导杆300,两滑座303滑动安装于导杆300上;该导杆300上设有安装座308,该安装座308的两端均设有竖向设置的第三直线驱动元件309,每个第三直线驱动元件309均驱动有多根档杆310,该档杆310竖向布置、并设置于相邻两输送辊102之间,两第三直线驱动元件309上的档杆310分布于夹板304的两端,即:分布于夹板304的上游和下游。

61.该桶体夹持装置3包括还包括方形夹持机构,该方形夹持机构包括设置于辊式输送机1两侧的立柱311,该立柱311上设有高于夹板304设置的第二直线驱动元件312,该第二直线驱动元件312上设有夹臂313,该夹臂313上设有方形定位槽314;该夹臂313设置于夹板304的正上方。

62.如图6至图9共同所示,该桶盖取放装置4包括设置于机架101上设有支撑座401,该支撑座401上设有竖向滑动机构5驱动的安装平台402,该安装平台402相对于辊式输送机1的输送方向偏转一角度设置,在本方案中,偏转角度在30

‑

60度之间,优选为45度;该安装平台402上设有真空发生器403、以及与真空发生器403连通的多个吸盘404,该吸盘404的吸取端朝向辊式输送机1;该吸盘404为具有弹簧405的真空吸盘。

63.该安装平台402的两端均设有卡装机构6,该卡装机构6包括设置于安装平台402上的至少两根导向杆601,该导向杆601的两端均凸出安装平台402的两端,且导向杆601的两端端部均设有安装板602,该安装板602上设有第四直线驱动元件603;位于安装板602和安装平台402之间的导向杆601上滑动安装有滑板604,该滑板604由第四直线驱动元件603进行驱动,该滑板604上设有至少两个向辊式输送机1方向延伸的卡装杆605,该吸盘404的底端高于卡装杆605的低端设置。

64.该竖向滑动机构5包括固定安装于支撑座401上的固定座501,该固定座501上竖向设有与安装平台402相连的第五直线驱动元件502;该固定座501上还滑动安装有至少两根竖向设置的导向轴503,该导向轴503的一端与安装平台402固定连接在一起。

65.该安装平台402或滑板604的其中之一上设有用于限制滑板604移动位移的第一限位柱7;所有导向轴503的另一端设有限位板504,该限位板504上设有第二限位柱505,该第

二限位柱505竖向设置、并朝向固定座501。

66.如图2所示,该辊式输送机1的机体101上还设有护罩103,该升降式带式输送机构2、桶体夹持装置3和桶盖取放装置4均位于护罩103内;该护罩103上设有防护门104,该防护门104上设有行程开关(图中未示出);该护罩104上还设有桶体进口、桶体出口和进料口(图中未以标号的形式示出),该桶体进口和桶体出口分布于辊式输送机1的输送方向上、且设置于护罩103的两侧,该进料口设置于升降式带式输送机构2输送方向的护罩103上,即:桶体进口和桶体出口成直线布置,进料口所在位置的直线与桶体进口和桶体出口的连线垂直设置。

67.如图3所示,该升降式带式输送机构2包括升降座201,该升降座201上设有多个驱动机构(电机驱动的带传动机构、链传动机构等)驱动的输送带202,该输送带202的输送方向与输送辊102的长度方向平行设置、且每根输送带202设置于相邻两输送辊102之间;该升降座201由第六直线驱动元件203进行竖向驱动,该升降座201与机体101之间也设有多根导向轴204。

68.在本方案中,该第一直线驱动元件302至第六直线驱动元件203均为气缸或油缸;位于输送辊102两侧的机架101两侧、及与升降式带式输送机构2对应位置的机架101两侧均设有护栏105;位于夹板304上游和下游的机架101上、及升降座201上均设有传感器8(参见图3和图4)。

69.本发明实施例还提供了一种自动取盖上盖方法,该自动取盖上盖方法使用了上述所述的自动取盖上盖机,其包括以下步骤:

70.s1、通过辊式输送机1对包装桶(包括方形、圆形等形状的包装桶)进行输送、并由桶体进口进入到护罩103内;

71.s2、当输送至桶体夹持装置3附近时,位于桶体夹持装置3下游的档杆310由第三直线驱动元件309进行驱动、并对包装桶进行阻挡,之后,通过桶体夹持装置3来对桶体进行夹持;

72.s3、当包装桶为弧形过渡的形状时,采用弧形夹持机构进行夹持,具体为:在包装桶的输送中,第一直线驱动元件302驱动滑座303靠近包装桶,同时,通过辊轴306的引导来将包装桶导送至弧形定位槽305内,进而完成夹板304对包装桶的夹持;

73.s4、当包装桶为方形时,采用方形夹持机构进行夹持,具体为:在包装桶的输送中,第二直线驱动元件312驱动夹臂313靠近包装桶、并通过方形定位槽314来对包装桶进行约束,进而完成夹臂313对包装桶的夹持;

74.s5、在上述s3或s4工序中的包装桶被可靠夹持后,第五直线驱动元件502驱动安装平台402向包装桶方向靠近,同时,真空发生器403工作,吸盘404吸取包装桶上的桶盖;

75.s6、由于安装平台402相对于辊式输送机1的输送方向偏转一角度设置,故在吸盘404吸取桶盖前,第四直线驱动元件603驱动滑板604在导向杆601上移动,同时,卡装杆605会拨动包装桶,以实现包装桶位置的找正,且能起到包装桶被吸取后进行辅助卡装;之后,被吸取的桶盖被安装平台402带动上升;

76.s7、桶体夹持装置3和档杆310回位,包装桶的桶体通过辊式输送机1输送至升降式带式输送机构2位置;

77.s8、升降式带式输送机构2上升、并带动桶体向进料口方向输送,之后,将装有物料

的内袋装入桶体内,之后,升降式带式输送机构2反向输送,输送至辊式输送机1位置后,升降式带式输送机构2下降,装有物料的桶体落至辊式输送机1上的输送辊102上;

78.s9、辊式输送机1反向输送,当输送至桶体夹持装置时,位于桶体夹持装置3上游的档杆310由第三直线驱动元件309进行驱动、并对桶体进行阻挡,之后,桶体夹持装置3对桶体进行夹持,安装平台402下落、并将桶盖释放至桶体上,之后,桶体夹持装置3和档杆310回位;

79.s10、辊式输送机1再次反向输送、并通过桶体出口输出。

80.以上所述实施例仅是对本发明的优选实施方式的描述,不作为对本发明范围的限定,在不脱离本发明设计精神的基础上,对本发明技术方案作出的各种变形和改造,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。