1.本发明涉及一种耐腐蚀钕铁硼磁体的生产方法。

背景技术:

2.烧结钕铁硼材料是一种活泼的合金材料,而且其材质疏松多孔,非常容易被氧化和腐蚀,因此,需要在烧结钕铁硼材料表面涂镀其他耐氧化腐蚀的材料。电镀是钕铁硼行业中应用非常广泛的一种防护手段,常见的电镀方法有电镀锌。

3.cn111549361a公开了一种钕铁硼永磁材料表面镀双层锌的方法。该方法包括如下步骤:对钕铁硼永磁材料进行常规磨光,采用喷头向钕铁硼永磁材料喷射冷却液;采用去离子水对钕铁硼永磁材料进行全面冲洗,然后将钕铁硼永磁材料浸没在温度为40~60℃的清水和防锈剂的混合液中,超声波浸泡70~80s;将钕铁硼永磁材料浸没在硝酸混合溶液中进行常规酸洗除锈,然后在氢氟酸中浸泡,热水清洗,烘干,静置,使其表面温度降至室温;对钕铁硼永磁材料进行硫酸盐电镀锌,形成底锌层,然后进行钾盐镀锌,形成表锌层;对镀锌后的钕铁硼永磁材料表面进行钝化。该方法表层为锌镍合金层,且镍的价格较为昂贵。

4.cn110791787a公开了一种钕铁硼永磁材料表面镀双层锌的方法。该方法包括如下步骤:(1)对钕铁硼永磁材料除油;(2)清洗除油后的钕铁硼永磁材料,然后对钕铁硼永磁材料进行酸洗;(3)对酸洗后的钕铁硼永磁材料活化;(4)对钕铁硼永磁材料进行硫酸盐电镀锌,形成底锌层;(5)对钕铁硼永磁材料进行钾盐镀锌,形成表锌层;(6)对镀锌后的钕铁硼永磁材料表面进行钝化。该方法得到的钕铁硼永磁材料中性盐雾实验120h部分试样有白锈出现,这表明表锌层已经开始被腐蚀。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种耐腐蚀钕铁硼磁体的生产方法,该生产方法能够提高钕铁硼磁体的耐腐蚀性。

6.本发明提供一种耐腐蚀钕铁硼磁体的生产方法,包括如下步骤:

7.(1)将经过镀前处理的钕铁硼磁体进行硫酸盐电镀锌,得到单镀锌层覆盖的磁体;

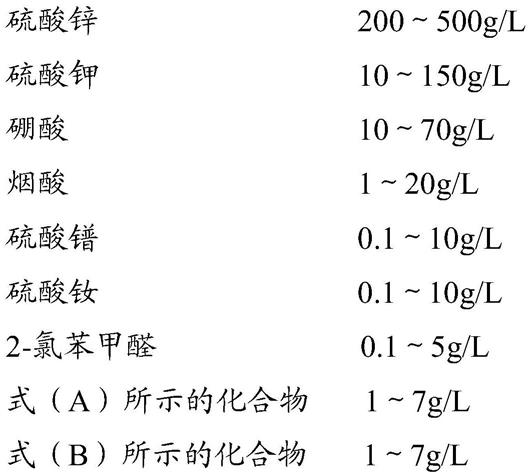

8.其中,硫酸盐电镀锌的电镀液中包含:

[0009][0010][0011]

式(a)中,r1和r2分别独立地选自c3~c20的烷基;

[0012][0013]

式(b)中,n选自4~15的整数,r3选自c3~c15的烷基;

[0014]

(2)将单镀锌层覆盖的磁体进行氯化锌电镀锌,得到双镀层覆盖的磁体。

[0015]

根据本发明的生产方法,优选地,式(a)中,r1和r2分别独立地选自c6~c15的烷基。

[0016]

根据本发明的生产方法,优选地,式(b)中,n选自6~12的整数,r3选自c4~c12的烷基。

[0017]

根据本发明的生产方法,优选地,式(a)所示的化合物为α

‑

磺基

‑

ω

‑

壬基苯氧基聚氧乙烯基醚钠盐,式(b)所示的化合物为α

‑2‑

乙基己基

‑

ω

‑

羟基聚乙二醇。

[0018]

根据本发明的生产方法,优选地,硫酸盐电镀锌的电流密度为0.05~1.5a/dm2,硫酸盐电镀锌形成的镀层的厚度为1~10μm。

[0019]

根据本发明的生产方法,优选地,所述氯化锌电镀锌的电镀液包括:100~300g/l

氯化钾、30~150g/l氯化锌、10~50g/l硼酸、0.1~5g/l主光亮剂和1~7g/l辅助光亮剂。

[0020]

根据本发明的生产方法,优选地,所述氯化锌电镀锌的电流密度为0.05~1.5a/dm2,氯化锌电镀锌形成的镀层的厚度为5~20μm。

[0021]

根据本发明的生产方法,优选地,还包括如下步骤:

[0022]

(3)将双镀层覆盖的磁体清洗、出光;将出光后的磁体清洗,得到待钝化磁体;

[0023]

(4)采用三价铬对待钝化磁体进行钝化,然后水洗,得到耐腐蚀钕铁硼磁体。

[0024]

根据本发明的生产方法,优选地,钝化液的ph为2~6,钝化温度为20~50℃,钝化时间为20~60s。

[0025]

根据本发明的生产方法,优选地,还包括如下步骤:

[0026]

采用超声除油法对钕铁硼磁体除油,将除油后的钕铁硼磁体采用1~10vol%硝酸酸洗,将除油和酸洗后的钕铁硼磁体在1~5vol%盐酸中活化,得到经过镀前处理的钕铁硼磁体。

[0027]

氯化锌电镀其中的氯离子会对钕铁硼磁体产生腐蚀,本发明在氯化锌电镀之前先进行硫酸锌电镀,本发明的硫酸锌电镀液中含有硫酸镨和硫酸钕,将其联合使用能够更好地提高镀层的致密度和均匀性,且其与镀液中的其他物质配合,能够进一步降低氯化锌镀层中的氯离子对钕铁硼磁体的腐蚀性,提高钕铁硼磁体的耐腐蚀性。

具体实施方式

[0028]

下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0029]

本发明中,“经过镀前处理的钕铁硼磁体”可以是采用常规方法进行镀前处理的钕铁硼磁体。例如,将钕铁硼磁体经过除油、酸洗和活化处理。

[0030]

本发明的耐腐蚀钕铁硼磁体的生产方法包括如下步骤:(1)硫酸盐电镀锌的步骤;(2)氯化锌电镀锌的步骤。在某些实施方式中,还包括镀前处理和/或钝化的步骤。

[0031]

<硫酸盐电镀锌的步骤>

[0032]

将经过镀前处理的钕铁硼磁体进行硫酸盐电镀锌,得到单镀锌层覆盖的磁体。

[0033]

本发明的硫酸盐电镀液中包含硫酸锌、硫酸钾、硼酸、烟酸、硫酸镨、硫酸钕、2

‑

氯苯甲醛、式(a)所示的化合物和式(b)所示的化合物。硫酸盐电镀液的溶剂为水。根据本发明的一个实施方式,硫酸盐电镀液由上述物质组成。

[0034]

硫酸盐电镀液中,硫酸锌的浓度为200~500g/l;优选为300~400g/l;更优选为310~370g/l。这样能够在较高的沉积速率下,获得光亮度和平整性好的镀层,更好地阻隔氯离子对钕铁硼磁体的腐蚀,提高钕铁硼磁体的耐腐蚀性。

[0035]

硫酸盐电镀液中,硫酸钾的浓度为10~150g/l;优选为30~120g/l;更优选为50~100g/l。这样既能够提高镀液的深镀能力,增加镀液的分散性,又不会影响其他组分在镀液中的溶解性,得到性能优异的硫酸盐电镀液,从而提高钕铁硼磁体的耐腐蚀性。

[0036]

硫酸盐电镀液中,硼酸的浓度为10~70g/l;优选为20~50g/l;更优选为30~40g/l。这样的含量能够使硫酸盐电镀液保持稳定的ph,提高硫酸盐电镀液的分散力和镀层质量,从而提高钕铁硼磁体的耐腐蚀性。

[0037]

硫酸盐电镀液中,烟酸的浓度为1~20g/l;优选为1~10g/l;更优选为3~6g/l。硫

酸镨的浓度为0.1~10g/l;优选为0.1~5g/l;更优选为0.5~3g/l。硫酸钕的浓度为0.1~10g/l;优选为1~6g/l;更优选为2~4g/l。2

‑

氯苯甲醛的浓度为0.1~5g/l;优选为0.1~1.5g/l;更优选为0.1~0.3g/l。硫酸镨和硫酸钕联合使用能够更好地提高镀层的致密度和均匀性,且与烟酸、2

‑

氯苯甲醛相互配合能够提高镀层的光亮度和均匀性,提高钕铁硼磁体的耐腐蚀性。

[0038]

在发明中,式(a)所示的化合物的具有如下所示的结构:

[0039][0040]

其中,r1和r2分别独立地选自c3~c20的烷基;优选地,r1和r2分别独立地选自c6~c15的烷基;更优选地,r1和r2分别独立地选自c8~c12的烷基。烷基可以为直链烷基,也可以为支链烷基;优选为直链烷基。根据本发明一个具体的实施方式,式(a)所示的化合物为α

‑

磺基

‑

ω

‑

壬基苯氧基聚氧乙烯基醚钠盐。

[0041]

硫酸盐电镀液中,式(a)所示的化合的浓度为1~7g/l;优选为3~6g/l;更优选为5~6g/l。

[0042]

在发明中,式(b)所示的化合物的具有如下所示的结构:

[0043][0044]

其中,n选自4~15的整数,r3选自c3~c15的烷基。优选地,n选自6~12的整数;更优选地,n选自7~10的整数。优选地,r3选自c4~c12的烷基;更优选地,r3选自c5~c9的烷基。烷基可以为直链烷基,也可以为支链烷基;优选为直链烷基。根据本发明的一个实施方式,式(b)所示的化合物为α

‑2‑

乙基己基

‑

ω

‑

羟基聚乙二醇。

[0045]

硫酸盐电镀液中,式(b)所示的化合的浓度为1~7g/l;优选为2~6g/l;更优选为5~6g/l。

[0046]

式(a)和式(b)所示的化合物具有上述结构且采用上述浓度时,能够使硫酸盐电镀液分散的更加均匀,降低镀液的表面张力,提高镀层的质量,从而降低氯化锌镀层中氯离子的腐蚀作用,提高钕铁硼磁体的耐腐蚀性。

[0047]

本发明的硫酸盐电镀锌的电镀液中,通过上述物质的配合提高镀层的致密度、平整性及光亮性,获得质量优异的镀层,提高了硫酸锌镀层对氯离子的阻隔作用且增强了与

氯化锌度层的粘附力,提高了钕铁硼磁体的耐腐蚀性。

[0048]

硫酸盐电镀锌的电流密度为0.05~1.5a/dm2;优选为0.1~1.0a/dm2;更优选为0.2~0.5a/dm2。这样既能够保持较高的电镀效率,又能够保持较高的电流利用率。

[0049]

硫酸盐镀层的厚度可以为1~10μm;优选为2~8μm;更优选为3~6μm。这样既能提高钕铁硼磁体的耐腐蚀性,又能够降低成本。

[0050]

<氯化锌电镀锌的步骤>

[0051]

将单镀锌层覆盖的磁体进行氯化锌电镀锌,得到双镀锌层覆盖的磁体。

[0052]

氯化锌电镀液中包括氯化钾、氯化锌、硼酸、主光亮剂和辅助光亮剂。氯化锌电镀液的溶剂为水。根据本发明的一个实施方式,氯化锌电镀液由上述物质组成。

[0053]

氯化锌电镀液中,氯化钾的浓度为100~300g/l;优选为150~250g/l;更优选为150~250g/l。这样能够提高电镀液的导电率,改善镀液的分散性,且不会影响其他物质的溶解度,提高镀层的质量,从而提高钕铁硼磁体的耐腐蚀性。

[0054]

氯化锌电镀液中,氯化锌的浓度为30~150g/l;优选为50~100g/l;更优选为60~90g/l。这样既能够使氯化锌均匀地分散在镀液中,提高镀层的光亮度和整平性,又能够提高电镀速度,提高磁体的耐腐蚀性。

[0055]

氯化锌电镀液中,主光亮剂的浓度为0.1~5g/l;优选为0.1~1.5g/l;更优选为0.1~0.3g/l。主光亮剂可以为2

‑

氯苯甲醛。这样能够提高氯化锌镀层的质量,从而提高钕铁硼磁体的耐腐蚀性。

[0056]

氯化锌电镀液中,辅助光亮剂的浓度为1~7g/l;优选为2~6g/l;更优选为5~6g/l。辅助光亮剂可以为α

‑

磺基

‑

ω

‑

壬基苯氧基聚氧乙烯基醚钠盐和α

‑2‑

乙基己基

‑

ω

‑

羟基聚乙二醇。α

‑

磺基

‑

ω

‑

壬基苯氧基聚氧乙烯基醚钠盐和α

‑2‑

乙基己基

‑

ω

‑

羟基聚乙二醇的质量比可以为0.5~2:1;优选为0.8~1.5:1;更优选为0.9~1.2:1。这样能够提高主光亮剂的分散性,提高氯化锌镀层的质量,从而提高钕铁硼磁体的耐腐蚀性。

[0057]

氯化锌电镀锌的电流密度为0.05~1.5a/dm2;优选为0.1~1.0a/dm2;更优选为0.2~0.5a/dm2。这样既能够保持较高的电镀效率,又能够保持较高的电流利用率。

[0058]

氯化锌镀层的厚度可以为5~25μm;优选为7~20μm;更优选为8~13μm。这样既能提高钕铁硼磁体的耐腐蚀性,又能够降低成本。

[0059]

在本发明中,还可以包括将双镀锌层覆盖的磁体清洗、出光;将出光后的磁体清洗,得到待钝化磁体的步骤。

[0060]

在本发明中,可以将双镀锌层覆盖的磁体用流动水清洗10~60s;优选地,清洗15~50s;更优选地,清洗15~30s。

[0061]

出光所使用的试剂可以为硝酸。硝酸的浓度可以为1~10vol%;优选为2~5vol%。

[0062]

出光后的磁体可以水洗1~5次;优选为1~3次。每次水洗时间可以相同。水洗总时间可以为10~60s;优选为20~50s;更优选为25~40s。

[0063]

<钝化的步骤>

[0064]

采用三价铬对待钝化磁体进行钝化,然后水洗,得到耐腐蚀钕铁硼磁体。

[0065]

钝化剂可以为安美特ecotri hc2钝化剂。钝化剂溶于水中形成钝化液。钝化液的浓度可以为2~25wt%;优选为5~20wt%;更优选为8~15wt%。钝化液的ph可以为2~6;优

选为3~5;更优选为4~5。

[0066]

钝化温度可以为20~50℃;优选为25~45℃;更优选为30~40℃。钝化时间可以为20~60s;优选为30~50s;更优选为35~45s。

[0067]

水洗温度可以为30~80℃;优选为40~70℃;更优选为50~65℃。水洗时间可以为5~60s;优选为5~30s;更优选为7~15s。

[0068]

<镀前处理的步骤>

[0069]

将钕铁硼磁体依次进行除油、酸洗和活化,得到经过镀前处理后的钕铁硼磁体。

[0070]

除油

[0071]

采用超声波除油法对钕铁平磁体除油。具体地,可以包括如下步骤:将钕铁硼磁体在除油液中超声除油,然后水洗,得到除油后的磁体。

[0072]

除油液可以由常温除油剂配制而成。除油液的浓度可以为1~15wt%;优选为2~10wt%;更优选为3~8wt%。除油液的浓度是指除油液中除油剂的浓度。根据本发明的一个实施方式,常温除油剂为上海正益牌yb

‑

5工业金属清洗剂。这样能够达到更好的除油效果,提高磁体与镀层之间的结合力。

[0073]

超声除油的时间可以为20~120s;优选为30~100s;更优选为40~70s。这样能够达到更好的除油效果。

[0074]

水洗可以包括热水水洗和常温水洗。热水洗的温度可以为45~70℃,水洗时间可以为30~120s。常温水洗的温度可以为20~35℃,水洗时间可以为10~60s。这样能够将磁体表面的油性物质清洗干净。

[0075]

酸洗

[0076]

将除油后的钕铁硼磁体采用1~10vol%硝酸酸洗。具体地,可以包括如下步骤:将除油后的钕铁硼磁体在1~10vol%硝酸中酸洗,然后依次进行水洗、超声波水洗和第二水洗,得到除油和酸洗后的钕铁硼磁体。

[0077]

硝酸的浓度可以为1~10vol%;优选为2~8vol%;更优选为3~6vol%。

[0078]

酸洗时间可以为10~50s;优选为20~40s;更优选为20~30s。

[0079]

水洗可以进行2~5次;优选为2~4次;更优选为2~3次。水洗时间可以为10~90s;优选为20~70s;更优选为25~40s。

[0080]

超声波水洗时间可以为20~100s;优选为30~80s;更优选为40~70s。第二水洗可以采用流动水清洗,水洗时间可以为10~50s。

[0081]

活化

[0082]

将除油和酸洗后的钕铁硼磁体在1~5vol%盐酸中活化。具体地,将除油和酸洗后的钕铁硼磁体在1~5vol%盐酸中活化,然后水洗得到经过镀前处理的钕铁硼磁体。

[0083]

盐酸的浓度为1~5vol%;优选为2~4vol%。活化温度可以为20~45℃;优选为25~40℃;更优选为25~35℃。活化时间可以为5~60s;优选为10~40s;更优选为10~20s。

[0084]

水洗的次数可以为1~5次;优选为2~4次;更优选为2~3次。水洗时间可以为10~100s;优选为20~50s;更优选为25~40s。每次水洗时间可以相同。

[0085]

以下实施例和比较例使用的测试方法说明如下:

[0086]

中性盐雾实验:按gb/t10125

‑

2012中的规定进行测试。

[0087]

以下实施例和比较例使用的原料说明如下:

[0088]

常温除油剂:上海正益牌yb

‑

5工业金属清洗剂;

[0089]

主光亮剂:2

‑

氯苯甲醛;

[0090]

辅助光亮剂:质量比为1:1的α

‑

磺基

‑

ω

‑

壬基苯氧基聚氧乙烯基醚钠盐和α

‑2‑

乙基己基

‑

ω

‑

羟基聚乙二醇。

[0091]

实施例1和比较例1~3

[0092]

(1)将常温除油剂配制成浓度为5wt%的除油液。将17

×

13.5

×

2.8mm的烧结钕铁硼磁体3kg超声除油45s,然后在50℃的热水中清洗60s,将经过热水水洗后的磁体在25℃下水洗30s,得到除油后的钕铁硼磁体。

[0093]

(2)将除油后的磁体在4vol%的硝酸中酸洗25s,然后进行二次水洗,二次水洗时间共计30s;将二次水洗后的磁体超声波水洗50s,将超声波水洗后的磁体用流动水清洗30s,得到除油和酸洗后的钕铁硼磁体。

[0094]

(3)将除油和酸洗后的磁体放入3vol%的盐酸中,在30℃下活化15s,然后进行二次水洗,二次水洗时间共计30s,得到经过镀前处理的钕铁硼磁体。

[0095]

(4)将经过镀前处理的钕铁硼磁体进行硫酸盐电镀锌,得到单镀锌层覆盖的磁体。电镀液的溶剂为水,溶质的组成如表1所示。电流密度为0.3a/dm2,镀层厚度为5μm。

[0096]

(5)将单镀锌层覆盖的磁体进行氯化锌电镀锌,得到双镀锌层覆盖的磁体。电镀液由200g/l氯化钾、70g/l氯化锌、35g/l硼酸,0.3g/l主光亮剂、5g/l辅助光亮剂和水组成。电流密度为0.3a/dm2,镀层厚度为10μm。

[0097]

(6)将双镀锌层覆盖的磁体用流动水清洗20s,然后放入3vol%的硝酸中出光,将出光后的磁体进行二次水洗,二次水洗时间共计30s,得到待钝化磁体。

[0098]

(7)将待钝化磁体进行三价铬钝化:钝化剂为安美特ecotri hc2钝化剂,钝化液浓度为10wt%,钝化液的ph为4.2,钝化温度为35℃,钝化时间为40s。

[0099]

(8)将钝化后的磁体在60℃的温水中水洗10s,然后干燥,得到耐腐蚀磁体。所得耐腐蚀磁体的性能如表1所示。

[0100]

表1

[0101][0102]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。