1.本技术涉及电池极片制作技术领域,具体而言,涉及一种温度控制方法、烘箱、电子设备及可读存储介质。

背景技术:

2.在电池极片制作过程中,需要在电池极片的涂覆面上涂布湿浆料,涂布完成后再将电池极片进行烘干,相关技术中,在电池极片烘干装置中,由于未能在极片烘干时进行实时热量的流失监控,导致极片在干燥过程中因热量传递的不均匀,导致极片受热不均匀,干燥过程中会出现龟裂、极片卷边或局部干燥过量等缺陷。

技术实现要素:

3.本技术实施例的目的在于提供一种温度控制方法,能够实时调节电池极片表面的烘干温度,提高极片在烘干过程中受热的均匀性,并有效避免出现龟裂、极片卷边或局部干燥过量等缺陷情况发生。

4.本技术第一方面实施例提供了一种温度控制方法,用于电池极片涂布用的烘箱,所述烘箱包括上风腔腔体、下风腔腔体、静压腔和与所述静压腔相连的加热器,所述静压腔通过第一阀门与所述上风腔腔体相连通,并通过第二阀门与所述下风腔腔体相连通,所述上风腔腔体与所述下风腔腔体之间设有用于输送电池极片的通道,所述温度控制方法包括:

5.获取电池极片涂覆面的实际温度,将所述极片涂覆面的实际温度值与所述电池极片涂覆面预设的标定温度进行比对,得到第一温差值。

6.具体的,可通过设于电池极片涂覆面的温度传感器等温度检测装置实时采集电池极片涂覆面的实际温度,然后将电池极片涂覆面的实际温度与其标定温度进行比对,得到电池极片涂覆面实际温度与预设的标定温度的第一温差值。

7.根据所述第一温差值以及预设的第一换算规则,获得所述静压腔的标定温度。

8.具体地,在得到电池极片涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至静压腔,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与静压腔的实际温度之和即为静压腔的标定温度。

9.获取所述静压腔的实际温度,将所述静压腔的实际温度与所述静压腔的标定温度进行比对,得到第二温差值。

10.具体地,可在静压腔内设置温度传感器等温度检测装置,静压腔内的实际温度与获得的标定温度进行比对,得到静压腔实际温度与其标定温度的第二温差值。

11.调节加热器的加热流量,使所述静压腔的温度调节增量与所述第二温差值相等,以将所述上风腔腔体的实际温度调整至与所述上风腔腔体的标定温度相等。

12.由于加热器与静压腔相连,静压腔又与上风腔腔体相连通,因此通过调节加热器的加热流量,便可调节静压腔内的温度,在将静压腔的温度调节增量与第二温差值相同时,即可实现上风腔腔体的实际温度与标定温度相等,从而可保证极片烘烤过程中极片涂覆面温度始终保持在标定温度,进而保证极片表面加热的均匀性,同时有效避免极片干燥过程中出现龟裂、极片卷边或局部干燥过量等情况发生,提高了电池极片制作的良品率。

13.在一种可能的实现方式中,所述根据所述第一温差值以及预设的第一换算规则,获得所述静压腔的标定温度,包括:

14.根据所述第一温差值以及预设的第一换算规则,获得所述上风腔腔体的标定温度。

15.由于电池极片涂覆面与静压腔之间的温度传递是间接传递,需要经过上风腔腔体,电池极片涂覆面温度与静压腔温度在换算过程中存在误差,因此,在得到电池极片涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至上风腔腔体,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体的实际温度之和即为上风腔腔体的标定温度。

16.获取所述上风腔腔体的实际温度,将所述上风腔腔体的实际温度与所述上风腔腔体的标定温度进行比对,得到第三温差值。

17.具体地,可通过在上风腔腔体内设置温度传感器等温度检测装置获取上风腔腔体的实际温度,上风腔腔体内的实际温度与获得的上风腔腔体的标定温度进行比对,得到上风腔腔体实际温度与其标定温度的第三温差值。

18.根据所述第三温差值以及预设的第二换算规则,获得所述静压腔的标定温度。

19.具体地,在得到上风腔腔体的实际温度与标定温度的第三温差值时,可将与第三温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第三温差值对应的电压信号传递至静压腔,并根据预设好的第二换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与静压腔的实际温度之和即为静压腔的标定温度,提高了静压腔的标定温度计算的准确性。

20.在一种可能的实现方式中,所述根据所述第一温差值以及预设的第一换算规则,获得所述上风腔腔体预设的标定温度,包括:

21.根据所述第一温差值以及预设的第一换算规则,获得上风腔风嘴间的标定温度。

22.由于电池极片涂覆面与上风腔腔体之间的温度传递是间接传递,需要经过上风腔腔体与电池极片之间的上风腔风嘴,电池极片涂覆面温度与上风腔腔体温度在换算过程中存在误差,因此,在得到电池极片涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至上风腔风嘴,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔风嘴间的实际温度之和即为上风腔风嘴间的标定温度。

23.获取所述上风腔风嘴间的实际温度,将所述上风腔风嘴间的实际温度与所述上风

腔风嘴间的标定温度进行比对,得到第四温差值。

24.具体地,可通过在上风腔风嘴间设置温度传感器等温度检测装置获取上风腔腔体的实际温度,上风腔风嘴间的实际温度与获得上风腔风嘴的标定温度进行比对,得到上风腔风嘴实际温度与其标定温度的第四温差值。

25.根据所述第四温差值以及预设的第三换算规则,获得所述上风腔腔体预设的标定温度。

26.具体地,在得到上风腔风嘴的实际温度与其标定温度的第四温差值时,可将与第四温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第四温差值对应的电压信号传递至上风腔腔体,并根据预设好的第三换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体的实际温度之和即为上风腔腔体的标定温度,提高了上风腔腔体的标定温度计算的准确性。

27.在一种可能的实现方式中,还包括:根据所述上风腔腔体的标定温度,以及根据所述上风腔腔体与所述下风腔腔体之间预设的温度比,获得所述下风腔腔体的标定温度。

28.由于上风腔腔体与下风腔腔体之间的预设的温度比为已知值,因此在有上风腔腔体的标定温度的情况下,可获得下风腔腔体的标定温度。

29.获取所述下风腔腔体的实际温度,得到所述上风腔腔体与所述下风腔腔体的实际温度比。

30.具体地,通过在下风腔腔体内设置温度传感器等温度检测装置后,可得到下风腔腔体的实际温度,下风腔腔体的实际温度与上风腔腔体的标定温度的比值即为上风腔腔体与下风腔腔体的实际温度比。

31.判断所述上风腔腔体与所述下风腔腔体的实际温度比与预设的温度比是否恒定。

32.通过判断上风腔腔体与下风腔腔体的实际温度比与预设的温度比是否恒定,从而可确定是否需要调节下风腔腔体的温度,以保证下风腔腔体与上风腔腔体的温度比始终与预设的温度比相等。

33.若不恒定,则调节所述加热器的流量,并调节所述第一阀门和所述第二阀门的阀门开度,使所述上风腔腔体与所述下风腔腔体的实际温度比与预设的温度比保持恒定,或者,调节所述第二阀门的开度,使所述上风腔腔体与所述下风腔腔体的实际温度比与预设的温度比保持恒定。

34.若下风腔腔体与上风腔腔体的实际温度比与预设的温度比不同,则需要调节下风腔腔体的温度,具体地,由于上风腔腔体的温度已经调节至预设的标定温度,此时可通过调节加热器的加热流量,并调节第一阀门和第二阀门的阀门开度,以保证在通过调整静压腔温度时,既保证上风腔腔体的温度始终维持在预设的标定温度,同时又保证下风腔腔体的温度得到调整,且调整至使上风腔腔体与下风腔腔体的实际温度比与预设的温度比保持恒定,从而保证电池极片涂覆面和底面受热的均匀性,以进一步避免电池极片干燥过程中出现龟裂、极片卷边或干燥过量的情况发生。或者,在静压腔温度足够大的情况下,可通过直接调节静压腔与下风腔腔体之间的第二阀门的阀门开度,以调节下风腔腔体的温度,并保证上风腔腔体温度维持不动,使下风腔腔体与下风腔腔体的实际温度比与预设的温度比保持恒定。

35.若恒定,则保持所述第一阀门和所述第二阀门的阀门开度。

36.若下风腔腔体与上风腔腔体的实际温度比与预设的温度比相同,则无需调节下风腔的温度,保持静压腔的温度,以及保持第一阀门和第二阀门的阀门开度即可。

37.本技术第二方面实施例提供了一种温度控制方法,用于第一方面实施例中任一项所述的烘箱,温度控制方法包括:获取电池极片涂覆面的实际温度,将所述极片涂覆面的实际温度值与所述电池极片涂覆面预设的标定温度进行比对,得到第五温差值。

38.具体的,可通过在电池极片涂覆面设置温度传感器等温度检测装置,以实时采集电池极片涂覆面的实际温度,然后将电池极片涂覆面的实际温度与其标定温度进行比对,得到电池极片涂覆面实际温度与预设的标定温度的第五温差值。

39.根据所述第五温差值以及预设的第四换算规则,获得所述上风腔腔体的标定温度。

40.具体地,在得到电池极片涂覆面的第五温差值时,可将与第五温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第五温差值对应的电压信号传递至上风腔腔体,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体的实际温度之和即为上风腔腔体的标定温度。

41.获取所述上风腔腔体的实际温度,将所述上风腔腔体的实际温度与所述上风腔腔体的标定温度进行比对,得到第六温差值。

42.具体地,可通过在上风腔腔体内设置温度传感器等温度检测装置获取上风腔腔体的实际温度,上风腔腔体内的实际温度与获得的上风腔腔体的标定温度进行比对,得到上风腔腔体实际温度与其标定温度的第六温差值。

43.调节所述第一阀门的阀门开度,使所述上风腔腔体的温度调节增量与所述第六温差值相等。

44.由于静压腔与上风腔腔体之间通过第一阀门连通,因此通过调节第一阀门的开度可调节上风腔腔体内的温度,再通过预设的阀门开度与热量控制之间的关系,便能够使上风腔腔体的温度调节增量与第六温差值相等,以弥补上风腔腔体热量的流失,进而保证了电池极片涂覆面温度的受热均匀性。

45.在一种可能的实现方式中,所述根据所述第五温差值以及预设的第四换算规则,获得上风腔腔体的标定温度,包括:

46.根据所述第五温差值以及预设的第四换算规则,获得上风腔风嘴间的标定温度。

47.由于电池极片涂覆面与上风腔腔体之间的温度传递是间接传递,需要经过上风腔腔体与电池极片之间的上风腔风嘴,电池极片涂覆面温度与上风腔腔体温度在换算过程中存在误差,因此,在得到电池极片涂覆面的第五温差值时,可将与第五温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第五温差值对应的电压信号传递至上风腔风嘴,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔风嘴间的实际温度之和即为上风腔风嘴间的标定温度。。

48.获取所述上风腔风嘴间的实际温度,将所述上风腔风嘴间的实际温度与所述上风腔风嘴间的标定温度进行比对,得到第七温差值。

49.具体地,可通过在上风腔风嘴间设置温度传感器等温度检测装置获取上风腔腔体的实际温度,上风腔风嘴间的实际温度与获得上风腔风嘴的标定温度进行比对,得到上风腔风嘴实际温度与其标定温度的第七温差值。

50.根据所述第七温差值以及预设的第五换算规则,获得所述上风腔腔体的标定温度。

51.具体地,在得到上风腔风嘴的实际温度与其标定温度的第七温差值时,可将与第七温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第七温差值对应的电压信号传递至上风腔腔体,并根据预设好的第三换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体的实际温度之和即为上风腔腔体的标定温度,提高了上风腔腔体的标定温度计算的准确性。

52.在一种可能的实现方式中,还包括:根据所述上风腔腔体的标定温度,以及根据所述上风腔腔体与所述下风腔腔体之间预设的温度比,获得所述下风腔腔体的标定温度。

53.由于上风腔腔体与下风腔腔体之间的预设的温度比为已知值,因此在有上风腔腔体的标定温度的情况下,可获得下风腔腔体的标定温度。

54.获取所述下风腔腔体的实际温度,得到所述上风腔腔体与所述下风腔腔体的实际温度比。

55.具体地,通过在下风腔腔体内设置温度传感器等温度检测装置后,可得到下风腔腔体的实际温度,下风腔腔体的实际温度与上风腔腔体的标定温度的比值即为上风腔腔体与下风腔腔体的实际温度比。

56.判断所述上风腔腔体与所述下风腔腔体的实际温度比与预设的温度比是否恒定、

57.通过判断上风腔腔体与下风腔腔体的实际温度比与预设的温度比是否恒定,从而可确定是否需要调节下风腔腔体的温度,以保证下风腔腔体与上风腔腔体的温度比始终与预设的温度比相等。

58.若不恒定,则调节所述加热器的流量,并调节所述第一阀门和所述第二阀门的阀门开度,使所述上风腔腔体与所述下风腔腔体的实际温度比与预设的温度比保持恒定,或者,调节所述第二阀门的开度,使所述上风腔腔体与所述下风腔腔体的实际温度比与预设的温度比保持恒定。

59.若下风腔腔体与上风腔腔体的实际温度比与预设的温度比不同,则需要调节下风腔腔体的温度,具体地,由于上风腔腔体的温度已经调节至预设的标定温度,此时可通过调节加热器的加热流量,并调节第一阀门和第二阀门的阀门开度,以保证在通过调整静压腔温度时,既保证上风腔腔体的温度始终维持在预设的标定温度,同时又保证下风腔腔体的温度得到调整,且调整至使上风腔腔体与下风腔腔体的实际温度比与预设的温度比保持恒定,从而保证电池极片涂覆面和底面受热的均匀性,以进一步避免电池极片干燥过程中出现龟裂、极片卷边或干燥过量的情况发生。或者,在静压腔温度足够大的情况下,可通过直接调节静压腔与下风腔腔体之间的第二阀门的阀门开度,以调节下风腔腔体的温度,并保证上风腔腔体温度维持不动,使下风腔腔体与下风腔腔体的实际温度比与预设的温度比保持恒定。

60.若恒定,则保持所述第一阀门和所述第二阀门的阀门开度。

61.若下风腔腔体与上风腔腔体的实际温度比与预设的温度比相同,则无需调节下风腔的温度,保持静压腔的温度,以及保持第一阀门和第二阀门的阀门开度即可。

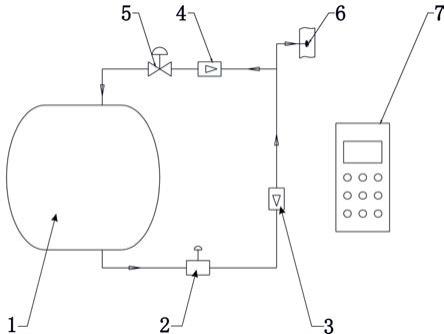

62.本技术第三方面实施例提供了一种烘箱,包括:上风腔腔体;下风腔腔体,对称设置于所述上风腔腔体的下方,且所述上风腔腔体与所述下风腔腔体之间设置有电池极片;静压腔,所述静压腔通过第一阀门与所述上风腔腔体相连通,并通过第二阀门与所述下风腔腔体相连通;加热器,与所述静压腔相连通,用于向所述静压腔内供热;第一温度传感器,设于所述电池极片的涂覆面,用于检测所述电池极片涂覆面的实际温度;第二温度传感器,设于所述静压腔内,用于检测所述静压腔内的实际温度;第一温度换算模块,与所述第一温度传感器和所述第二温度传感器电连接,用于根据所述电池极片涂覆面的实际温度与所述电池极片涂覆面预设的标定温度之间的第一温差以及预设的第一换算规则,获得所述静压腔的标定温度,并获得所述静压腔的实际温度与所述静压腔的标定温度之间的第二温差值;温度控制器,包括与所述温度换算单元和所述加热器电连接的第一控制模块,所述第一控制模块适于根据所述第二温差值调节所述加热器的加热流量,使所述静压腔对所述上风腔腔体的温度调节增量与所述第二温差值相等,以将所述上风腔腔体的实际温度调整至与所述上风腔腔体的标定温度相等。

63.进一步的,可在上风腔风嘴间设置第三温度传感器,在上风腔腔体内设置第四温度传感器,第三温度传感器用于检测上风腔风嘴间的实际温度,第四温度传感器用于检测上风腔腔体内的实际温度,第三温度传感器和第四温度传感器分别与控制器电连接,控制器能够通过电池极片涂覆面的实际温度与标定温度的温差值以及预设的转换规则,获得上风腔风嘴间的标定温度,再通过上风腔风嘴间的实际温度以及预设的换算规则,获得上风腔腔体的标定温度,并通过上风腔腔体内的实际温度以及预设的换算规则,再换算出静压腔内的标定温度。

64.本技术第四方面实施例提供了一种电子设备,包括:处理器以及存储器,所述存储器存储有计算机可读取指令,当所述计算机可读取指令由所述处理器执行时,运行如第一方面和第二方面实施例中任一所述方法

65.本技术第五方面实施例提供了一种可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时运行如第一方面和第二方面实施例中任一所述方法。

66.本技术实施例提供的温度控制方法,通过实时获取电池极片涂覆面的实际温度,并结合其预设的标定温度,可得到电池极片涂覆面的实际温度与标定温度的第一温差值,再通过预设的换算规则能够得到静压腔的标定温度,然后通过获取静压腔的实际温度,进而可确定静压腔所需调节温度增量,再通过调节静压腔的温度增量,使电池极片涂覆面的实际温度与标定温度相等,实现了实时调节电池极片涂覆面的烘干温度,提高了极片在烘干过程中受热的均匀性,并有效避免了电池极片出现龟裂、极片卷边或局部干燥过量等缺陷情况发生。

附图说明

67.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看

作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

68.图1为本技术实施例提供的一种温度控制方法的流程图;

69.图2为本技术实施例提供的另一种温度控制方法的流程图;

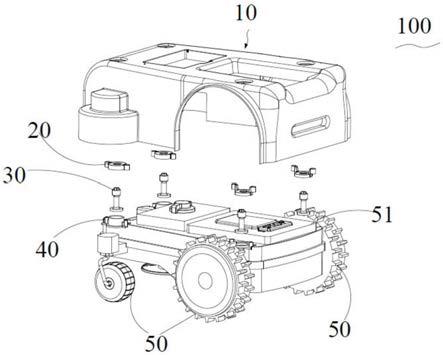

70.图3为本技术实施例提供的烘箱的一个视角的剖视结构示意图;

71.图4为本技术实施例提供的烘箱的另一个视角的剖视结构示意图;

72.图5为本技术实施例提供的电子设备的结构示意图。

73.图标:10、烘箱;101、上风腔腔体;102、电池极片;103、下风腔腔体;104、第一温度传感器;105、第三温度传感器;106、上风腔风嘴;107、第四温度传感器;108、静压腔;1081、第一阀门;1082、第二温度传感器;200、电子设备;201、处理器;202、存储器。

具体实施方式

74.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

75.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

76.如图1所示,

77.本技术第一方面实施例提供的温度控制方法,用于电池极片102涂布用的烘箱10,烘箱10包括上风腔腔体101、下风腔腔体103、静压腔108和与静压腔108相连的加热器,静压腔108通过第一阀门1081与上风腔腔体101相连通,并通过第二阀门与下风腔腔体103相连通,上风腔腔体101与下风腔腔体103之间设有用于输送电池极片102的通道,温度控制方法包括:

78.步骤s100:获取电池极片102涂覆面的实际温度,将极片涂覆面的实际温度值与电池极片102涂覆面预设的标定温度进行比对,得到第一温差值。

79.具体的,可通过设于电池极片102涂覆面的温度传感器等温度检测装置实时采集电池极片102涂覆面的实际温度,然后将电池极片102涂覆面的实际温度与其标定温度进行比对,得到电池极片102涂覆面实际温度与预设的标定温度的第一温差值。

80.步骤s102:根据第一温差值以及预设的第一换算规则,获得静压腔108的标定温度。

81.具体地,在得到电池极片102涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至静压腔108,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与静压腔108的实际温度之和即为静压腔108的标定温度。

82.步骤s104:获取静压腔108的实际温度,将静压腔108的实际温度与静压腔108的标定温度进行比对,得到第二温差值。

83.具体地,可在静压腔108内设置温度传感器等温度检测装置,静压腔108内的实际温度与获得的标定温度进行比对,得到静压腔108实际温度与其标定温度的第二温差值。

84.步骤s106:调节加热器的加热流量,使静压腔108的温度调节增量与第二温差值相

等,以将上风腔腔体101的实际温度调整至与上风腔腔体101的标定温度相等。

85.由于加热器与静压腔108相连,静压腔108又与上风腔腔体101相连通,因此通过调节加热器的加热流量,便可调节静压腔108内的温度,在将静压腔108的温度调节增量与第二温差值相同时,即可实现上风腔腔体101的实际温度与标定温度相等,从而可保证极片烘烤过程中极片涂覆面温度始终保持在标定温度,进而保证极片表面加热的均匀性,同时有效避免极片干燥过程中出现龟裂、极片卷边或局部干燥过量等情况发生,提高了电池极片102制作的良品率。

86.在一种可能的实现方式中,根据第一温差值以及预设的第一换算规则,获得静压腔108的标定温度,包括:

87.根据第一温差值以及预设的第一换算规则,获得上风腔腔体101的标定温度。

88.由于电池极片102涂覆面与静压腔108之间的温度传递是间接传递,需要经过上风腔腔体101,电池极片102涂覆面温度与静压腔108温度在换算过程中存在误差,因此,在得到电池极片102涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至上风腔腔体101,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体101的实际温度之和即为上风腔腔体101的标定温度。

89.获取上风腔腔体101的实际温度,将上风腔腔体101的实际温度与上风腔腔体101的标定温度进行比对,得到第三温差值。

90.具体地,可通过在上风腔腔体101内设置温度传感器等温度检测装置获取上风腔腔体101的实际温度,上风腔腔体101内的实际温度与获得的上风腔腔体101的标定温度进行比对,得到上风腔腔体101实际温度与其标定温度的第三温差值。

91.根据第三温差值以及预设的第二换算规则,获得静压腔108的标定温度。

92.具体地,在得到上风腔腔体101的实际温度与标定温度的第三温差值时,可将与第三温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第三温差值对应的电压信号传递至静压腔108,并根据预设好的第二换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与静压腔108的实际温度之和即为静压腔108的标定温度,提高了静压腔108的标定温度计算的准确性。

93.在一种可能的实现方式中,根据第一温差值以及预设的第一换算规则,获得上风腔腔体101预设的标定温度,包括:

94.根据第一温差值以及预设的第一换算规则,获得上风腔风嘴106间的标定温度。

95.由于电池极片102涂覆面与上风腔腔体101之间的温度传递是间接传递,需要经过上风腔腔体101与电池极片102之间的上风腔风嘴106,电池极片102涂覆面温度与上风腔腔体101温度在换算过程中存在误差,因此,在得到电池极片102涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至上风腔风嘴106,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔风嘴106间的实际温度之和即为上风腔风嘴106间的标定温度。

96.获取上风腔风嘴106间的实际温度,将上风腔风嘴106间的实际温度与上风腔风嘴106间的标定温度进行比对,得到第四温差值。

97.具体地,可通过在上风腔风嘴106间设置温度传感器等温度检测装置获取上风腔腔体101的实际温度,上风腔风嘴106间的实际温度与获得上风腔风嘴106的标定温度进行比对,得到上风腔风嘴106实际温度与其标定温度的第四温差值。

98.根据第四温差值以及预设的第三换算规则,获得上风腔腔体101预设的标定温度。

99.具体地,在得到上风腔风嘴106的实际温度与其标定温度的第四温差值时,可将与第四温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第四温差值对应的电压信号传递至上风腔腔体101,并根据预设好的第三换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体101的实际温度之和即为上风腔腔体101的标定温度,提高了上风腔腔体101的标定温度计算的准确性。

100.在一种可能的实现方式中,还包括:根据上风腔腔体101的标定温度,以及根据上风腔腔体101与下风腔腔体103之间预设的温度比,获得下风腔腔体103的标定温度。

101.由于上风腔腔体101与下风腔腔体103之间的预设的温度比为已知值,因此在有上风腔腔体101的标定温度的情况下,可获得下风腔腔体103的标定温度。

102.获取下风腔腔体103的实际温度,得到上风腔腔体101与下风腔腔体103的实际温度比。

103.具体地,通过在下风腔腔体103内设置温度传感器等温度检测装置后,可得到下风腔腔体103的实际温度,下风腔腔体103的实际温度与上风腔腔体101的标定温度的比值即为上风腔腔体101与下风腔腔体103的实际温度比。

104.判断上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比是否恒定。

105.通过判断上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比是否恒定,从而可确定是否需要调节下风腔腔体103的温度,以保证下风腔腔体103与上风腔腔体101的温度比始终与预设的温度比相等。

106.若不恒定,则调节加热器的流量,并调节第一阀门1081和第二阀门的阀门开度,使上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比保持恒定,或者,调节第二阀门的开度,使上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比保持恒定。

107.若下风腔腔体103与上风腔腔体101的实际温度比与预设的温度比不同,则需要调节下风腔腔体103的温度,具体地,由于上风腔腔体101的温度已经调节至预设的标定温度,此时可通过调节加热器的加热流量,并调节第一阀门1081和第二阀门的阀门开度,以保证在通过调整静压腔108温度时,既保证上风腔腔体101的温度始终维持在预设的标定温度,同时又保证下风腔腔体103的温度得到调整,且调整至使上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比保持恒定,从而保证电池极片102涂覆面和底面受热的均匀性,以进一步避免电池极片102干燥过程中出现龟裂、极片卷边或干燥过量的情况发生。或者,在静压腔108温度足够大的情况下,可通过直接调节静压腔108与下风腔腔体103之间的第二阀门的阀门开度,以调节下风腔腔体103的温度,并保证上风腔腔体101温度维持不动,使下风腔腔体103与下风腔腔体103的实际温度比与预设的温度比保持恒定。

108.若恒定,则保持第一阀门1081和第二阀门的阀门开度。

109.若下风腔腔体103与上风腔腔体101的实际温度比与预设的温度比相同,则无需调节下风腔的温度,保持静压腔108的温度,以及保持第一阀门1081和第二阀门的阀门开度即可。

110.如图2所示,本技术第二方面实施例提供了一种温度控制方法,用于第一方面实施例中任一项的烘箱10,温度控制方法包括:

111.步骤s200:获取电池极片102涂覆面的实际温度,将极片涂覆面的实际温度值与电池极片102涂覆面预设的标定温度进行比对,得到第五温差值。

112.具体的,可通过在电池极片102涂覆面设置温度传感器等温度检测装置,以实时采集电池极片102涂覆面的实际温度,然后将电池极片102涂覆面的实际温度与其标定温度进行比对,得到电池极片102涂覆面实际温度与预设的标定温度的第五温差值。

113.步骤s202:根据第五温差值以及预设的第四换算规则,获得上风腔腔体101的标定温度。

114.具体地,在得到电池极片102涂覆面的第五温差值时,可将与第五温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第五温差值对应的电压信号传递至上风腔腔体101,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体101的实际温度之和即为上风腔腔体101的标定温度。

115.步骤s204:获取上风腔腔体101的实际温度,将上风腔腔体101的实际温度与上风腔腔体101的标定温度进行比对,得到第六温差值。

116.具体地,可通过在上风腔腔体101内设置温度传感器等温度检测装置获取上风腔腔体101的实际温度,上风腔腔体101内的实际温度与获得的上风腔腔体101的标定温度进行比对,得到上风腔腔体101实际温度与其标定温度的第六温差值。

117.步骤s206:调节第一阀门1081的阀门开度,使上风腔腔体101的温度调节增量与第六温差值相等。

118.由于静压腔108与上风腔腔体101之间通过第一阀门1081连通,因此通过调节第一阀门1081的开度可调节上风腔腔体101内的温度,再通过预设的阀门开度与热量控制之间的关系,便能够使上风腔腔体101的温度调节增量与第六温差值相等,以弥补上风腔腔体101热量的流失,进而保证了电池极片102涂覆面温度的受热均匀性。

119.在一种可能的实现方式中,根据第五温差值以及预设的第四换算规则,获得上风腔腔体101的标定温度,包括:

120.根据第五温差值以及预设的第四换算规则,获得上风腔风嘴106间的标定温度。

121.由于电池极片102涂覆面与上风腔腔体101之间的温度传递是间接传递,需要经过上风腔腔体101与电池极片102之间的上风腔风嘴106,电池极片102涂覆面温度与上风腔腔体101温度在换算过程中存在误差,因此,在得到电池极片102涂覆面的第五温差值时,可将与第五温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第五温差值对应的电压信号传递至上风腔风嘴106,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔风嘴106间的实际温度之和即为上风腔风嘴106间的标定温度。。

122.获取上风腔风嘴106间的实际温度,将上风腔风嘴106间的实际温度与上风腔风嘴

106间的标定温度进行比对,得到第七温差值。

123.具体地,可通过在上风腔风嘴106间设置温度传感器等温度检测装置获取上风腔腔体101的实际温度,上风腔风嘴106间的实际温度与获得上风腔风嘴106的标定温度进行比对,得到上风腔风嘴106实际温度与其标定温度的第七温差值。

124.根据第七温差值以及预设的第五换算规则,获得上风腔腔体101的标定温度。

125.具体地,在得到上风腔风嘴106的实际温度与其标定温度的第七温差值时,可将与第七温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第七温差值对应的电压信号传递至上风腔腔体101,并根据预设好的第三换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体101的实际温度之和即为上风腔腔体101的标定温度,提高了上风腔腔体101的标定温度计算的准确性。

126.在一种可能的实现方式中,根据第一温差值以及预设的第一换算规则,获得上风腔腔体101的标定温度,包括:

127.根据第一温差值以及预设的第一换算规则,获得上风腔风嘴106间的标定温度。

128.由于电池极片102涂覆面与上风腔腔体101之间的温度传递是间接传递,需要经过上风腔腔体101与电池极片102之间的上风腔风嘴106,电池极片102涂覆面温度与上风腔腔体101温度在换算过程中存在误差,因此,在得到电池极片102涂覆面的第一温差值时,可将与第一温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第一温差值对应的电压信号传递至上风腔风嘴106,并根据预设好的换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔风嘴106间的实际温度之和即为上风腔风嘴106间的标定温度。。

129.获取上风腔风嘴106间的实际温度,将上风腔风嘴106间的实际温度与上风腔风嘴106间的标定温度进行比对,得到第三温差值。

130.具体地,可通过在上风腔风嘴106间设置温度传感器等温度检测装置获取上风腔腔体101的实际温度,上风腔风嘴106间的实际温度与获得上风腔风嘴106的标定温度进行比对,得到上风腔风嘴106实际温度与其标定温度的第四温差值。

131.根据第三温差值以及预设的第二换算规则,获得上风腔腔体101的标定温度。

132.具体地,在得到上风腔风嘴106的实际温度与其标定温度的第四温差值时,可将与第四温差值对应的温差信号传递给控制系统,控制系统中设定有温度值与电压值的对应关系,如1

°

对应0.1v电压,控制系统再将该第四温差值对应的电压信号传递至上风腔腔体101,并根据预设好的第三换算规则,如0.5v对应5

°

,将相应的电压信号转换为与之对应的温度值,该温度值与上风腔腔体101的实际温度之和即为上风腔腔体101的标定温度,提高了上风腔腔体101的标定温度计算的准确性。

133.在一种可能的实现方式中,还包括:根据上风腔腔体101的标定温度,以及根据上风腔腔体101与下风腔腔体103之间预设的温度比,获得下风腔腔体103的标定温度。

134.由于上风腔腔体101与下风腔腔体103之间的预设的温度比为已知值,因此在有上风腔腔体101的标定温度的情况下,可获得下风腔腔体103的标定温度。

135.获取下风腔腔体103的实际温度,得到上风腔腔体101与下风腔腔体103的实际温度比。

136.具体地,通过在下风腔腔体103内设置温度传感器等温度检测装置后,可得到下风腔腔体103的实际温度,下风腔腔体103的实际温度与上风腔腔体101的标定温度的比值即为上风腔腔体101与下风腔腔体103的实际温度比。

137.判断上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比是否恒定、

138.通过判断上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比是否恒定,从而可确定是否需要调节下风腔腔体103的温度,以保证下风腔腔体103与上风腔腔体101的温度比始终与预设的温度比相等。

139.若不恒定,则调节加热器的流量,并调节第一阀门1081和第二阀门的阀门开度,使上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比保持恒定,或者,调节第二阀门的开度,使上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比保持恒定。

140.若下风腔腔体103与上风腔腔体101的实际温度比与预设的温度比不同,则需要调节下风腔腔体103的温度,具体地,由于上风腔腔体101的温度已经调节至预设的标定温度,此时可通过调节加热器的加热流量,并调节第一阀门1081和第二阀门的阀门开度,以保证在通过调整静压腔108温度时,既保证上风腔腔体101的温度始终维持在预设的标定温度,同时又保证下风腔腔体103的温度得到调整,且调整至使上风腔腔体101与下风腔腔体103的实际温度比与预设的温度比保持恒定,从而保证电池极片102涂覆面和底面受热的均匀性,以进一步避免电池极片102干燥过程中出现龟裂、极片卷边或干燥过量的情况发生。或者,在静压腔108温度足够大的情况下,可通过直接调节静压腔108与下风腔腔体103之间的第二阀门的阀门开度,以调节下风腔腔体103的温度,并保证上风腔腔体101温度维持不动,使下风腔腔体103与下风腔腔体103的实际温度比与预设的温度比保持恒定。

141.若恒定,则保持第一阀门1081和第二阀门的阀门开度。

142.若下风腔腔体103与上风腔腔体101的实际温度比与预设的温度比相同,则无需调节下风腔的温度,保持静压腔108的温度,以及保持第一阀门1081和第二阀门的阀门开度即可。

143.如图3和图4所示,本技术第三方面实施例提供了一种烘箱10,包括:上风腔腔体101;下风腔腔体103,对称设置于上风腔腔体101的下方,且上风腔腔体101与下风腔腔体103之间设置有电池极片102;静压腔108,静压腔108通过第一阀门1081与上风腔腔体101相连通,并通过第二阀门与下风腔腔体103相连通;加热器,与静压腔108相连通,用于向静压腔108内供热;第一温度传感器104,设于电池极片102的涂覆面,用于检测电池极片102涂覆面的实际温度;第二温度传感器1082,设于静压腔108内,用于检测静压腔108内的实际温度;第一温度换算模块,与第一温度传感器104和第二温度传感器1082电连接,用于根据电池极片102涂覆面的实际温度与电池极片102涂覆面预设的标定温度之间的第一温差以及预设的第一换算规则,获得静压腔108的标定温度,并获得静压腔108的实际温度与静压腔108的标定温度之间的第二温差值;温度控制器,包括与温度换算单元和加热器电连接的第一控制模块,第一控制模块适于根据第二温差值调节加热器的加热流量,使静压腔108对上风腔腔体101的温度调节增量与第二温差值相等,以将上风腔腔体101的实际温度调整至与上风腔腔体101的标定温度相等。

144.进一步的,可在上风腔风嘴106间设置第三温度传感器105,在上风腔腔体101内设置第四温度传感器107,第三温度传感器105用于检测上风腔风嘴106间的实际温度,第四温

度传感器107用于检测上风腔腔体101内的实际温度,第三温度传感器105和第四温度传感器107分别与控制器电连接,控制器能够通过电池极片涂覆面的实际温度与标定温度的温差值以及预设的转换规则,获得上风腔风嘴106间的标定温度,再通过上风腔风嘴106间的实际温度以及预设的换算规则,获得上风腔腔体101的标定温度,并通过上风腔腔体101内的实际温度以及预设的换算规则,再换算出静压腔108内的标定温度。

145.如图5所示,本技术第四方面实施例提供了一种电子设备200包括:处理器201和存储器202。

146.处理器201是电子设备200的控制中心,利用各种接口和线路连接各个部件,通过运行或执行存储在存储器202内的软件程序和/或数据,执行电子设备200的各种功能,从而对电子设备200进行整体监控。

147.本技术实施例中,处理器201调用存储器202中存储的计算机程序时执行如1或图2中所示的实施例提供的温度控制的方法。本领域技术人员可以理解,图5仅仅是电子设备的举例,并不构成对电子设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件。

148.本技术第五方面实施例提供的可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时,使得电子设备可以执行上述实施例中的各个步骤。

149.为了描述的方便,以上各部分按照功能划分为各模块(或单元)分别描述。当然,在实施本技术时可以把各模块(或单元)的功能在同一个或多个软件或硬件中实现。

150.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

151.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

152.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

153.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

154.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的

任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

155.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

156.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。