1.本实用新型属于管道检测机器人技术领域,特别是涉及一种适用于管道检测机器人的防卡驱动装置。

背景技术:

2.管道运输作为重要的能源运输工具,在实际使用过程中,会因为各种因素而产生故障和损伤,为了方便快速的找出故障和损伤位置,许多管道检测机器人应运而生。但是,管道检测机器人在运行过程中,由于管道内的环境情况比较复杂,管道检测机器人很容易与管道内壁发生碰撞,会导致驱动装置上的皮碗发生形变,进而造成管道检测机器人丧失动力并卡堵在管道内部,最终只能通过正反推等救援方式才能取出管道检测机器人,最终导致检测作业无法顺利完成。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供一种适用于管道检测机器人的防卡驱动装置,可以使管道检测机器人在发生卡堵时具备自救能力,防卡驱动装置以液压缸为驱动元件,充分利用了液压缸可以浸泡在油液中仍可正常工作的特性,并且液压缸通过推动传力垫圈间接驱动形变的皮碗复原,可使皮碗受到的压强均匀分布,防止皮碗在液压缸的推力下受损,从而快速解除管道检测机器人的卡堵状态,使管道检测机器人快速恢复检测作业。

4.为了实现上述目的,本实用新型采用如下技术方案:一种适用于管道检测机器人的防卡驱动装置,包括头罩、壳体、转接导向轴、皮碗、橡胶密封盘、橡胶密封滑套、法兰挡板、第一液压缸及第二液压缸;所述头罩采用半球面结构,在头罩内表面中心设置有第一转接螺纹孔;所述壳体采用圆柱筒型结构,在壳体两端筒口处均设置有法兰结构,且壳体筒口处的法兰结构与法兰挡板相配套;在所述壳体的中部设置有密封隔板,由密封隔板将壳体内部空间分隔为前腔室和后腔室,且前腔室与头罩位于同侧;所述转接导向轴与壳体同轴设置,转接导向轴后端固连在密封隔板上,在转接导向轴前端设置有第一转接外螺纹,转接导向轴通过第一转接外螺纹与头罩内表面中心的第一转接螺纹孔螺接固连在一起;所述橡胶密封滑套套装在转接导向轴上,橡胶密封滑套相对于转接导向轴具有直线滑动自由度;所述橡胶密封盘固定套装在橡胶密封滑套上,橡胶密封盘固定装夹在法兰挡板与壳体前端筒口之间;在所述法兰挡板与头罩之间留有皮碗让行间隙;所述皮碗套装在转接导向轴上,所述橡胶密封滑套前端与皮碗内表面相连接,皮碗通过法兰挡板与头罩之间的皮碗让行间隙延伸至头罩外部;所述第一液压缸和第二液压缸位于前腔室内,第一液压缸和第二液压缸连接在转接导向轴与橡胶密封滑套之间,且第一液压缸和第二液压缸与转接导向轴平行设置。

5.在所述前腔室内的转接导向轴上固定设置有液压缸转接座;在所述橡胶密封滑套上设置有垫圈卡装沟槽,在垫圈卡装沟槽内安装有传力垫圈;所述传力垫圈采用分体式结

构,分为第一半环垫圈和第二半环垫圈,第一半环垫圈与第二半环垫圈扣合构成圆环形传力垫圈;所述第一液压缸的缸筒端固定连接在液压缸转接座上,在第一液压缸的活塞杆端部设置有第二转接外螺纹,在所述第一半环垫圈上设置有第二转接螺纹孔,所述第一液压缸的活塞杆端部通过第二转接外螺纹与第一半环垫圈上的第二转接螺纹孔螺接固连在一起;所述第二液压缸的缸筒端固定连接在液压缸转接座上,在第二液压缸的活塞杆端部设置有第三转接外螺纹,在所述第二半环垫圈上设置有第三转接螺纹孔,所述第二液压缸的活塞杆端部通过第三转接外螺纹与第二半环垫圈上的第三转接螺纹孔螺接固连在一起;所述第一液压缸与第二液压缸之间相对于转接导向轴具有180

°

安装相位角。

6.所述后腔室内用于设置第一液压缸和第二液压缸的液压控制系统,液压控制系统内所包含的油泵、换向阀、控制器均位于后腔室内;在所述密封隔板上分别开设有第一转接油孔和第二转接油孔,在第一转接油孔内密封安装有第一油管接头,在第二转接油孔内密封安装有第二油管接头;在所述前腔室内分别设置有第一三通接头和第二三通接头;所述第一液压缸和第二液压缸的有杆腔通过油管汇接到第一三通接头,第一三通接头通过油管依次通过第一油管接头及换向阀与油泵相连通;所述第一液压缸和第二液压缸的无杆腔通过油管汇接到第二三通接头,第二三通接头通过油管依次通过第二油管接头及换向阀与油泵相连通。

7.所述壳体、密封隔板、转接导向轴及液压缸转接座采用一体式制造结构。

8.所述皮碗、橡胶密封盘和橡胶密封滑套采用一体式制造结构。

9.所述皮碗让行间隙的尺寸大于皮碗的厚度。

10.所述液压控制系统为第一液压缸和第二液压缸提供的液压油可直接采用管道内运输的油液。

11.本实用新型的有益效果:

12.本实用新型的适用于管道检测机器人的防卡驱动装置,可以使管道检测机器人在发生卡堵时具备自救能力,防卡驱动装置以液压缸为驱动元件,充分利用了液压缸可以浸泡在油液中仍可正常工作的特性,并且液压缸通过推动传力垫圈间接驱动形变的皮碗复原,可使皮碗受到的压强均匀分布,防止皮碗在液压缸的推力下受损,从而快速解除管道检测机器人的卡堵状态,使管道检测机器人快速恢复检测作业。

附图说明

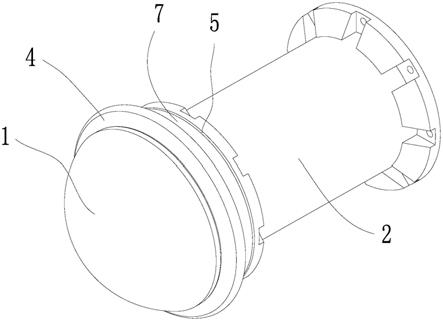

13.图1为本实用新型的一种适用于管道检测机器人的防卡驱动装置的立体图;

14.图2为本实用新型的一种适用于管道检测机器人的防卡驱动装置的正向剖视图;

15.图3为本实用新型的一种适用于管道检测机器人的防卡驱动装置(皮碗未示出)的正向剖视图;

16.图4为本实用新型的皮碗、橡胶密封盘及橡胶密封滑套的组合装配图;

17.图5为本实用新型的法兰挡板的结构示意图;

18.图6为本实用新型的传力垫圈的爆炸视图;

19.图中,1—头罩,2—壳体,3—转接导向轴,4—皮碗,5—橡胶密封盘,6—橡胶密封滑套,7—法兰挡板,8—第一液压缸,9—第二液压缸,10—第一转接螺纹孔,11—密封隔板,12—前腔室,13—后腔室,14—第一转接外螺纹,15—皮碗让行间隙,16—液压缸转接座,

17—垫圈卡装沟槽,18—传力垫圈,19—第一半环垫圈,20—第二半环垫圈,21—第二转接外螺纹,22—第二转接螺纹孔,23—第三转接外螺纹,24—第三转接螺纹孔,25—第一转接油孔,26—第二转接油孔。

具体实施方式

20.下面结合附图和具体实施例对本实用新型做进一步的详细说明。

21.如图1~6所示,一种适用于管道检测机器人的防卡驱动装置,包括头罩1、壳体2、转接导向轴3、皮碗4、橡胶密封盘5、橡胶密封滑套6、法兰挡板7、第一液压缸8及第二液压缸9;所述头罩1采用半球面结构,在头罩1内表面中心设置有第一转接螺纹孔10;所述壳体2采用圆柱筒型结构,在壳体2两端筒口处均设置有法兰结构,且壳体2筒口处的法兰结构与法兰挡板7相配套;在所述壳体2的中部设置有密封隔板11,由密封隔板11将壳体2内部空间分隔为前腔室12和后腔室13,且前腔室12与头罩1位于同侧;所述转接导向轴3与壳体2同轴设置,转接导向轴3后端固连在密封隔板11上,在转接导向轴3前端设置有第一转接外螺纹14,转接导向轴3通过第一转接外螺纹14与头罩1内表面中心的第一转接螺纹孔10螺接固连在一起;所述橡胶密封滑套6套装在转接导向轴3上,橡胶密封滑套6相对于转接导向轴3具有直线滑动自由度;所述橡胶密封盘5固定套装在橡胶密封滑套6上,橡胶密封盘5固定装夹在法兰挡板7与壳体2前端筒口之间;在所述法兰挡板7与头罩1之间留有皮碗让行间隙15;所述皮碗4套装在转接导向轴3上,所述橡胶密封滑套6前端与皮碗4内表面相连接,皮碗4通过法兰挡板7与头罩1之间的皮碗让行间隙延伸至头罩1外部;所述第一液压缸8和第二液压缸9位于前腔室12内,第一液压缸8和第二液压缸9连接在转接导向轴3与橡胶密封滑套6之间,且第一液压缸8和第二液压缸9与转接导向轴3平行设置。

22.在所述前腔室12内的转接导向轴3上固定设置有液压缸转接座16;在所述橡胶密封滑套6上设置有垫圈卡装沟槽17,在垫圈卡装沟槽17内安装有传力垫圈18;所述传力垫圈18采用分体式结构,分为第一半环垫圈19和第二半环垫圈20,第一半环垫圈19与第二半环垫圈20扣合构成圆环形传力垫圈18;所述第一液压缸8的缸筒端固定连接在液压缸转接座16上,在第一液压缸8的活塞杆端部设置有第二转接外螺纹21,在所述第一半环垫圈19上设置有第二转接螺纹孔22,所述第一液压缸8的活塞杆端部通过第二转接外螺纹21与第一半环垫圈19上的第二转接螺纹孔22螺接固连在一起;所述第二液压缸9的缸筒端固定连接在液压缸转接座16上,在第二液压缸9的活塞杆端部设置有第三转接外螺纹23,在所述第二半环垫圈20上设置有第三转接螺纹孔24,所述第二液压缸9的活塞杆端部通过第三转接外螺纹23与第二半环垫圈20上的第三转接螺纹孔24螺接固连在一起;所述第一液压缸8与第二液压缸9之间相对于转接导向轴3具有180

°

安装相位角。

23.所述后腔室13内用于设置第一液压缸8和第二液压缸9的液压控制系统,液压控制系统内所包含的油泵、换向阀、控制器均位于后腔室13内;在所述密封隔板11上分别开设有第一转接油孔25和第二转接油孔26,在第一转接油孔25内密封安装有第一油管接头,在第二转接油孔26内密封安装有第二油管接头;在所述前腔室12内分别设置有第一三通接头和第二三通接头;所述第一液压缸8和第二液压缸9的有杆腔通过油管汇接到第一三通接头,第一三通接头通过油管依次通过第一油管接头及换向阀与油泵相连通;所述第一液压缸8和第二液压缸9的无杆腔通过油管汇接到第二三通接头,第二三通接头通过油管依次通过

第二油管接头及换向阀与油泵相连通。

24.所述壳体2、密封隔板11、转接导向轴3及液压缸转接座16采用一体式制造结构。

25.所述皮碗4、橡胶密封盘5和橡胶密封滑套6采用一体式制造结构。

26.所述皮碗让行间隙15的尺寸大于皮碗4的厚度。

27.所述液压控制系统为第一液压缸8和第二液压缸9提供的液压油可直接采用管道内运输的油液。

28.本实施例中,壳体2的外径为220mm,壳体2的内径为210mm;密封隔板11的厚度为20mm;转接导向轴3的直径为30mm;第一转接外螺纹14和第一转接螺纹孔10的螺纹规格为m30;第一转接油孔25和第二转接油孔26为螺纹孔且螺纹规格为m5;皮碗4的厚度为20mm;橡胶密封盘5的厚度为10mm,橡胶密封盘5的直径为294mm;法兰挡板7的外径为294mm,法兰挡板7的内径为180mm,法兰挡板7上均匀分布有八个m14的螺纹孔;第二转接外螺纹21、第二转接螺纹孔22、第三转接外螺纹23及第三转接螺纹孔24的螺纹规格为m5;第一半环垫圈19与第二半环垫圈20之间通过m5螺丝进行连接;第一液压缸8和第二液压缸9的最大输出压力为10mpa,通常输出5mpa即可,第一液压缸8和第二液压缸9的最大设定行程为35mm。

29.在实际应用过程中,皮碗4与管道内壁紧密接触,皮碗4在管道内运输油液的推力作用下,会牵引着管道检测机器人整体向前运动,进而完成管道检测。如果出现皮碗4因发生形变造成管道检测机器人丧失动力并卡堵在管道内部的情况时,首先通过油泵向第一液压缸8和第二液压缸9提供的5mpa的压力,进而控制两个液压缸的活塞杆向前伸出,并通过传力垫圈18带动橡胶密封滑套6向前滑移,带动橡胶密封盘5拉伸变形的同时,还同步带动皮碗4收缩变形,此时皮碗4会整体向头罩1内回缩,从而使皮碗4与管道内壁脱离卡堵状态,之后控制第一液压缸8和第二液压缸9的活塞杆退回原位,并带动胶密封滑套6向后滑移至原位,此时皮碗4也恢复原状,并重新与管道内壁紧密接触,使管道检测机器人快速恢复检测作业能力。

30.实施例中的方案并非用以限制本实用新型的专利保护范围,凡未脱离本实用新型所为的等效实施或变更,均包含于本案的专利范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。