一种工业ct设备的散热结构

技术领域

1.本实用新型属于工业ct散热设备领域,涉及一种工业ct设备的散热结构。

背景技术:

2.工业ct是利用工业用计算机断层成像技术在对检测物体进行无损伤透射,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测物体的内部结构、组成、材质及缺损状况,被誉为当今最佳无损检测和无损评估技术。工业ct技术涉及了核物理学、微电子学、光电子技术、仪器仪表、精密机械与控制、计算机图像处理与模式识别等多学科领域,是一个技术密集型的高科技产品,其中的射线装置是指x线机、加速器、中子发生器以及含放射性的装置,其在工作中需要消耗大量电能,因此,工业ct在使用过程中,势必会产生大量的热量,所以,需要对工业ct设备进行散热处理,以保证工业ct的正常使用,鉴于此,本使用新型提供一种工业ct设备的散热结构,采用双侧风冷散热,同时结合楔形散热结构,对热量耗散的流向进行有效收集,提高散热效率,增强散热效果。

技术实现要素:

3.鉴于现有技术中所存在的问题,本实用新型公开了一种工业ct设备的散热结构,采用的技术方案是,包括散热翅片结构、散热铜管、散热风扇固定板、散热风扇以及排风空腔,所述散热翅片结构包括楔形固定片,上下所述楔形固定片之间均匀设置散热翅片,所述楔形固定片上下侧壁均匀开设散热通孔,左右两端所述散热通孔分别套装所述散热铜管,所述散热翅片结构左右两端螺纹连接所述散热风扇固定板,所述散热风扇固定板侧表面从上到下均匀安装所述散热风扇,右侧所述散热风扇固定板右侧表面螺纹连接所述排风空腔。

4.作为本实用新型的一种优选方案,所述楔形固定片、所述散热翅片与所述散热铜管结合处焊接。

5.作为本实用新型的一种优选方案,所述散热翅片与所述楔形固定片内侧斜面平行且均匀排布。

6.作为本实用新型的一种优选方案,所述散热风扇固定板表面均匀开设风扇固定沉孔,所述散热风扇固定板左右两侧对角分别开设固定螺孔。

7.作为本实用新型的一种优选方案,所述散热翅片结构左端面与所述散热风扇出风口一侧通过所述风扇固定沉孔连通,所述散热翅片结构右端面与所述散热风扇进风口一侧通过所述风扇固定沉孔连通。

8.作为本实用新型的一种优选方案,所述排风空腔包括矩形腔体,所述矩形腔体左侧壁从上到下均匀开设风扇出气孔,所述风扇出气孔各孔位分别与所述风扇固定沉孔各孔位一一对应,所述矩形腔体右侧螺纹连接盖板,所述盖板右侧壁上部开设排气管。

9.本实用新型的有益效果:采用双侧风冷散热,加速热量流通,同时结合楔形散热结构,对热量耗散的流向有效对接收集,提高散热效率,增强散热效果。

附图说明

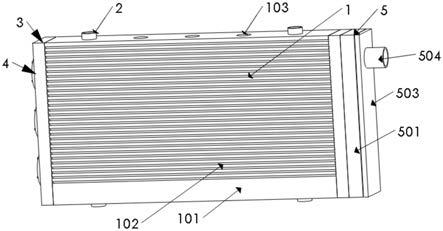

10.图1为本实用新型的整体结构示意图;

11.图2为本实用新型的散热翅片结构示意图;

12.图3为本实用新型的散热风扇固定板示意图;

13.图4为本实用新型的排风空腔示意图。

14.图中:1

‑

散热翅片结构,2

‑

散热铜管,3

‑

散热风扇固定板,4

‑

散热风扇,5

‑

排风空腔,101

‑

楔形固定片,102

‑

散热翅片,103

‑

散热通孔,301

‑

风扇固定沉孔,302

‑

固定螺孔, 501

‑

矩形腔体,502

‑

风扇出气孔,503

‑

盖板,504

‑

排气管。

具体实施方式

15.如图1至图4所示,本实用新型所述的一种工业ct设备的散热结构,采用的技术方案是,包括散热翅片结构1、散热铜管2、散热风扇固定板3、散热风扇4以及排风空腔5,所述散热翅片结构1包括楔形固定片101,上下所述楔形固定片101之间均匀设置散热翅片 102,所述楔形固定片101上下侧壁均匀开设散热通孔103,左右两端所述散热通孔103分别套装所述散热铜管2,所述散热翅片结构1左右两端螺纹连接所述散热风扇固定板3,所述散热风扇固定板3侧表面从上到下均匀安装所述散热风扇4,右侧所述散热风扇固定板3 右侧表面螺纹连接所述排风空腔5。

16.所述楔形固定片101、所述散热翅片102与所述散热铜管2结合处焊接。

17.所述散热翅片102与所述楔形固定片101内侧斜面平行且均匀排布。

18.所述散热风扇固定板3表面均匀开设风扇固定沉孔301,所述散热风扇固定板3左右两侧对角分别开设固定螺孔302。

19.所述散热翅片结构1左端面与所述散热风扇4出风口一侧通过所述风扇固定沉孔301 连通,所述散热翅片结构1右端面与所述散热风扇4进风口一侧通过所述风扇固定沉孔301连通。

20.所述排风空腔5包括矩形腔体501,所述矩形腔体501左侧壁从上到下均匀开设风扇出气孔502,所述风扇出气孔502各孔位分别与所述风扇固定沉孔301各孔位一一对应,所述矩形腔体501右侧螺纹连接盖板503,所述盖板503右侧壁上部开设排气管504。

21.本实用新型的工作原理:工业ct设备主要发热部位位于其电控箱,其电控箱散发的热量,通常会由其侧壁斜向上飘散,如图1所示,将该散热装置后侧壁紧贴工业ct的电控箱侧壁进行螺纹连接固定,待工业ct设备运转后发出散热信号,该散热装置左右两侧所述散热风扇4同时打开,左侧所述散热风扇4出风口流出的冷风将所述散热翅片102之间热传递的热量沿着所述散热翅片102上下之间形成的间隙,吹入右侧所述散热风扇4的进风口,热量由右侧所述散热风扇4的进风口进入所述排风空腔5,并由所述排气管504排出设备外,从而实现工业ct设备散热的效果。

22.本文中未详细说明的电气连接方式或者结构为现有技术。

23.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

技术特征:

1.一种工业ct设备的散热结构,其特征在于:包括散热翅片结构(1)、散热铜管(2)、散热风扇固定板(3)、散热风扇(4)以及排风空腔(5),所述散热翅片结构(1)包括楔形固定片(101),上下所述楔形固定片(101)之间均匀设置散热翅片(102),所述楔形固定片(101)上下侧壁均匀开设散热通孔(103),左右两端所述散热通孔(103)分别套装所述散热铜管(2),所述散热翅片结构(1)左右两端螺纹连接所述散热风扇固定板(3),所述散热风扇固定板(3)侧表面从上到下均匀安装所述散热风扇(4),右侧所述散热风扇固定板(3)右侧表面螺纹连接所述排风空腔(5)。2.根据权利要求1所述的一种工业ct设备的散热结构,其特征在于:所述楔形固定片(101)、所述散热翅片(102)与所述散热铜管(2)结合处焊接。3.根据权利要求1所述的一种工业ct设备的散热结构,其特征在于:所述散热翅片(102)与所述楔形固定片(101)内侧斜面平行且均匀排布。4.根据权利要求1所述的一种工业ct设备的散热结构,其特征在于:所述散热风扇固定板(3)表面均匀开设风扇固定沉孔(301),所述散热风扇固定板(3)左右两侧对角分别开设固定螺孔(302)。5.根据权利要求4所述的一种工业ct设备的散热结构,其特征在于:所述散热翅片结构(1)左端面与所述散热风扇(4)出风口一侧通过所述风扇固定沉孔(301)连通,所述散热翅片结构(1)右端面与所述散热风扇(4)进风口一侧通过所述风扇固定沉孔(301)连通。6.根据权利要求5所述的一种工业ct设备的散热结构,其特征在于:所述排风空腔(5)包括矩形腔体(501),所述矩形腔体(501)左侧壁从上到下均匀开设风扇出气孔(502),所述风扇出气孔(502)各孔位分别与所述风扇固定沉孔(301)各孔位一一对应,所述矩形腔体(501)右侧螺纹连接盖板(503),所述盖板(503)右侧壁上部开设排气管(504)。

技术总结

本实用新型涉及一种工业CT设备的散热结构。采用的技术方案是:包括散热翅片结构、散热铜管、散热风扇固定板、散热风扇以及排风空腔,所述散热翅片结构包括楔形固定片,上下所述楔形固定片之间均匀设置散热翅片,所述楔形固定片上下侧壁均匀开设散热通孔,左右两端所述散热通孔分别套装所述散热铜管,所述散热翅片结构左右两端螺纹连接所述散热风扇固定板,所述散热风扇固定板侧表面从上到下均匀安装所述散热风扇,右侧所述散热风扇固定板右侧表面螺纹连接所述排风空腔。本实用新型的有益效果:采用双侧风冷散热,加速热量流通,同时结合楔形散热结构,对热量耗散的流向有效对接收集,提高散热效率,增强散热效果。增强散热效果。增强散热效果。

技术研发人员:王训清 吴强 陈俊琪

受保护的技术使用者:泰琛测试技术(上海)有限公司

技术研发日:2021.04.26

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。