一种铼

‑

钨复合坩埚及其制备方法

技术领域

1.本发明涉及金属材料制备技术领域,尤其涉及一种铼

‑

钨复合坩埚及其制备方法和应用。

背景技术:

2.目前,坩埚通常采用铱、铂、铑或贵金属合金、钨、铼制备,铼具有仅次于钨的高熔点(熔点为3180℃),并具有优良的高温力学性能和化学稳定性,可在2500~2800℃的高温下长期使用,且铼与稀土氧化物等难熔晶体不发生化学反应。目前,铼是制备高品质难熔氧化物激光晶体最好的坩埚材料。

3.目前,铼坩埚主要采用粉末冶金法制备,具体工艺过程:首先利用纯度不低于99.8%的铼粉装入橡胶模套与钢芯构成的模具中,然后进行冷等静压,去除模具后,得到压结致密件。将压结件在分别在500℃、750℃、1000℃、1200℃和1500℃的温度下进行预烧结,最后在2500℃的高温下进行烧结,得到致密度为88~95%的铼坩埚。但铼毕竟是一种稀有金属,价格较高,导致铼坩埚成本高。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种铼

‑

钨复合坩埚及其制备方法。本发明提供的铼

‑

钨复合坩埚大幅降低坩埚的成本,且提供的复合坩埚可用于难熔金属氧化物,如稀土氧化物、碱土金属氧化物等高熔点晶体的生长。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种铼

‑

钨复合坩埚,包括基体钨坩埚以及铼层,所述铼层位于所述基体钨坩埚的内表面。

7.优选地,所述铼层与基体钨坩埚的厚度比为1:1~1:10。

8.优选地,所述铼层与基体钨坩埚的厚度比为1:2~1:6。

9.本发明还提供了上述技术方案所述的铼

‑

钨复合坩埚的制备方法,包括以下步骤:

10.将钨坩埚依次进行酸洗、超声清洗和干燥,得到待沉积铼层的钨坩埚基体;

11.将所述待沉积铼层的钨坩埚基体预热,得到预热基体;

12.在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;

13.将所述recl5气体输送至所述预热基体的表面进行化学气相沉积,得到所述铼

‑

钨复合坩埚。

14.优选地,所述真空条件的真空度不低于1.0pa。

15.优选地,所述预热的温度为1100~1300℃。

16.优选地,所述预热的温度为1150~1250℃。

17.优选地,所述化学气相沉积的压力为800~1200pa。

18.优选地,所述化学气相沉积的压力为1000pa。

19.优选地,所述氯化反应的温度为600~900℃。

20.本发明提供了一种铼

‑

钨复合坩埚,包括基体钨坩埚以及铼层,所述铼层位于所述基体钨坩埚的内表面。本发明的铼

‑

钨复合坩埚,原材料钨粉的价格为250元/千克,不到铼粉价格(超过3万元/千克)的百分之一,大大降低了坩埚的成本,复合坩埚的原材料成本可下降50%至90%,在坩埚用于制备晶体材料时,复合坩埚中的铼层与氧化物熔体直接接触,能够保证获得高品质晶体。本发明的铼

‑

钨复合坩埚是一种低成本、高熔点、高致密度和高纯度的复合材料坩埚,可用于难熔金属氧化物,如稀土氧化物、碱土金属氧化物等高熔点晶体的生长。

21.实施例的数据表明,本发明制得的铼

‑

钨复合坩埚的铼层相对密度≥99.5%,材料纯度≥99.9%,坩埚尺寸精度≤

±

0.03mm,坩埚表面粗糙度≤1.6μm。

22.本发明还提供了上述技术方案所述铼

‑

钨复合坩埚的制备方法,包括以下步骤:将钨坩埚依次进行酸洗、超声清洗和干燥,得到待沉积铼层的钨坩埚基体;在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;将所述待沉积铼层的钨坩埚基体预热,得到预热基体;将所述recl5气体输送至所述预热基体的表面进行化学气相沉积(cvd),得到所述铼

‑

钨复合坩埚。本发明的复合坩埚制备工艺流程短、原材料利用率高,使复合坩埚的生产成本进一步降低,制得的铼层具有高致密性、高纯度,以及铼层与钨层界面结合牢固的特点。沉积速率快、原材料利用率高。在本发明确定的cvd沉积工艺条件下,铼层的沉积速率达到0.2mm/h,铼的沉积效率高,原材料铼的利用率超过90%;cvd法制备复合坩埚时,recl5热分解析出铼原子,铼原子逐个堆积而形成铼层,沉积铼材料的密度超过其理论密度的99.5%,致密度很高;原材料铼中的杂质元素由于不满足cvd反应条件,并不参与沉积过程,cvd沉积能够有效去除原料中的杂质,得到纯度超过99.9%的铼层;由于铼的沉积是在预热基体的表面完成的,沉积过程中re元素与w元素在界面发生冶金扩散,re/w界面结合牢固;cvd是一种近净成型技术,铼层在钨坩埚内表面覆型均匀沉积,只需少量的精修机加工即可得到成品铼/钨坩埚,坩埚的尺寸精度可控制在

±

0.03mm以内,表面粗糙度≤1.6μm。

附图说明

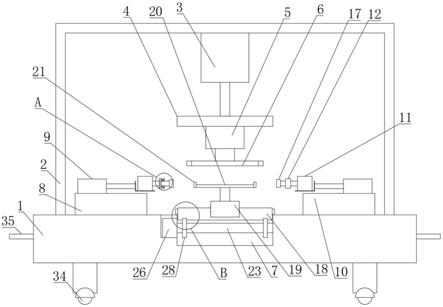

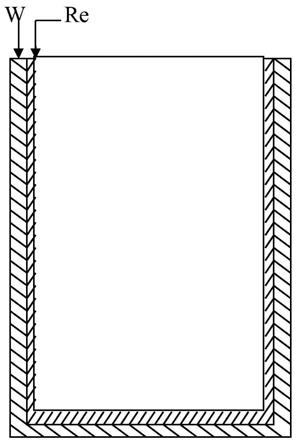

23.图1为本发明中铼

‑

钨复合坩埚纵截面剖面示意图;

24.图2为本发明实施例中铼

‑

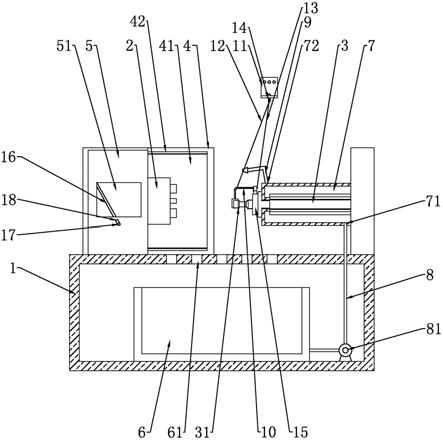

钨复合坩埚的制备装置示意图;

25.图3为实施例1得到的沉积状态铼

‑

钨复合坩埚的实物图;

26.图4为实施例1得到的铼

‑

钨复合坩埚的实物图;

27.图5为实施例1得到的铼

‑

钨复合坩埚的w/re界面组织及元素扩散扫描电镜照片。

具体实施方式

28.本发明提供了一种铼

‑

钨复合坩埚,包括基体钨坩埚以及铼层,所述铼层位于所述基体钨坩埚的内表面。

29.图1为本发明中铼

‑

钨复合坩埚纵截面剖面示意图。

30.在本发明中,所述铼层与基体钨坩埚的厚度比优选为1:1~1:10,更优选为为1:2~1:6,具体的如1:1、1:2、1:3、1:6或1:10。

31.本发明还提供了上述技术方案所述的铼

‑

钨复合坩埚的制备方法,包括以下步骤:

32.将钨坩埚依次进行酸洗、超声清洗和干燥,得到待沉积铼层的钨坩埚基体;

33.将所述待沉积铼层的钨坩埚基体预热,得到预热基体;

34.在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;

35.将所述recl5气体输送至所述预热基体的表面进行化学气相沉积,得到所述铼

‑

钨复合坩埚。

36.本发明对所述制备铼

‑

钨复合坩埚的装置没有特殊的限定,采用本领域技术人员熟知的装置即可,在本发明的具体实施例中,所用的装置为cn200510010838.x中公开的化学气相沉积设备。图2为本发明实施例中铼

‑

钨复合坩埚的制备装置示意图。

37.本发明将钨坩埚依次进行酸洗、超声清洗和干燥,得到待沉积铼层的钨坩埚基体。本发明对所述酸洗、超声清洗和干燥的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

38.本发明对所述钨坩埚的来源、尺寸没有特殊的限定,采用本领域技术人员熟知的钨坩埚即可。

39.本发明优选按照所述钨坩埚的外型面尺寸加工石墨套,将所述石墨套安装于不需要沉积铼的钨坩埚外表面。在本发明中,所述石墨套的厚度优选为2mm,所述石墨套主要是遮盖的作用,即不让铼沉积在钨坩埚的外表面。由于在沉积过程中,铼主要沉积在钨坩埚的内表面,这是所需要的,但钨坩埚的外表面也会有少量的铼沉积,在钨坩埚的外表面套上石墨套,这样就有少量的铼沉积在石墨套表面,沉积完毕后将石墨套去除,就可以得到外表面没有铼层、只有内表面有铼层的铼

‑

钨复合坩埚。石墨套上的铼可以回收继续作原材料使用,不会浪费。

40.得到待沉积铼层的钨坩埚基体后,本发明将所述待沉积铼层的钨坩埚基体预热,得到预热基体。

41.在本发明中,所述预热的温度优选为1100~1300℃,更优选为1150~1250℃,所述预热的作用是为了实现化学气相沉积。

42.本发明在真空条件下,将铼与氯气发生氯化反应,得到recl5气体。

43.在本发明中,所述氯化反应的温度优选为600~900℃,更优选为700~800℃。

44.在本发明中,所述铼与氯气的摩尔比优选为2:5。

45.在本发明中,所述氯气的流速优选为50~100ml/min,更优选为60~80ml/min。

46.在本发明中,所述真空条件的真空度优选不低于1.0pa。

47.得到预热基体和recl5气体后,本发明将所述recl5气体输送至所述预热基体的表面进行化学气相沉积,得到所述铼

‑

钨复合坩埚。

48.在本发明中,所述化学气相沉积的压力优选为800~1200pa,更优选为1000pa。

49.在本发明中,所述化学气相沉积的温度优选为1100~1300℃,更优选为1150~1250℃。本发明对所述化学气相沉积的时间没有特殊的限定,当所述铼层厚度达到达到设计要求时停止化学气相沉积即可。

50.在本发明中,所述化学气相沉积优选在沉积室中进行,优选将所述预热基体安装于沉积室的旋转平台上,所述旋转平台可以旋转和上下移动,使沉积的铼层在圆周方向和高度方向更均匀。

51.所述化学气相沉积完成后,本发明优选还包括依次进行去除石墨套、机加工和抛光处理,得到所述铼

‑

钨复合坩埚。在本发明中,所述机加工优选为采用数控机床对所得复

合坩埚进行车、磨机械加工及抛光处理,达到坩埚图纸的尺寸和表面光洁度要求。

52.在本发明中,所述铼发生氯化反应及化学气相沉积的反应方程式为:

53.(1)原料铼的氯化反应:2re(s) 5cl2(g)

→

2recl5(g),形成recl5;

54.(2)recl5热分解反应:2recl5(g)

→

2re(s) 5cl2(g),形成re层。

55.本发明对所述车、磨机械加工以及抛光处理的具体方式没有特殊的限定,采用本领域技术人员熟知的操作方式即可。

56.为了进一步说明本发明,下面结合实例对本发明提供的铼

‑

钨复合坩埚及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

57.实施例1

58.对内径为62mm、深度为81mm、厚度为3mm的钨坩埚进行酸洗、超声清洗及烘干处理,在处理后的钨坩埚外表面装上石墨套后安装于沉积室的旋转平台上(坩埚开口朝上),并定位在感应圈正中间。

59.将原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

60.将氯化室加热至800℃,钨坩埚基体加热至1250℃。然后通入氯气100ml/min,调节沉积室的压力至1000pa。

61.在本实施例工艺条件下铼的沉积速率为0.30mm/h,进行沉积3.6h后停止沉积过程,冷却后取出试验件,得到沉积状态的铼/钨复合坩埚,如图3所示。

62.采用机械方法将复合坩埚外层的石墨套去除。按照设计图纸要求编制数控加工程序,选用硬质刀具对沉积状态的复合坩埚进行车、磨精修加工,达到坩埚设计图纸的尺寸精度要求;对复合坩埚表面进行抛光处理,达到坩埚的光洁度要求,最终制得的铼/钨复合坩埚产品如图4所示。复合坩埚的内径为60mm、深度为80mm、厚度为4mm:其中铼层厚为1mm、钨层厚为3mm,层厚比re:w=1:3。

63.对制得的铼/钨复合坩埚及材料性能进行相关检测。复合坩埚中的铼层相对密度为99.8%,纯度为99.95%;坩埚尺寸精度为

±

0.028mm,表面粗糙度为1.6μm。

64.图5为实施例1得到的铼

‑

钨复合坩埚的w/re界面组织及元素扩散扫描电镜照片,由于在钨坩埚内表面沉积铼层是在1100℃以上的高温下进行,由图5可知,沉积过程中钨(w)与铼(re)元素在界面处发生元素扩散,形成了界面扩散层,属于冶金结合,二者结合牢固。

65.本发明制得的复合坩埚在使用过程中也未出现钨与铼分层或断裂现象。

66.实施例2

67.对内径为84mm、深度为122mm、厚度为2mm的钨坩埚进行酸洗、超声清洗及烘干处理,在处理后的钨坩埚外表面装上石墨套后安装于沉积室的旋转平台上(坩埚开口朝上),并定位在感应圈正中间。

68.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

69.将氯化室加热至900℃,钨坩埚基体加热至1300℃。然后通入氯气100ml/min,调节沉积室的压力至1200pa。

70.在本实施例工艺条件下铼的沉积速率为0.35mm/h,进行沉积6.0h后停止沉积过程,冷却后取出试验件,得到沉积状态的铼/钨复合坩埚。

71.采用机械方法将复合坩埚外层的石墨套去除。按照设计图纸要求编制数控加工程

序,选用硬质刀具对沉积状态的复合坩埚进行车、磨精修加工,达到坩埚设计图纸的尺寸精度要求;对复合坩埚表面进行抛光处理,达到坩埚的光洁度要求,最终制得铼/钨复合坩埚产品。复合坩埚的内径为80mm、深度为120mm、厚度为4mm:其中铼层厚为2mm、钨层厚为2mm,层厚比re:w=1:1。

72.对制得的铼/钨复合坩埚及材料性能进行相关检测。复合坩埚中的铼层相对密度为99.6%,纯度为99.93%;坩埚尺寸精度为

±

0.028mm,表面粗糙度为1.6μm。

73.实施例3

74.对内径为32mm、深度为51mm、厚度为2mm的钨坩埚进行酸洗、超声清洗及烘干处理,在处理后的钨坩埚外表面装上石墨套后安装于沉积室的旋转平台上(坩埚开口朝上),并定位在感应圈正中间。

75.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

76.将氯化室加热至750℃,钨坩埚基体加热至1200℃。然后通入氯气90ml/min,调节沉积室的压力至900pa。

77.在本实施例工艺条件下铼的沉积速率为0.25mm/h,进行沉积4.4h后停止沉积过程,冷却后取出试验件,得到沉积状态的铼/钨复合坩埚。

78.采用机械方法将复合坩埚外层的石墨套去除。按照设计图纸要求编制数控加工程序,选用硬质刀具对沉积状态的复合坩埚进行车、磨精修加工,达到坩埚设计图纸的尺寸精度要求;对复合坩埚表面进行抛光处理,达到坩埚的光洁度要求,最终制得铼/钨复合坩埚产品。复合坩埚的内径为30mm、深度为50mm、厚度为3mm:其中铼层厚为1mm、钨层厚为2mm,层厚比re:w=1:2。

79.对制得的铼/钨复合坩埚及材料性能进行相关检测。复合坩埚中的铼层相对密度为99.7%,纯度为99.93%;坩埚尺寸精度为

±

0.025mm,表面粗糙度为1.5μm。

80.实施例4

81.对内径为81mm、深度为120.5mm、厚度为5mm的钨坩埚进行酸洗、超声清洗及烘干处理,在处理后的钨坩埚外表面装上石墨套后安装于沉积室的旋转平台上(坩埚开口朝上),并定位在感应圈正中间。

82.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

83.将氯化室加热至700℃,钨坩埚基体加热至1150℃。然后通入氯气80ml/min,调节沉积室的压力至1000pa。

84.在本实施例工艺条件下铼的沉积速率为0.23mm/h,进行沉积2.4h后停止沉积过程,冷却后取出试验件,得到沉积状态的铼/钨复合坩埚。

85.采用机械方法将复合坩埚外层的石墨套去除。按照设计图纸要求编制数控加工程序,选用硬质刀具对沉积状态的复合坩埚进行车、磨精修加工,达到坩埚设计图纸的尺寸精度要求;对复合坩埚表面进行抛光处理,达到坩埚的光洁度要求,最终制得铼/钨复合坩埚产品。复合坩埚的内径为80mm、深度为120mm、厚度为5.5mm:其中铼层厚为0.5mm、钨层厚为5mm,层厚比re:w=1:10。

86.对制得的铼/钨复合坩埚及材料性能进行相关检测。复合坩埚中的铼层相对密度为99.6%,纯度为99.91%;坩埚尺寸精度为

±

0.022mm,表面粗糙度为1.3μm。

87.实施例5

88.对内径为61mm、深度为80.5mm、厚度为3mm的钨坩埚进行酸洗、超声清洗及烘干处理,在处理后的钨坩埚外表面装上石墨套后安装于沉积室的旋转平台上(坩埚开口朝上),并定位在感应圈正中间。

89.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

90.将氯化室加热至600℃,钨坩埚基体加热至1100℃。然后通入氯气60ml/min,调节沉积室的压力至800pa。

91.在本实施例工艺条件下铼的沉积速率为0.21mm/h,进行沉积2.6h后停止沉积过程,冷却后取出试验件,得到沉积状态的铼/钨复合坩埚。

92.采用机械方法将复合坩埚外层的石墨套去除。按照设计图纸要求编制数控加工程序,选用硬质刀具对沉积状态的复合坩埚进行车、磨精修加工,达到坩埚设计图纸的尺寸精度要求;对复合坩埚表面进行抛光处理,达到坩埚的光洁度要求,最终制得铼/钨复合坩埚产品。复合坩埚的内径为60mm、深度为80mm、厚度为3.5mm:其中铼层厚为0.5mm、钨层厚为3mm,层厚比re:w=1:6。

93.对制得的铼/钨复合坩埚及材料性能进行相关检测。复合坩埚中的铼层相对密度为99.5%,纯度为99.90%;坩埚尺寸精度为

±

0.022mm,表面粗糙度为1.3μm。

94.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。