1.本发明涉及接合方法及接合装置。

背景技术:

2.以往,作为将第1部件与具有供该第1部件插入的接合用插入部的第2部件这2个接合对象相互接合的接合方法,已知有热套(例如参照专利文献1、2)。

3.热套是这样的技术:通过对第2部件预先进行加热使其热膨胀而使接合用插入部扩径,在该扩径状态时插入第1部件,利用冷却时的接合用插入部的缩径而使两者接合。

4.在专利文献1中记载有如下技术:对第1部件的外径和第2部件的接合用插入部的内径进行测定,根据测定结果使热套温度最佳化。

5.在专利文献2中记载有如下技术:在将第1部件插入到接合用插入部之后的追加加热工序中,使用在与插入第1部件的插入方向正交的面内限制第2部件向外侧膨胀的热膨胀限制部件,使第2部件在缩小内径的方向上塑性变形,由此,提高第1部件与第2部件的接合强度。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2015

‑

150627号公报

9.专利文献2:日本特开2017

‑

222000号公报

技术实现要素:

10.发明要解决的问题

11.有时,由于第1部件的外径与第2部件的接合用插入部的内径存在偏差,因而第1部件与第2部件之间的间隙(clearance)也存在偏差。这样,在热套中,在冷却时第1部件的外周面与第2部件的接合用插入部的内周面以与间隙相应的温度(以下称为“接触温度”)接触。该接触后,第2部件根据接触温度与室温的差分而收缩。其结果是,存在如下问题:接合第1部件与第2部件而得到的部件(以下称为“接合部件”)的长度方向的尺寸产生偏差。

12.专利文献1的技术是根据间隙使热套温度最佳化的技术,未考虑接合部件的尺寸的精度。

13.在专利文献2的技术中,当第1部件与第2部件之间的间隙存在偏差时,在追加加热工序中第1部件的外周面与第2部件的接合用插入部的内周面以与间隙相应的接触温度接触。其结果是,接合部件的长度方向的尺寸产生偏差。此外,在第2部件与热膨胀限制部件之间的间隙存在偏差的情况下也同样,接合部件的长度方向的尺寸产生偏差。

14.本发明是鉴于上述情况而完成的,其目的在于,提供一种接合第1部件与第2部件而得到的接合部件的长度方向的尺寸的精度高的接合方法及接合装置。

15.用于解决问题的手段

16.为了解决上述问题并实现目的,在本发明的一方案的接合方法中,测定对接合第1

部件与第2部件而得到的部件的尺寸造成影响的管理尺寸中的至少一个尺寸,该第2部件具有供该第1部件插入的接合用插入部,根据测定出的所述管理尺寸,决定将所述第1部件插入所述接合用插入部而将所述第1部件与所述第2部件定位的相对位置,将所述第2部件加热至第1温度,将所述第1部件插入所述接合用插入部,使所述第1部件与所述第2部件之间成为所述相对位置,停止所述第2部件的加热,将所述第1部件与所述第2部件维持在所述相对位置。

17.此外,在本发明的一方案的接合方法中,所述管理尺寸是所述第1部件中的被插入所述接合用插入部的部分的外径或所述接合用插入部的内径。

18.此外,在本发明的一方案的接合方法中,测定对接合第1部件与第2部件而得到的部件的尺寸造成影响的管理尺寸中的至少一个尺寸,该第2部件具有供该第1部件插入的接合用插入部,根据测定出的所述管理尺寸,决定将所述第1部件插入所述接合用插入部而将所述第1部件与所述第2部件定位的相对位置,将热膨胀限制部件配置于所述第2部件的外侧,该热膨胀限制部件在与插入所述第1部件的插入方向正交的面内限制所述第2部件向外侧的热膨胀,将所述第2部件加热至第1温度,将所述第1部件插入所述接合用插入部,使所述第1部件与所述第2部件之间成为所述相对位置,

19.将所述第2部件加热至比所述第1温度高的第2温度。

20.此外,在本发明的一方案的接合方法中,所述管理尺寸是所述第1部件中的被插入所述接合用插入部的部分的外径、所述接合用插入部的内径、所述第2部件中的被所述热膨胀限制部件限制外径的部分的外径、或所述热膨胀限制部件的内径。

21.此外,在本发明的一方案的接合方法中,所述相对位置是参照预先存储于存储部的数据库而决定的。

22.此外,在本发明的一方案的接合方法中,控制部对所述第1部件或所述第2部件的位置进行控制。

23.此外,本发明的一方案的接合装置具备:第1部件保持部,其保持第1部件;第2部件保持部,其保持第2部件,该第2部件具有供所述第1部件插入的接合用插入部;测定部,其测定对接合所述第1部件与所述第2部件而得到的部件的尺寸造成影响的管理尺寸中的至少一个尺寸;相对位置决定部,其根据测定出的所述管理尺寸,决定将所述第1部件插入所述接合用插入部而将所述第1部件与所述第2部件定位的相对位置;加热部,其对所述第2部件进行加热;以及第1部件插入部,其与所述第1部件保持部或所述第2部件保持部联动,将所述第1部件插入所述接合用插入部,从而使所述第1部件与所述第2部件之间成为所述相对位置。

24.此外,本发明的一方案的接合装置具备:第1部件保持部,其保持第1部件;第2部件保持部,其保持第2部件,该第2部件具有供所述第1部件插入的接合用插入部;测定部,其测定对接合所述第1部件与所述第2部件而得到的部件的尺寸造成影响的管理尺寸中的至少一个尺寸;相对位置决定部,其根据测定出的所述管理尺寸,决定将所述第1部件插入所述接合用插入部而将所述第1部件与所述第2部件定位的相对位置;热膨胀限制部件,其在与插入所述第1部件的插入方向正交的面内限制所述第2部件向外侧的热膨胀;加热部,其对所述热膨胀限制部件及所述第2部件进行加热;以及第1部件插入部,其与所述第1部件保持部或所述第2部件保持部联动,将所述第1部件插入所述接合用插入部,从而使所述第1部件

与所述第2部件之间成为所述相对位置。

25.发明的效果

26.根据本发明,能够实现接合第1部件与第2部件而得到的接合部件的长度方向的尺寸的精度高的接合方法及接合装置。

附图说明

27.图1是示出本发明的实施方式1的接合装置的结构的示意图。

28.图2是示出利用了图1所示的接合装置的第1部件与第2部件的接合方法的流程图。

29.图3是表示加热时的第1部件与第2部件之间的间隙和第2部件的长度的关系的图。

30.图4是示出本发明的实施方式2的接合装置的结构的示意图。

31.图5是示出利用了图4所示的接合装置的第1部件与第2部件的接合方法的流程图。

32.图6是示出本发明的实施方式3的接合装置的结构的示意图。

33.图7是示出本发明的实施方式4的接合装置的结构的示意图。

具体实施方式

34.以下,参照附图对本发明的接合方法及接合装置的实施方式进行说明。另外,不通过这些实施方式来限定本发明。通常能够应用将棒状的第1部件与具有供该第1部件插入的接合用插入部的第2部件接合的接合方法及接合装置。

35.此外,在附图的记载中,针对相同或对应的要素适当标注相同的标号。此外,附图是示意图,必须注意各要素的尺寸的关系、各要素的比率等有时与现实不同。在附图的相互之间,也有时包括彼此的尺寸的关系、比率不同的部分。

36.(实施方式1)

37.图1是示出本发明的实施方式1的接合装置的结构的示意图。如图1所示,本实施方式1的接合装置1是将第1部件2与第2部件3接合的接合装置,具备第1部件保持部4、第2部件保持部5、测定部6、电磁感应加热线圈7、第1部件插入部8、保持部9、台座部10、以及控制装置11。图1表示将第1部件2与第2部件3接合前的状态。图1是从侧方观察接合装置1的图,但图1是将一部分切除的图,用阴影图示出切除后的截面。

38.第1部件2由棒状的大致圆柱部件构成。而且,第1部件2例如由钛合金等构成。

39.第2部件3是在一端形成有接合用插入部3a的大致圆筒状的部件,该接合用插入部3a是供第1部件2插入的圆筒状的凹部。而且,第2部件3例如由铝合金(线膨胀系数α:约25

×

10

‑6/℃)等构成。此外,在第2部件3的插入方向的中央部形成有台阶部3b。台阶部3b的下端与第2部件保持部5的上端接触,将第2部件3相对于第2部件保持部5进行定位。

40.第1部件2及第2部件3在第1部件2插入到接合用插入部3a的状态下相互接合。以下,将向接合用插入部3a插入第1部件2的方向称为插入方向a。第1部件2的被插入接合用插入部3a的部分的外径比接合用插入部3a的内径大。而且,通过对第2部件3进行加热使其热膨胀而使接合用插入部3a扩径,在该扩径状态时插入第1部件2,利用冷却时的接合用插入部3a的缩径使两者接合。

41.相互接合的第1部件2及第2部件3(以下称为“接合部件”)例如用于将超声波能量赋予给生物体组织而对该生物体组织进行处置的超声波处置器具。具体而言,接合部件被

only memory:只读存储器)及存储各处理的运算参数、数据等的ram(random access memory:随机存取存储器)等来实现。

55.〔接合方法〕

56.接着,对利用了接合装置1的第1部件2与第2部件3的接合方法进行说明。图2是示出利用了图1所示的接合装置的第1部件与第2部件的接合方法的流程图。

57.首先,作业者通过第1部件保持部4对第1部件2进行保持(步骤s1)。此外,作业者通过第2部件保持部5对第2部件3进行保持(步骤s2)。

58.接下来,作业者使用测定部6,例如测定第1部件2的外径作为管理尺寸(步骤s3)。

59.然后,当向控制装置11输入由作业者测定出的第1部件2的外径时,相对位置决定部11b根据第1部件2的外径,来决定将第1部件2插入接合用插入部3a而将第1部件2与第2部件3定位的相对位置(步骤s4)。

60.首先,相对位置决定部11b计算如下的间隙,该间隙是所输入的第1部件2的外径与第2部件3的接合用插入部3a的内径之差。另外,第2部件3的接合用插入部3a的内径可以使用由测定部6测定出的值,但也可以使用尺寸公差的中心值或偏差的中心值。

61.图3是表示加热时的第1部件与第2部件之间的间隙和第2部件的长度的关系的图。图3的横轴是第1部件2与第2部件3之间的间隙,纵轴是第2部件3的长度方向的尺寸。间隙为负的状态是指第1部件2的外径比第2部件3的接合用插入部3a的内径大的状态。

62.如图3所示,在表示加热前的室温的状态的点p1,第1部件2的外径比第2部件3的接合用插入部3a的内径大,间隙为负的值x1。此时的第2部件3的长度方向的尺寸为长度l1。

63.接下来,在表示将第2部件3加热至第1温度的状态的点p2,第2部件3的接合用插入部3a的内径变得比第1部件2的外径大,间隙成为正的值x2。此时,第2部件3的长度方向的尺寸通过热膨胀而变大,成为长度l2。在该状态下,将第1部件2向第2部件3的接合用插入部3a插入。

64.之后,当冷却第2部件3时,在接触温度tx1(比第1温度小的温度)成为点p3所示的第1部件2的外径与第2部件3的接合用插入部3a的内径一致(第1部件2的外周面与接合用插入部3a的内周面接触)的状态,第1部件2与第2部件3被接合。此时的第2部件3的长度方向的尺寸为长度l3。然后,当第2部件3返回到室温时,第2部件3的长度方向的尺寸大致返回到长度l1。

65.此时,与从点p3的状态转移至点p1的状态时的第2部件3的长度的变化量l3

‑

l1相应地,第1部件2与第2部件3被接合得到的接合部件的长度也根据而变短。即,接合部件的长度根据第1部件2与第2部件3之间的间隙而变短。该接合部件的长度与间隙的关系通过预先制造多个接合部件并进行测定来求出,作为数据库存储于存储部11d。

66.于是,在接合装置1中,相对位置决定部11b参照存储于存储部11d的数据库,基于通过测定部6的测定而得到的间隙,来决定将第1部件2插入接合用插入部3a而将第1部件2与第2部件3定位的相对位置。具体而言,相对位置决定部11b以如下方式决定相对位置:为了校正接合部件根据间隙而变短的情况,在将第1部件2插入接合用插入部3a时,使第1部件2的前端与接合用插入部3a的底部分离与间隙相应的长度的量。

67.之后,作业者从高频电源(省略图示)向电磁感应加热线圈7供给高频电流,对第2部件3进行感应加热。然后,第2部件3被加热至第1温度(步骤s5)。

68.通过实施该步骤s5,第2部件3发生热膨胀。然后,接合用插入部3a的内径渐渐变大。第1温度是成为接合用插入部3a的内径比第1部件2的外径大的状态的温度。

69.接下来,作业者停止从高频电源(省略图示)向电磁感应加热线圈7供给高频电流(停止第2部件3的感应加热),使第1部件插入部8进行动作,以第2部件3的中心轴与第1部件2的中心轴一致的方式将第1部件2向第2部件3的接合用插入部3a插入,使第1部件2与第2部件3之间成为相对位置(步骤s6)。此时,如上所述,第1部件2的前端与接合用插入部3a的底部分离了与间隙相应的长度的量。另外,插入工序也可以在对第2部件3进行感应加热而使第2部件3维持了第1温度的状态下进行。

70.接下来,作业者维持停止了从高频电源(省略图示)向电磁感应加热线圈7供给高频电流的状态(维持停止了第2部件3的加热的状态),将第1部件2和第2部件3维持在相对位置,将第2部件3冷却至室温(步骤s7)。

71.在以上说明的接合方法中,将第1部件2插入接合用插入部3a,使第1部件2与第2部件3之间成为相对位置,由此,抑制了根据第1部件2与第2部件3的间隙的偏差而产生的接合部件的长度的偏差。其结果是,根据实施方式1,接合部件的长度方向的尺寸的精度高。

72.另外,以往,在接合部件的长度方向的尺寸产生了偏差的情况下,需要进行通过研磨或磨削等使接合部件的长度方向的尺寸一致的工序,是很耗费时间和劳力的。但是,根据实施方式1,由于接合部件的长度方向的尺寸的精度高,因此,不需要进行使接合部件的长度方向的尺寸一致的工序。

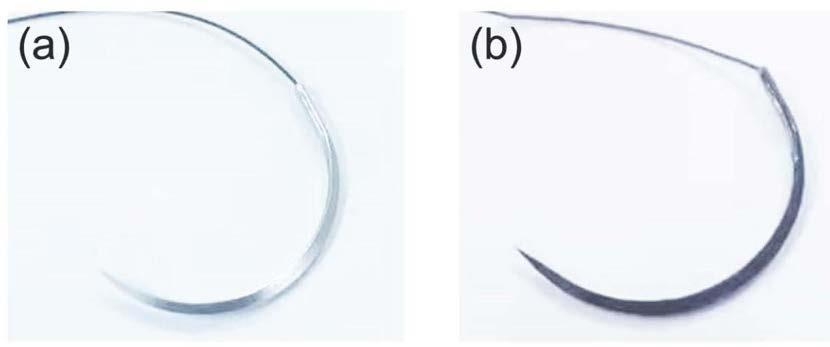

73.(实施方式2)

74.图4是示出本发明的实施方式2的接合装置的结构的示意图。如图4所示,本实施方式2的接合装置1a具备热膨胀限制部件12a。除此以外的结构与实施方式1同样,因此省略说明。

75.热膨胀限制部件12a在与插入方向a正交的面内限制第2部件3向外侧的热膨胀。热膨胀限制部件12a由沿着插入方向a延伸的圆筒部件构成。而且,热膨胀限制部件12a例如由可伐合金(线膨胀系数β:约5

×

10

‑6/℃)等构成。即,热膨胀限制部件12a由其线膨胀系数β比第2部件3的线膨胀系数α小的材料构成。

76.该热膨胀限制部件12a的内径被设定为在室温时比第2部件3的外径大。此外,热膨胀限制部件12a的高度方向(沿着插入方向a的方向)的尺寸为覆盖第2部件3的形成有接合用插入部3a的部分的至少一部分的高度即可,没有特别限定。此外,在热膨胀限制部件12a的上端部形成有供第1部件2贯穿插入的贯通孔12aa。贯通孔12aa的内径相比于第1部件2的外径足够大。

77.此外,在实施方式2中,管理尺寸是第1部件2中的被插入接合用插入部3a的部分的外径、接合用插入部3a的内径、第2部件3中的被热膨胀限制部件12a限制外径的部分的外径、或者热膨胀限制部件12a的内径。换言之,测定部6测定第1部件2中的被插入接合用插入部3a的部分的外径、接合用插入部3a的内径、第2部件3中的被热膨胀限制部件12a限制外径的部分的外径、以及热膨胀限制部件12a的内径中的任意1个以上的尺寸。通过由测定部6多次测定这些管理尺寸,能够提高接合部件的长度方向的尺寸的精度,但也可以将管理尺寸中的几个设为尺寸公差的中心值或偏差的中心值。

78.〔接合方法〕

79.接着,对利用了接合装置1a的第1部件2与第2部件3的接合方法进行说明。图5是示出利用了图4所示的接合装置的第1部件与第2部件的接合方法的流程图。如图5所示,与实施方式1同样地进行步骤s1~步骤s4的工序。

80.接下来,作业者将热膨胀限制部件12a配置于第2部件3的外侧(步骤s11)。具体而言,作业者将在与插入方向a正交的面内限制第2部件3向外侧的热膨胀的热膨胀限制部件12a以热膨胀限制部件12a的中心与第2部件3的中心大致一致的方式配置于第2部件3的外侧。

81.之后,作业者从高频电源(省略图示)向电磁感应加热线圈7供给高频电流,对热膨胀限制部件12a进行感应加热。然后,配置于热膨胀限制部件12a的内部的第2部件3通过从热膨胀限制部件12a被传递热而被加热至第1温度(步骤s12)。

82.通过实施该步骤s12,热膨胀限制部件12a及第2部件3发生热膨胀。然后,热膨胀限制部件12a的内径、第2部件3的外径及接合用插入部3a的内径渐渐变大。

83.这里,如上所述,热膨胀限制部件12a的线膨胀系数β比第2部件3的线膨胀系数α小。因此,第2部件3的外径比热膨胀限制部件12a的内径变化大。另一方面,由于接合用插入部3a的内径比第2部件3的外径小,因此,与该外径相比缓慢地变化。

84.而且,在步骤s12中,作业者对热膨胀限制部件12a进行感应加热,直至第1部件2成为第1温度。另外,第1温度是成为接合用插入部3a的内径比第1部件2的外径大的状态的温度。

85.接下来,作业者停止从高频电源(省略图示)向电磁感应加热线圈7供给高频电流(停止热膨胀限制部件12a的感应加热(第2部件3的加热)),使第1部件插入部8进行动作,以第2部件3的中心轴与第1部件2的中心轴一致的方式将第1部件2向第2部件3的接合用插入部3a插入,使第1部件2与第2部件3之间成为相对位置(步骤s13)。另外,插入工序也可以在对第2部件3进行感应加热而使第2部件3维持了第1温度的状态下进行。

86.接下来,作业者从高频电源(省略图示)向电磁感应加热线圈7供给高频电流,重新对热膨胀限制部件12a进行感应加热,直至第2部件3成为第2温度(步骤s14)。另外,第2温度是比第1温度高的温度。

87.在该步骤s14中将第2部件3加热至第2温度时,第2部件3及热膨胀限制部件12a发生热膨胀。然后,通过第2部件3及热膨胀限制部件12a的线膨胀系数α、β之差,在成为膨胀限制温度tx11(比第2温度小的温度)的时间点,热膨胀限制部件12a的内径与第2部件3的外径一致(第2部件3的外周面与热膨胀限制部件12a的内周面接触)。

88.之后,在第2部件3成为膨胀限制温度tx11以上的过程中,第2部件3欲发生热膨胀,但被热膨胀限制部件12a的内周面机械地限制。因此,第2部件3在未被热膨胀限制部件12a机械地限制的方向、即接合用插入部3a的内径缩小的方向及高度方向(插入方向a)上发生塑性变形。

89.在超过膨胀限制温度tx11时,接合用插入部3a的内径渐渐变小。然后,在成为接触温度tx12(比膨胀限制温度tx11高的温度)的时间点,接合用插入部3a的内径与第1部件2的外径一致(第1部件2的外周面与接合用插入部3a的内周面接触)。

90.接下来,作业者停止从高频电源(省略图示)向电磁感应加热线圈7供给高频电流(停止热膨胀限制部件12a的感应加热(第2部件3的加热)),将热膨胀限制部件12a及第2部

件3冷却至室温(步骤s15)。

91.通过该步骤s15中的冷却,第2部件3及热膨胀限制部件12a发生收缩。具体而言,热膨胀限制部件12a的内径根据热膨胀限制部件12a的收缩渐渐变小,最终,成为与实施该接合方法前的内径相同的内径。此外,第2部件3的外径根据该第2部件3的收缩渐渐变小,最终,成为比实施该接合方法前的外径小的外径。此外,虽然接合用插入部3a的内径欲根据该第2部件3的收缩渐渐变小,但由于该收缩被第1部件2的外周面机械地限制,因此,最终,维持与第1部件2的外径一致的内径。通过以上的工序,第1部件2及第2部件3被相互接合。

92.在以上说明的接合方法中,当第1部件2与第2部件3之间的间隙、或者第2部件3与热膨胀限制部件12a之间的间隙产生偏差时,膨胀限制温度tx11或接触温度tx12产生偏差,由此,接合部件的长度方向的尺寸产生偏差。与此相对,根据实施方式2,相对位置决定部11b基于作为管理尺寸的第1部件2中的被插入接合用插入部3a的部分的外径、接合用插入部3a的内径、第2部件3中的被热膨胀限制部件12a限制外径的部分的外径、或者热膨胀限制部件12a的内径来决定相对位置。其结果是,根据实施方式2,将第1部件2插入接合用插入部3a而使第1部件2与第2部件3之间成为相对位置,由此,抑制了根据第1部件2与第2部件3之间的间隙或第2部件3与热膨胀限制部件12a之间的间隙的偏差而产生的接合部件的长度的偏差。其结果是,根据实施方式2,接合部件的长度方向的尺寸的精度高。

93.(实施方式3)

94.图6是示出本发明的实施方式3的接合装置的结构的示意图。如图6所示,在本实施方式3的接合装置1b中,第1部件插入部8b在控制部11c的控制下对第1部件2的位置进行控制。换言之,控制部11c和第1部件插入部8b构成plc(programmable logic controller:可编程序逻辑控制器),自动地控制第1部件2的位置。除此以外的结构与实施方式1、实施方式2同样,因此省略说明。

95.该plc使第1部件2的位置自动地向根据测定部6的测定结果而决定的相对位置移动。

96.(实施方式4)

97.图7是示出本发明的实施方式4的接合装置的结构的示意图。如图7所示,本实施方式4的接合装置1c的控制装置11c具有接触温度常数计算部11ce。除此以外的结构与实施方式1~实施方式3同样,因此省略说明。

98.接触温度常数计算部11ce计算根据以下的式(1)计算的接触温度常数α

·

tδ。

99.[数式1]

[0100][0101]

在式(1)中,x

o

是室温下的热膨胀限制部件12a的内径,q

o

是室温下的第1部件2的外径,r

o

是室温下的第2部件3的外径,r

o

是室温下的第2部件3的接合用插入部3a的内径。此外,α是第2部件3的线膨胀系数。而且,tδ是接触温度tx12与室温的差分,其中,在接触温度tx12下,第2部件3的接合用插入部3a的内径与第1部件2的外径一致且第1部件2的外周面与接合用插入部3a的内周面接触

り

。而且,接触温度常数计算部11ce将测定部6测定出的管理尺寸代入式(1),计算接触温度常数α

·

tδ。

[0102]

相对位置决定部11b使用接触温度常数计算部11ce计算出的接触温度常数α

·

tδ

来决定相对位置。具体而言,相对位置决定部11b将线膨胀系数α代入式(1),计算tδ。然后,相对位置决定部11b估计在tδ内第1部件2及第2部件3收缩多少,以校正该收缩的方式决定相对位置。这样,相对位置决定部11b也可以通过运算相对位置来决定。

[0103]

本领域技术人员能够容易地导出进一步的效果、变形例。因此,本发明的更大范围的方式不限定于如以上那样表示且记述的特定的详细及代表性的实施方式。因此,在不脱离由权利要求书及其同等物定义的总括性的发明的概念的思想或范围的情况下能够进行各种变更。

[0104]

标号说明

[0105]

1、1a、1b、1c 接合装置

[0106]

2 第1部件

[0107]

3 第2部件

[0108]

3a 接合用插入部

[0109]

3b 台阶部

[0110]

4 第1部件保持部

[0111]

5 第2部件保持部

[0112]

5a 第2部件插入孔

[0113]

6 测定部

[0114]

7 电磁感应加热线圈

[0115]

8、8b 第1部件插入部

[0116]

9 保持部

[0117]

10 台座部

[0118]

11、11c 控制装置

[0119]

11a 位置检测部

[0120]

11b 相对位置决定部

[0121]

11c 控制部

[0122]

11d 存储部

[0123]

11ce 接触温度常数计算部

[0124]

12a 热膨胀限制部件

[0125]

12aa 贯通孔

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。