一种超高grc预制板胎膜的固定装置

技术领域

1.本实用新型属于建筑模板技术领域,尤其是涉及一种超高grc预制板胎膜的固定装置。

背景技术:

2.在国内经济发展放缓的大环境下,建筑业也朝着高质量、可环保、节能源的趋势前行;装配式建筑施工作为未来建筑工程的可持续性建造方式,必将逐步取代目前传统现场施工作业的方式。

3.在工程基础承台施工过程中,传统的建造方式一是采用砖胎模砌筑合围成图纸设计的形状,砖胎膜就是用砖制作成模板,用来替代无法施工的木模板,此种方式在实际施工中往往会出现一个基础承台基坑中3

‑

5个泥瓦工在砌筑砖胎模的现象,砌筑工序完成后,还需在砖胎模表面上进行抹灰处理,导致承台基础施工阶段劳动力增加的情况下,实际施工完成的工程量反而不见明显增加,导致施工慢、施工效率低,作业工序多、人力投入大等问题;

4.二是采用基础施工用水泥压力板胎膜为例,其方案通过在承台基础四周侧安装水泥压力板和胶合板,以构成模板基础,设置有内撑杆以保证模板基础的稳固、防其发生形变,其方案结构及施工方式较为复杂,支模和拆模均多有不便。综上所述,目前拟寻求一种能提高施工效率且胎膜施工简单的grc预制板胎膜固定装置。

技术实现要素:

5.本实用新型是为了克服上述现有技术中的缺陷,提供一种提高整体施工效率,减少施工工序且降低胎膜施工难度的超高grc预制板胎膜的固定装置。

6.为了达到以上目的,本实用新型所采用的技术方案是:一种超高grc预制板胎膜的固定装置,包括第一预制板,第一预制板内布设有通孔,通孔两端布设有含内螺纹的套筒,第一预制板的一端与定位块的一端相抵,定位块的另一端与第一螺母相抵;螺杆依次穿过第一螺母、定位块、套筒并布设于通孔内。

7.作为本实用新型的一种优选方案,所述螺杆上布设有第二螺母和第三螺母,第二螺母和第三螺母之间还布设有支撑件,支撑件上设有槽口,槽口内布设有支撑板。

8.作为本实用新型的一种优选方案,所述定位块的开口上设有内螺纹,开口处的内螺纹与螺杆的外螺纹配合;定位块呈内部空心的碗状结构。

9.作为本实用新型的一种优选方案,所述螺杆的前端呈尖角结构。

10.作为本实用新型的一种优选方案,所述槽口的一端短于槽口的另一端。

11.作为本实用新型的一种优选方案,所述套筒的内螺纹与螺杆的外螺纹配合。

12.一种超高grc预制板胎膜的固定装置,包括第二预制板,第二预制板上布设有第二螺杆,第二螺杆上布设有第四螺母和第五螺母,限位件一端与第二预制板相抵,限位件另一端与第四螺母相抵,第二螺杆穿过限位件的圆孔。

13.作为本实用新型的一种优选方案,所述第二螺杆一端设有缺口,第二螺杆的另一端设有尖端。

14.作为本实用新型的一种优选方案,所述第二预制板上设有限位孔,第二螺杆上的缺口与限位孔相适配。

15.作为本实用新型的一种优选方案,所述限位件呈内部空心的碗状结构。

16.本实用新型的有益效果是:

17.1、本实用新型提出的一种超高grc预制板胎膜的固定装置第一预制板内布设有通孔,通孔内布设有套筒,螺杆与套筒配合布设于通孔内,螺杆沿第一预制板纵向方向固定第一预制板,该固定方式简单且螺杆的强度高固定的效果好。

18.2、本实用新型提出的一种超高grc预制板胎膜的固定装置只有两端设有套筒,节约了材料也方便套筒装于第一预制板内。

19.3、本实用新型提出的一种超高grc预制板胎膜的固定装置设有支撑件,增加了横向方向对第一预制板的固定和限位。

20.4、本实用新型提出的一种超高grc预制板胎膜的固定装置设有定位块,定位块呈内部空心的碗状结构一方面保证了与第一预制板充分接触,另一方面定位块与第一螺母配合保证了螺杆的锁紧。

21.5、本实用新型提出的一种超高grc预制板胎膜的固定装置第二螺杆上的缺口与限位孔相适配,对第二螺杆进行了定位,保证了第二螺杆对预制板横向竖直双重固定。

22.6、本实用新型提出的一种超高grc预制板胎膜的固定装置减轻了实际施工时的工程量,加快施工、提高了施工效率;另一方面其方案结构及施工方式相对简单,不需要复杂的拆模。

附图说明

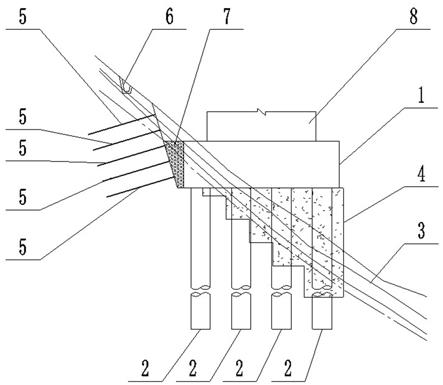

23.图1是本实用新型实施例1的结构示意图1;

24.图2是本实用新型实施例1的结构示意图2;

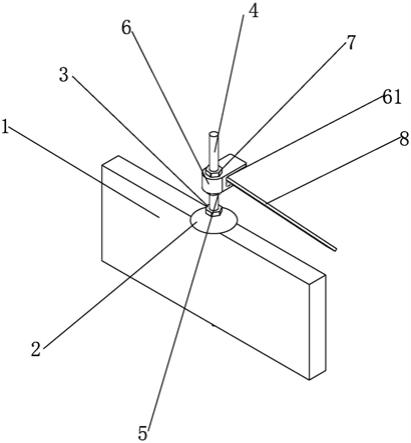

25.图3是本实用新型实施例1的套筒安装的结构示意图;

26.图4是本实用新型实施例1的定位块结构示意图;

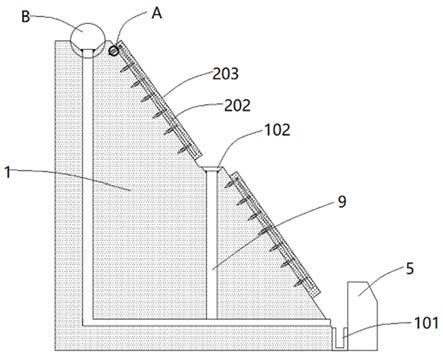

27.图5是本实用新型实施例2的结构示意图;

28.图6是本实用新型实施例2的第二预制板的结构示意图;

29.图7是本实用新型实施例2的第二螺杆结构示意图;

30.图8是本实用新型实施例2的限位件结构示意图;

31.图中附图标记:第一预制板1,定位块2,第一螺母3,螺杆4,第二螺母5,支撑件6,第三螺母7,支撑板8,套筒9,通孔11,开口21,前端41,槽口61,第二预制板101,限位件102,第四螺母103,第五螺母104,第二螺杆105,圆孔1010,限位孔1020,缺口1050,尖端1051。

具体实施方式

32.下面结合附图对本实用新型实施例作详细说明。

33.如图1

‑

4所示,一种超高grc预制板胎膜的固定装置,包括第一预制板1,第一预制板1 内布设有通孔11,通孔11两端布设有含内螺纹的套筒9,第一预制板1的一端与定位块2

的一端相抵,定位块2的另一端与第一螺母3相抵;螺杆4依次穿过第一螺母3、定位块2、套筒9并布设于通孔11内,定位块2的开口21上设有内螺纹,开口21处的内螺纹与螺杆4的外螺纹配合,定位块2呈内部空心的碗状结构,第一预制板1表面并不平整,定位块2内部空心的结构克服了与第一预制板1表面接触不平整的问题,定位块2的碗状结构在第一螺母 3的锁紧后也充分与第一预制板1表面相抵,螺杆4的前端41呈尖角结构,方便螺杆4进入施工的土中,套筒9的内螺纹与螺杆4的外螺纹配合。

34.进一步的,螺杆4上布设有第二螺母5和第三螺母7,第二螺母5和第三螺母7之间还布设有支撑件6,支撑件6上设有槽口61,槽口61内布设有支撑板8,设置的第二螺母5对支撑件6进行了定位,支撑件6位于第二螺母5和第三螺母7之间,锁紧第三螺母7对支撑件6进行固定,槽口61的一端短于槽口61的另一端,一边短一边长的槽口设计保证支撑板 8顺利卡入槽口61中,支撑板8对第一预制板1进行了横向支撑与固定。

35.具体实施一种超高grc预制板胎膜的固定装置时:第一步确定第一预制板1放置的位置,通过第一预制板1的通孔11确定施工地预打孔位置,对预打孔位置打一个直径小于螺杆4的孔,再在第一预制板1两端敲入套筒9。

36.进一步,将第一预制板1放置至指定位置,螺杆4与第一预制板1两端的套筒9配合,并钻入施工地预打孔,螺杆4的尖角结构促使螺杆4顺利进入施工地预打孔处,此时第一预制板1已被螺杆4支撑,竖直于地面,此时在螺杆4中旋入定位块2,压紧第一预制板1,再旋入第一螺母3进行锁紧。

37.进一步,将第二螺母5、支撑件6、第三螺母7旋入第一预制板1,选择合适的位置,停止将第二螺母5旋入,此时,支撑件6一端抵靠第二螺母5,拧紧第三螺母7,将支撑件6固定于该位置,将支撑板8的一端放入支撑件6的槽口61,另一端抵靠在施工土地上,实现对第一预制板1横向方向上的固定。

38.如图5

‑

8所示,一种超高grc预制板胎膜的固定装置,包括第二预制板101,第二预制板101上布设有第二螺杆105,第二螺杆105上布设有第四螺母103和第五螺母104,限位件 102一端与第二预制板101相抵,限位件102另一端与第四螺母103相抵,第二螺杆105穿过限位件102的圆孔1020,第二螺杆105一端设有缺口1050,第二螺杆105的另一端设有尖端1051,第二预制板101上设有圆孔1010,第二螺杆105上的缺口1050与圆孔1010相适配,第四螺母103和第五螺母104的双螺母设计在第二螺杆105与第二预制板101配合后对其进行锁紧限位,限位件102内部呈空心的碗状结构,当第二预制板101表面并不平整,限位件 102内部空心的结构克服了与第二预制板101表面接触不平整的问题。

39.具体实施一种超高grc预制板胎膜的固定装置时:第一步确定第二预制板101放置的位置,将第二螺杆105的缺口1050与第二预制板101圆孔1010配合并固定,此时依次放入限位件102,第四螺母103,第五螺母104;拧紧第四螺母103和第五螺母104。

40.进一步,第二螺杆105另一端的尖端1051刺入泥土中,实现对第二预制板101的固定。

41.尽管本文较多地使用了图中附图标记:第一预制板1,定位块2,第一螺母3,螺杆4,第二螺母5,支撑件6,第三螺母7,支撑板8,套筒9,通孔11,开口21,前端41,槽口 61,第二预制板101,限位件102,第四螺母103,第五螺母104,第二螺杆105,有圆孔1010,圆孔1020,缺口1050,尖端1051等术语,但并不排除使用其它术语的可能性;使用这些术语仅仅是为了更

方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。