1.本发明涉及打印技术领域,尤其涉及一种热敏打印头及其制造方法。

背景技术:

2.热敏打印头包括散热体、陶瓷基板、pcb印刷线路板、驱动ic等部件。陶瓷基板上制备玻璃釉层作为蓄热层,蓄热层的上部分别覆盖电阻层、电极层、保护层。作为众所周知的热敏打印头,一般分为薄膜型热敏打印头和厚膜型热敏打印头。

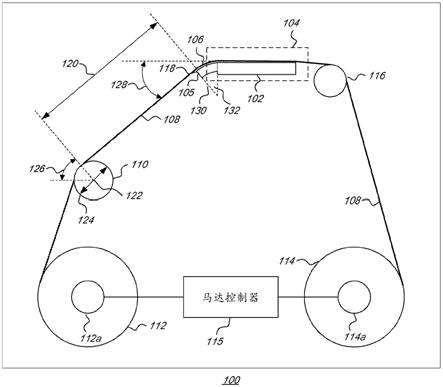

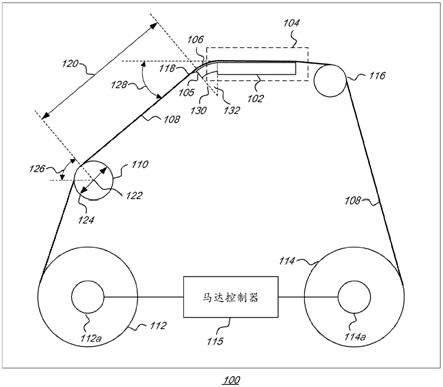

3.图1示出了一种现有薄膜型热敏打印头的实施例的示意图,图2示出了图1所示的薄膜型热敏打印头的a-a向的剖视图。该薄膜型热敏打印头100包括绝缘基板1、蓄热层12、公共电极21、多个个别电极22、保护层4和电阻层。电阻层从蓄热层12开始形成并遍及绝缘基板1。具有多个梳齿部条状电极211的公共电极21和多个个别电极22位于电阻层上部,通过半导体光刻技术使之图形化而形成。各个梳齿部条状电极211的前端部和与之相对应的个别电极22的前端部间隔地相向设置。电阻层中,夹在梳齿部条状电极211与个别电极22之间的部分为电阻发热部31。通过驱动ic(未图示)使电流在被选中的各个别电极22和与之相对应的梳齿部条状电极211之间接通,电阻发热部31即可产生焦耳热。

4.图3示出了一种现有的厚膜型热敏打印头的结构示意图,图4示出了图3所示的厚膜型热敏打印头的b-b向的剖视图。该厚膜型热敏打印头200具备绝缘基板1、蓄热层12、公共电极21、多个个别电极22、电阻层3和保护层。公共电极21具有多个梳齿部条状电极211;每个个别电极22的前端部分位于相邻的两个梳齿部条状电极211之间,个别电极22的一端部连接到驱动ic(未图示)。公共电极21和个别电极22都是通过厚膜印刷技术形成。电阻层3带状地延伸,通过厚膜技术部分交互覆盖于梳齿部条状电极211和个别电极22之间。电阻层3的被夹在上述两个梳齿部条状电极211和一个个别电极22之间的部分称为电阻发热部31(即图3中的斜线部分),电阻层3的和电极相接触的部分称为电阻导通部32。通过上述驱动ic,使电流在被选中的个别电极22和与之相邻的两个梳齿部条状电极211之间接通,电阻发热部31即可产生焦耳热。

5.在薄膜型热敏打印头100中,电阻发热部31在个别电极22和公共电极21的梳齿部条状电极211之间,使得电阻发热部31两端存在电极层台阶,在覆盖保护层4之后在电阻发热部31表面存在一个凹槽,如图2所示。同样在厚膜型热敏打印头200中,由于个别电极22与公共电极2的梳齿部条状电极211之间存在电极层台阶,使得电阻发热部31形成凹陷,在覆盖保护层4之后,电阻发热部31表面同样存在一个凹槽,如图4所示。无论是薄膜型热敏打印头100还是厚膜型热敏打印头200,在热打印过程中,由于电阻发热部31表面凹槽的存在,发热体与打印介质接触面的局部压力降低,使得界面接触热阻增加,降低了热量传导至打印介质的热传导效率。

6.由于上述电极层台阶的存在,保护层的厚度必须远远大于电极层台阶的高度才能有效保护电极层。在薄膜型热敏打印头100的一个实施例中,个别电极22和公共电极21均由al制成,且厚度均为1-3μm,经过图形化之后在电阻发热部31两端存在1-3μm的电极层台阶,

因此,采用sio2或者si3n4的保护层的厚度需要大于个别电极22和公共电极21的厚度,达到3-8μm;在厚膜型热敏打印头200中,公共电极2和个别电极22均由au制成,其厚度均为0.6μm,同样在电阻发热部31两端存在0.6μm的电极层台阶,因此,通过丝网印刷玻璃釉所形成的保护层的厚度需要设计为4-8μm,或者通过溅射sialon所形成的保护层的厚度为2-4μm,这都远远超过电极层台阶的高度;由于sio2、si3n4、玻璃釉、sialon等绝缘的保护层都是低热导率材料,其厚度的增加会进一步降低发热体热量传导至打印介质的热传导效率。

技术实现要素:

7.本发明的目的是针对上述技术问题,提出了一种热敏打印头及其制造方法。

8.本发明所提出的技术方案如下:

9.本发明提出了一种热敏打印头,包括绝缘基板、形成于绝缘基板上方的电极层、电阻层;电极层包括公共电极以及多个个别电极;

10.个别电极和公共电极之间形成有凹槽;热敏打印头还包括填充在凹槽中的垫高层,该垫高层的一侧高度与公共电极平齐,垫高层的另一侧高度与个别电极平齐;电阻层分别设置于电极层以及垫高层顶面上;电阻层的位于垫高层正上方并处于公共电极与个别电极之间的部分为电阻发热部;电阻层的位于电极层正上方的部分为电阻导通部。

11.本发明上述的热敏打印头中,公共电极包括多个梳齿部条状电极;多个梳齿部条状电极和多个个别电极一一对应地间隔相向设置,或者个别电极位于相邻的两个梳齿部条状电极之间;

12.个别电极和相邻的梳齿部条状电极之间形成凹槽。

13.本发明上述的热敏打印头中,电极层厚度为0.3μm-10μm。

14.本发明上述的热敏打印头中,垫高层由绝缘材料制成。

15.本发明上述的热敏打印头中,绝缘材料采用si3n4、sion或sio2。

16.本发明上述的热敏打印头中,还包括覆盖设置于电阻层上的保护层。

17.本发明上述的热敏打印头中,所述保护层和垫高层采用相同材料制成。

18.本发明还提出了一种热敏打印头的制造方法,包括以下步骤:

19.步骤1、在绝缘基板上方形成电极层;

20.步骤2、在电极层顶面上均匀涂敷光刻胶;

21.步骤3、根据电极线路图制作掩模板,利用该掩模板并通过曝光显影技术处理光刻胶,从而得到形状与电极线路图对应的光刻胶层;再将电极层的未被光刻胶层覆盖的部分刻蚀掉,从而得到公共电极以及多个个别电极,并使公共电极以及多个个别电极之间形成凹槽;

22.步骤4、在保留光刻胶层的情况下,从光刻胶层上方布施绝缘材料,使绝缘材料填充凹槽,从而形成垫高层;

23.步骤5、将光刻胶层及其顶面覆盖着的绝缘材料去除,通过物理研磨抛光方法,使垫高层的一侧高度与公共电极平齐,垫高层的另一侧高度与个别电极平齐;

24.步骤6、形成一层电阻层,使该电阻层分别覆盖电极层以及垫高层。

25.本发明还提出了一种热敏打印头的制造方法,包括以下步骤:

26.步骤1、在绝缘基板顶面上形成电极层;

27.步骤2、在电极层顶面上均匀涂敷光刻胶;

28.步骤3、根据电极线路图制作掩模板,利用该掩模板并通过曝光显影技术处理光刻胶,从而得到形状与电极线路图对应的光刻胶层;再将电极层的未被光刻胶层覆盖的部分刻蚀掉,从而得到公共电极以及多个个别电极,并使公共电极以及多个个别电极之间形成凹槽;

29.步骤4、去除光刻胶层;根据电极线路图制作丝网印刷网,然后利用该丝网印刷网将绝缘材料印刷填入凹槽内,并经烧结形成垫高层,通过物理研磨抛光方法使垫高层的一侧高度与公共电极平齐,并垫高层的另一侧高度与个别电极平齐;

30.步骤5、形成一层电阻层,使该电阻层部分地交替覆盖公共电极和个别电极,并覆盖其间的垫高层。

31.本发明上述热敏打印头的制造方法中,公共电极包括多个梳齿部条状电极;多个梳齿部条状电极和多个个别电极一一对应地间隔相向设置,或者个别电极位于相邻的两个梳齿部条状电极之间;

32.个别电极和相邻的梳齿部条状电极之间形成凹槽。

33.本发明所提出的热敏打印头及其制造方法,通过采用垫高层使得个别电极与公共电极之间不存在电极层台阶,使得电阻发热部和电阻导通部在同一平面,使得界面接触热阻降低,增加热量传导至打印介质的热传导效率。同样由于电阻发热部和电阻导通部在同一平面,保护层对于电极层和电阻层的保护由“体保护”变成“面保护”,保护层的厚度可以显著降低,从而提高发热体产生的焦耳热量传导至热敏介质的热传导效率,提升整体打印头的热效率。最后,由于电阻发热部上部电极层台阶的消失,使得之前集中在电极层台阶部位的力,更加均匀分散到整个电阻发热部区域,能降低电极层台阶处在外部作用力作用下遭受腐蚀的可能性,能提高热敏打印头整体的耐久性和可靠性。本发明所提出的热敏打印头及其制造方法设计新颖,实用性强。

附图说明

34.下面将结合附图及实施例对本发明作进一步说明,附图中:

35.图1示出了一种现有薄膜型热敏打印头的实施例的示意图;

36.图2示出了图1所示的薄膜型热敏打印头的a-a向的剖视图;

37.图3示出了一种现有的厚膜型热敏打印头的结构示意图;

38.图4示出了图3所示的厚膜型热敏打印头的b-b向的剖视图;

39.图5示出了本发明第一实施例的热敏打印头的结构示意图;

40.图6示出了图5所示的热敏打印头在c-c向的剖视图;

41.图7示出了图6所示的热敏打印头的制造方法的第一步骤示意图;

42.图8示出了图7所示的热敏打印头的制造方法的第二步骤示意图;

43.图9示出了图7所示的热敏打印头的制造方法的第三步骤示意图;

44.图10示出了图7所示的热敏打印头的制造方法的第四步骤示意图;

45.图11示出了图7所示的热敏打印头的制造方法的第五步骤示意图;

46.图12示出了图7所示的热敏打印头的制造方法的第六步骤示意图;

47.图13示出了本发明第二实施例的热敏打印头的结构示意图;

48.图14示出了图13所示的热敏打印头的d-d向的剖视图;

49.图15示出了图14所示的热敏打印头的a部的局部放大图;

50.图16示出了图14所示的热敏打印头的制造方法的第一步骤示意图;

51.图17示出了图16所示的热敏打印头的制造方法的第二步骤示意图;

52.图18示出了图16所示的热敏打印头的制造方法的第三步骤示意图;

53.图19示出了图16所示的热敏打印头的制造方法的第四步骤示意图;

54.图20示出了图16所示的热敏打印头的制造方法的第五步骤示意图;

55.图21示出了图16所示的热敏打印头的制造方法的第六步骤示意图。

具体实施方式

56.为了使本发明的技术目的、技术方案以及技术效果更为清楚,以便于本领域技术人员理解和实施本发明,下面将结合附图及具体实施例对本发明做进一步详细的说明。

57.第一实施例

58.图5示出了本发明第一实施例的热敏打印头的结构示意图;图6示出了图5所示的热敏打印头在c-c向的剖视图。具体地,该热敏打印头300包括绝缘基板1、电极层2、电阻层3、保护层4。热敏打印头300组装在热转印设备(图中未示出)中,用于打印热敏照片和图像等。

59.在本实施例中,绝缘基板1由氧化铝陶瓷制成。热敏打印头300还包括在绝缘基板1顶面上形成的鼓起的蓄热层12。该蓄热层12可为采用丝网印刷非晶玻璃膏并经烧结而成的玻璃釉,该蓄热层12形成于绝缘基板1,并在绝缘基板1所在平面的一方向上延伸,并向上鼓出呈曲面状,如图6所示。

60.如图5所示,电极层2形成于蓄热层12顶面上,包括公共电极21以及多个个别电极22;公共电极21包括多个梳齿部条状电极211,多个梳齿部条状电极211以及多个个别电极22均通过半导体光刻技术使之图形化而形成。多个梳齿部条状电极211的前端部和多个个别电极22一一对应地间隔相向设置。

61.如图6所示,个别电极22和邻近的梳齿部条状电极211之间形成凹槽;热敏打印头300还包括填充在凹槽中的垫高层5,该垫高层5的一侧高度与梳齿部条状电极211平齐,垫高层5的另一侧高度与个别电极22平齐;电阻层3分别设置于电极层2以及垫高层5顶面上;电阻层3的位于垫高层5正上方并处于梳齿部条状电极211与对应个别电极22之间的部分为电阻发热部31;电阻层3的位于电极层2正上方的部分为电阻导通部。保护层4覆盖设置于电阻层3上。

62.如图7-图12所示,图7示出了图6所示的热敏打印头的制造方法的第一步骤示意图;图8示出了图7所示的热敏打印头的制造方法的第二步骤示意图;图9示出了图7所示的热敏打印头的制造方法的第三步骤示意图;图10示出了图7所示的热敏打印头的制造方法的第四步骤示意图;图11示出了图7所示的热敏打印头的制造方法的第五步骤示意图;图12示出了图7所示的热敏打印头的制造方法的第六步骤示意图;具体地,热敏打印头300的制造方法包括以下步骤:

63.步骤1、在绝缘基板1顶面上形成鼓起的蓄热层12;然后在蓄热层12顶面上形成电极层2,如图7所示。

64.在本步骤中,蓄热层12可为采用丝网印刷非晶玻璃膏并经烧结而成的玻璃釉。电极层2可通过磁控溅射或者蒸发方式形成。通常地,电极层2可采用al、cu、ag等常用电极材料,厚度为0.5μm-1.5μm。

65.步骤2、在电极层2顶面上均匀涂敷光刻胶6,如图8所示。

66.步骤3、根据电极线路图制作掩模板(图中未示出),利用该掩模板并通过曝光显影技术处理光刻胶6,从而得到形状与电极线路图对应的光刻胶层61;再将电极层2的未被光刻胶层61覆盖的部分刻蚀掉,从而得到公共电极21以及多个个别电极22,并使公共电极21以及多个个别电极22之间形成凹槽,如图9所示;

67.在本步骤中,在将电极层2的未被光刻胶层61覆盖的部分刻蚀掉的过程中,在公共电极21上形成有多个梳齿部条状电极211。

68.步骤4、在保留光刻胶层61的情况下,从光刻胶层61上方布施绝缘材料,使绝缘材料填充凹槽,从而形成垫高层5,如图10所示。

69.在本步骤中,绝缘材料通过溅射或蒸发方法施加于凹槽中,可以理解,为了便于操作,在实际制造时,绝缘材料不仅会填充凹槽,还会覆盖光刻胶层61。

70.进一步地,绝缘材料采用si3n4、sion或sio2等材料。

71.在本步骤中,更为具体地,垫高层5的一侧高度与梳齿部条状电极211接近,垫高层5的另一侧高度与个别电极22接近;

72.步骤5、将光刻胶层61及其顶面覆盖着的绝缘材料去除,通过物理研磨抛光方法,使垫高层(5)的一侧高度与公共电极(21)平齐,垫高层(5)的另一侧高度与个别电极(22)平齐,如图11所示。

73.在本步骤中,去除了光刻胶层61及其顶面覆盖着的绝缘材料后,从整体上看,垫高层5顶面与电极层2顶面构成一光滑面。

74.步骤6、形成一层电阻层3,使该电阻层3分别覆盖电极层2以及垫高层5,如图12所示;

75.在本步骤中,电阻层3通过磁控溅射方法形成;然后,采用掩模板光刻技术对电阻层3进行处理,使得电阻层3的位于垫高层5正上方并处于梳齿部条状电极211与对应个别电极22之间的部分为电阻发热部31;电阻层3的位于电极层2正上方的部分为电阻导通部。

76.电阻层3的覆盖范围须留出个别电极22和公共电极21和驱动ic绑定所需区域。电阻层3材料为taaln,tasin,tasio2等耐高温电阻材料,同时具有低的电阻温度系数;根据电阻层3所需的面阻值情况,控制电阻层3厚度在0.05μm-0.5μm,优选的电阻层3厚度为0.1μm-0.2μm;

77.步骤7、在电阻层3顶面形成保护层4,如图6所示。

78.在本步骤中,保护层4采用绝缘材料,如si3n4、aln或sio2等材料,厚度为0.5-1.5μm;优选的保护层4材料和垫高层5材料相同,厚度为1μm。在保护层4顶面需要与打印介质接触的部分,通过磁控溅射或电弧离子镀方式制备一层耐磨层。耐磨层材料为dlc、sic、wc等高硬度耐磨材料,厚度为2μm-5μm,优选的耐磨层厚度为3μm。

79.步骤8、将电极层2和pcb线路板的配线通过引线键合方式与驱动ic相连接。

80.在本步骤中,个别电极22和驱动ic连接,可由控制系统选择性地连通个别电极22以控制电阻发热体31,多个电阻发热体31的电阻发热部形成一条直线,在宏观上形成了热

敏打印头300的打印线。

81.本实施例的热敏打印头300具有以下技术效果:

82.首先,通过垫高层5,使得电极层台阶位于电阻发热体31的电阻发热部的下端。相较于热敏打印头常用设计,保护层4对于电极层和电阻层的保护由“体保护”变成“面保护”,保护层4的厚度可以显著降低,从而提高发热体产生的焦耳热量传导至热敏介质的热传导效率,提升整体打印头的热效率。

83.此外,电阻发热体31的电阻发热部的两端电极层台阶的下移,使得发热体表面由原来的凹坑状态变成平面状态,这种转变一方面可以增加打印头发热体表面与热敏介质接触的局部压力,降低接触热阻,进一步提升打印头的热效率。

84.最后,由于电阻发热体31两侧的电极层台阶的消失,使得之前集中在发热体台阶部位的力,更加均匀分散到整个发热体区域,能降低电极层台阶处在外部作用力作用下遭受腐蚀的可能性,能提高热敏打印头整体的耐久性和可靠性。

85.第二实施例

86.如图13-图15所示,图13示出了本发明第二实施例的热敏打印头的结构示意图;图14示出了图13所示的热敏打印头的d-d向的剖视图;图15示出了图14所示的热敏打印头的a部的局部放大图;具体地,热敏打印头300包括绝缘基板1、电极层2、电阻层3、保护层4。热敏打印头300是组装在热转印设备中,打印热敏照片和图像等。

87.本实施例中,所述绝缘基板1由氧化铝陶瓷形成。电极层2包括公共电极21以及多个个别电极22;公共电极21包括多个梳齿部条状电极211。每个个别电极22的前端部分位于相邻的两个梳齿部条状电极211之间,个别电极22与其邻近的梳齿部条状电极211形成凹槽,个别电极22的一端部连接到驱动ic(未图示)。

88.优选地,在本实施例中,多个梳齿部条状电极211、个别电极22以及凹槽均是通过刻蚀技术形成。凹槽中还填充有垫高层5,该垫高层5的一侧高度与梳齿部条状电极211平齐,垫高层5的另一侧高度与个别电极22平齐;

89.所述电阻层3带状地延伸,通过厚膜技术部分地交替覆盖梳齿部条状电极211和个别电极22,并覆盖其间的垫高层5。电阻层3的位于垫高层5上方并处于个别电极22与邻近的梳齿部条状电极211之间的部分形成为电阻发热部31,电阻层3的位于电极层2上方的部分形成电阻导通部32。

90.保护层4覆盖设置在电阻层3顶面上。所述保护层4的覆盖范围须留出个别电极、公共电极和驱动ic绑定所需区域。

91.优选地,在绝缘基板1、电极层2之间形成有蓄热层12。

92.如图16-图20所示,图16示出了图14所示的热敏打印头的制造方法的第一步骤示意图;图17示出了图16所示的热敏打印头的制造方法的第二步骤示意图;图18示出了图16所示的热敏打印头的制造方法的第三步骤示意图;图19示出了图16所示的热敏打印头的制造方法的第四步骤示意图;图20示出了图16所示的热敏打印头的制造方法的第五步骤示意图;图21示出了图16所示的热敏打印头的制造方法的第六步骤示意图;具体地,热敏打印头300的制造方法包括以下步骤:

93.步骤1、在绝缘基板1顶面上形成电极层2,如图16所示。

94.在本步骤中,电极层2是将树脂混合au膏通过厚膜丝网印刷在绝缘基板1上,然后

通过烧结形成。通常地,电极层2的厚度为1μm-10μm。

95.优选地,本步骤还包括在绝缘基板1顶面上形成蓄热层12,然后在蓄热层12顶面上形成电极层2。

96.步骤2、在电极层2顶面上均匀涂敷光刻胶6,如图17所示。

97.步骤3、根据电极线路图制作掩模板(图中未示出),利用该掩模板并通过曝光显影技术处理光刻胶6,从而得到形状与电极线路图对应的光刻胶层61;再将电极层2的未被光刻胶层61覆盖的部分刻蚀掉,从而得到公共电极21以及多个个别电极22,并使公共电极21以及多个个别电极22之间形成凹槽,如图13和图18所示;

98.在本步骤中,在将电极层2的未被光刻胶层61覆盖的部分刻蚀掉的过程中,在公共电极21上形成有多个梳齿部条状电极211。且每个个别电极22的前端部分位于相邻的两个梳齿部条状电极211之间,个别电极22与其邻近的梳齿部条状电极211形成凹槽,如图13所示。

99.步骤4、去除光刻胶层61,如图19所示;然后采用绝缘材料填充凹槽并经烧结形成垫高层5,通过物理研磨抛光方法,使垫高层5的一侧高度与公共电极21平齐,并垫高层5的另一侧高度与个别电极22平齐,如图20所示。

100.在本步骤中,更为具体地,垫高层5的一侧高度与梳齿部条状电极211平齐,垫高层5的另一侧高度与个别电极22平齐。从整体上看,垫高层5顶面与电极层2顶面构成一光滑面。

101.步骤4还包括:根据电极线路图制作丝网印刷网,然后利用该丝网印刷网将绝缘材料印刷填入凹槽内。在这里,绝缘材料为玻璃膏。

102.步骤5、通过厚膜技术形成一层电阻层3,使该电阻层3部分地交替覆盖公共电极21和个别电极22,并覆盖其间的垫高层5,如图21所示。

103.具体地,在本实施例中,该电阻层3部分地交替覆盖梳齿部条状电极211和个别电极22,并覆盖其间的垫高层5。

104.电阻层3的位于垫高层5上方并处于个别电极22与邻近的梳齿部条状电极211之间的部分形成为电阻发热部31,电阻层3的位于电极层2上方的部分形成电阻导通部32。电阻层3采用氧化钌为主要材质的膏状烧结体。

105.步骤6、在电阻层3顶面形成保护层4,如图14所示。

106.在本步骤中,保护层4采用绝缘材料,如si3n4、aln或sio2等材料,厚度为0.5-1.5μm;优选的保护层4材料和垫高层5材料相同,厚度为1μm。在保护层4顶面需要与打印介质接触的部分,通过磁控溅射或电弧离子镀方式制备一层耐磨层。耐磨层材料为dlc、sic、wc等高硬度耐磨材料,厚度为2μm-5μm,优选的耐磨层厚度为3μm。

107.步骤7、将电极层2和pcb线路板的配线通过引线键合方式与驱动ic相连接。

108.在本步骤中,个别电极22和驱动ic连接,可由控制系统选择性地连通个别电极22以控制电阻发热体31,多个电阻发热体31的电阻发热部形成一条直线,在宏观上形成了热敏打印头300的打印线。

109.本实施例的热敏打印头300具有以下技术效果:

110.由于个别电极22与公共电极21的梳齿部条状电极211之间不存在电极层台阶,使得电阻发热部31和电阻导通部32在同一平面,在覆盖保护层4之后,电阻发热部31表面保持

平整。在热敏打印头300热打印过程中,由于上述电阻发热部31表面凹槽的消失,电阻发热部31与打印介质接触面的局部压力增加,使得界面接触热阻降低,增加热量传导至打印介质的热传导效率。同样由于电阻发热部31和电阻导通部32在同一平面,保护层4对于电极层和电阻层的保护由“体保护”变成“面保护”,保护层4的厚度可以显著降低,从而提高发热体产生的焦耳热量传导至热敏介质的热传导效率,提升整体打印头的热效率。最后,由于电阻发热部31上部电极层台阶的消失,使得之前集中在电极层台阶部位的力,更加均匀分散到整个电阻发热部31区域,能降低电极层台阶处在外部作用力作用下遭受腐蚀的可能性,能提高热敏打印头整体的耐久性和可靠性。

111.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。