1.本实用新型属于铁套加工技术领域,涉及一种铁套生产加工模具,具体说涉及一种利用级进模生产铁套的加工模具。

背景技术:

2.目前,现有的电机铁芯生产过程中,电机中心部的铁套通常通过铸造成型,铸造成型的工艺复杂,且加工过程中会产生一定量的废料,生产成本过高效率低下,为克服现有技术问题公开号cn106112402a的发明专利公开了一种铁套冷挤压加工工艺。以金属棒材为原材料,按照规定尺寸下料后,依次进行退火、抛丸、磷皂化处理、冷挤整形、冷镦成型、机加工、淬火、回火、抛丸、清洗、磨床加工,得到铁套。

3.上述加工工艺以金属棒材为原料通过冷挤压成型,虽然一定程度上提高生产效率,降低制造成本,精度高,但加工工序复杂,生产效率仍有待提高。

技术实现要素:

4.为了克服现有技术中电机铁芯生产过程铁套生产效率低的问题,本实用新型提供一种铁套加工模具通过级进模方式,可以提高生产效率,提高产品质量。

5.为了解决上述技术问题,本实用新型提供了一种铁套加工模具,所述的铁套加工模具包括上模组、下模组,铁套加工模具还包括上料装置、级进装置,上模组与下模组之间形成连续的三个成型腔模,分别为成型腔模一、成型腔模二、成型腔模三,成型腔一横截面为中间平直两边弯曲的直条型,所述成型腔模二横截面为在成型腔模一的基础上其直条型中部弯折为半圆状,成型腔模三的横截面为圆环,上料装置的导料槽与下模座固连与成型腔模一横向平行,级进装置的推杆可穿过成型腔一、成型腔二。

6.在加工过程中经过冲裁的原料钢片通过上料装置的导料槽输送到成型腔模一内,上模组与下模组冲压,原料钢片在成型腔模一内成型为中间水平两端向下弯折,上模组与下模组分离,级进装置的推杆通过气缸进给,推杆穿过成型腔模一将钢片推入成型腔模二,推杆收回,成型下模两侧的翻转板将钢片压紧,上模组与下模组二次冲压,在成型腔模二内钢片成型为中部半圆型,半圆的两端水平延长端部相对内弯,上模组与下模组分离,级进装置的推杆通过气缸进给,推杆穿过成型腔模一、成型腔模二,将钢片推入成型腔模三,推杆收回,上模组与下模组三次冲压,在成型腔模三内钢片成型为两端闭合的圆形铁筒,这种加工方式降低了加工成本,提高了加工效率。

7.作为本实用新型的进一步改进措施,上述上模组包括上模座以及依次平行排列固定在上模座上的成型上模一、成型上模二、成型上模三,下模组包括下模座以及与下模座固连的成型下模一、成型下模二、成型下模三,成型上模一与成型下模一之间形成成型腔模一,成型上模二与成型下模二之间形成成型腔模二,成型上模三与成型下模二、成型下模三之间形成成型腔模三。

8.作为本实用新型的进一步改进措施,上述成型上模一为长方块状,成型上模一上

表面与上模座固连下表面中部水平两短边下弯成弧形一、成型下模一外形为长方块状,成型下模一下表面与下模座固连,成型下模一上表面中部水平两短边下弯成弧形二,弧形一与弧形二弯折弧度相同。成型上模一与成型下模一在上模组与下模组冲压过程中,在弧形一与弧形二将钢片两端弯折成弧形。

9.作为本实用新型的进一步改进措施,上述成型上模二上表面与上模座固连,成型上模下表面两侧水平中部内凹形成半圆面一,成型下模二为杆状,所述成型下膜二具有三段,包括上段、中段和下段,成型上模一中部具有槽口,成型下模二上段插入槽口中与成型下模一固连,成型下模二杆状中心与成型下模一中轴在同一垂直平面平行,成型下模二与成型上模二相对的一段为中段,中段横截面为上部半圆下部方形,中段横截面的半圆部与成型上模二半圆面一的圆心轴重合。

10.作为本实用新型的进一步改进措施,成型下模二上段插入成型下模一中,确保了成型下模中段与下段的轴心位于成型下模一的中轴,保证原料钢片在二次冲压过程中的对称性,推杆将钢片推入成型腔模二中,上模组与下模组冲压,钢片被弯折成中部半圆型,半圆的两端水平延长端部相对内弯。

11.上述成型下模二下段位于成型上模三与成型下模三之间,成型上模三的上表面与上模座固连,成型上模下表面两侧水平中部内凹形成弧形面二、成型下模三的下表面与下模座固连,上表面两侧水平中部内凹形成弧形面三,上模组与下模组对齐配合时,弧形面二与弧形面三形成完整圆形,成型下模二下段位横截面为圆形,成型下模二下段圆心轴与弧形面三的圆心轴重合。推杆将钢片推入成型腔模三中,上模组与下模组冲压后钢片成型为铁套。

12.上述成型上模二的半圆面一最低处高于成型上模一下表面水平处,方便推杆将钢片从成型腔模一推入成型腔模二,成型下模二中段横截面半圆平行成型下模二下段圆截面,方便推杆将钢片从成型腔模二推入成型腔模三,下模组还包括限位块、翻转板、支架,限位块固连在下模座上,且与成型下模二中段卡设在限位块上,翻转板和支架数量为二通过弹簧与支架连接在限位块两侧,所述翻转板高于成型腔一。钢片推入成型腔模二后为保证冲压前钢片定位准确,翻转板压紧钢片两侧提升产品加工精度。

13.作为本实用新型的进一步改进措施,上述级进装置包括气缸、推杆固定座、推杆,所述气缸与下模座固连,所述推杆通过推杆固定座与气缸进给端固连。

14.作为本实用新型的进一步改进措施,上述上模组还包括脱模装置,所述脱模装置包括脱模块、弹簧一、所述成型上模二中部具有脱模槽,所述脱模槽与成型上模二相互垂直,所述脱模块通过弹簧一安装于脱模槽内。

15.上料装置包括传送带、带动传送带转动的电机、与下模座固连的导料板,导料板上具有导料槽,传送带在导料槽中,导料槽与成型腔模一横向水平,导料槽一端为上料口,另一端为出料口,出料口正对成型腔模一,钢片在经传送带传送后落入成型腔模一中。

16.与现有技术相比,本实用新型的有益效果在于:1、通过设置铁套加工模具,在上模组与下模组之间形成连续的三个成型腔模,进行同时冲压,可以提高生产效率;2、本实用新型采用级进模加工方法,加工过程中原料钢片通过上料装置的导料槽输送到成型腔模一内,通过级进装置依次通过成型腔模二、成型腔模三,依次形成中间水平两端向下弯折、中部半圆型,半圆的两端水平延长端部相对内弯,两端闭合的圆形铁筒,最终将铁筒缝隙焊接

产出成品,这种加工方式由钢板冲压成型,大幅度节省原材料,同时级进模加工提高加工效率,在降低加工成本的同时提高了产品的生产效率,利用级进模加工提升了产品加工的自动化水平减少了人力成本。

附图说明

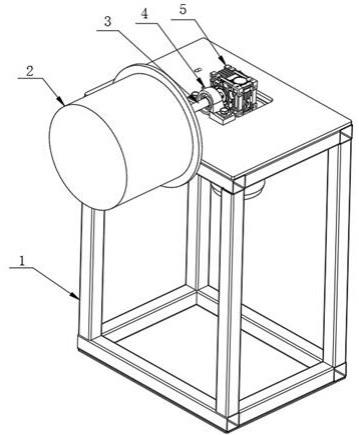

17.图1为本实用新型铁套加工模具上模组立体图。

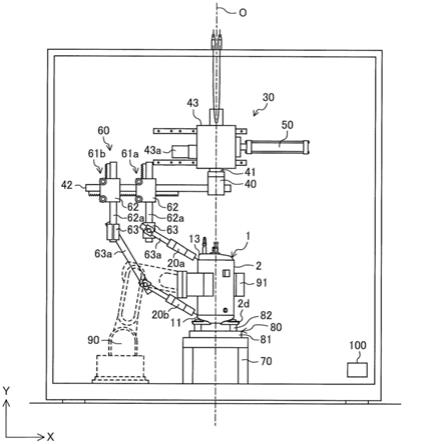

18.图2为本实用新型铁套加工模具下模组立体图。

19.图3为本实用新型铁套加工模具透视图。

20.图4为图3中b

‑

b方向的剖视图。

21.图5为铁套在经过铁套制作方法步骤二成型后的俯视图。

22.图6为铁套在经过铁套制作方法步骤四成型后的俯视图。

23.图7为铁套成型后的俯视图。

24.附图标注说明:1、上模组;2、上模座;3、成型上模一;4、成型上模二;5、成型上模三;6、下模组;7、下模座;8、成型下模一;9、成型下模二;10、上段;11、中段;12、下段;13、限位块;14、翻转板;15、支架;16、成型下模三;17、上料装置;18、级进装置;19、气缸;20、推杆固定座;21、推杆;22、导料槽;23、成型腔模一;24、成型腔模二;25、成型腔模三;26、脱模装置;27、脱模块;28、脱模槽;29、铁套;30、弹簧一。

具体实施方式

25.下面结合附图和实施例对本实用新型进一步说明。

26.图1至图4所示的铁套加工模具,包括上模组1、下模组6,模具还包括上料装置17、级进装置18,上模组1包括上模座2以及依次平行排列固定在上模座2上的成型上模一3、成型上模二4、成型上模三5,下模组6包括下模座7以及与下模座7固连的成型下模一8、成型下模二9、成型下模三16。

27.成型上模一3为长方块状,成型上模一3上表面与上模座2固连下表面中部水平两短边下弯成弧形一、成型下模一8外形为长方块状,成型下模一8下表面与下模座7固连,成型下模一8上表面中部水平两短边下弯成弧形二,弧形一与弧形二弯折弧度相同。成型上模一3与成型下模一8在上模组1与下模组6冲压过程中,在弧形一与弧形二将钢片两端弯折成如图5所示的弧形。成型上模一3与成型下模一8之间形成成型腔模一23,成型腔模一23横截面为中间平直两边弯曲的直条型。成型上模一3与成型下模一8在上模组1与下模组6冲压过程中,在弧形一与弧形二将钢片两端弯折成弧形。

28.上述成型上模二4上表面与上模座2固连,成型上模下表面两侧水平中部内凹形成半圆面一,成型下模二9为杆状,所述成型下膜二具有三段,包括上段10、中段11和下段12,成型上模一3中部具有槽口,成型下模二9上段10插入槽口中与成型下模一8固连,成型下模二9杆状中心与成型下模一8中轴在同一垂直平面平行,成型下模二9与成型上模二4相对的一段为中段11,中段11横截面为上部半圆下部方形,中段11横截面的半圆部与成型上模二4半圆面一的圆心轴重合。成型上模二4与成型下模二9之间形成成型腔模二24。所述成型腔模二24横截面为在成型腔模一23的基础上其直条型中部弯折为半圆状。成型下模二9上段10插入成型下模一8中,确保了成型下模中段11与下段12的轴心位于成型下模一8的中轴,

保证原料钢片在二次冲压过程中的对称性,推杆将钢片推入成型腔模二24中,上模组1与下模组6冲压,如图6所示,钢片被弯折成中部半圆型,半圆的两端水平延长端部相对内弯。

29.成型下模二9下段12位于成型上模三5与成型下模三16之间,成型上模三5的上表面与上模座2固连,成型上模下表面两侧水平中部内凹形成弧形面二、成型下模三16的下表面与下模座7固连,上表面两侧水平中部内凹形成弧形面三,上模组1与下模组6对齐配合时,弧形面二与弧形面三形成完整圆形,成型下模二9下段12位横截面为圆形,成型下模二9下段12圆心轴与弧形面三的圆心轴重合。成型上模三5与成型下模二9、成型下模三16之间形成成型腔模三25,成型腔模三25的横截面为圆环。推杆21将钢片推入成型腔模三25中,上模组1与下模组6冲压后钢片成型为如图7所示的环状铁套。

30.成型上模二4的半圆面一最低处高于成型上模一3下表面水平处,方便推杆21将钢片从成型腔模一23推入成型腔模二24,成型下模二9中段11横截面半圆平行成型下模二9下段12圆截面,方便推杆21将钢片从成型腔模二24推入成型腔模三25,下模组6还包括限位块13、翻转板14、支架15,限位块13固连在下模座7上,且与成型下模二9中段11卡设在限位块13上,翻转板14和支架15数量为二,通过弹簧二与支架15连接在限位块13两侧,所述翻转板14高于成型腔模一23。钢片推入成型腔模二24后为保证冲压前钢片定位准确,翻转板14压紧钢片两侧提升产品加工精度。

31.如图4所示,上模组1还包括脱模装置26,所述脱模装置26包括脱模块27、弹簧一30,成型上模二4中部具有脱模槽28,脱模槽28与成型上模二4相互垂直,脱模块27通过弹簧一30安装于脱模槽28内,当经过成型上模二4冲压后,成型上模二4向上复位时,被冲压后的半圆形钢片被脱模块27反压,使半圆形钢片脱离成型上模二4,防止半圆形钢片卡在成型上模二4内,影响模具连续工作。

32.如图2、图3、图4所示,上料装置17包括传送带、带动传送带转动的电机、与下模座7固连的导料板,导料板上具有导料槽22,传送带在导料槽22中,导料槽22与成型腔模一23横向水平排列,导料槽22一端为上料口,另一端为出料口,出料口正对成型腔模一23,钢片在经传送带传送后落入成型腔模一23中。上料装置17的导料槽22与下模座7固连与成型腔模一23横向平行排列,这样经过冲裁后形成的长方形状的原料钢片可以连续供给到成型腔模一23内,可以连续作业,提高生产效率。

33.级进装置18包括气缸19、推杆固定座20、推杆21,气缸19与下模座7固连,推杆21通过推杆固定座20与气缸19进给端固连,级进装置18的推杆21可穿过成型腔模一23和成型腔模二24。

34.在加工过程中原料钢片通过上料装置17的导料槽22输送到成型腔模一23内,上模组1与下模组6冲压,原料钢片在成型腔模一23内成型为中间水平两端向下弯折,原料钢片冲压成如图5形状,上模组1与下模组6分离,级进装置18的推杆21通过气缸19进给,推杆21穿过成型腔模一23将钢片推入成型腔模二24,推杆21收回,成型下模两侧的翻转板14将钢片压紧,上模组1与下模组6二次冲压,在成型腔模二24内钢片成型为中部半圆型,半圆的两端水平延长端部相对内弯,经冲压后的钢片冲压成如图6形状,上模组1与下模组6分离,级进装置18的推杆21通过气缸19进给,推杆21穿过成型腔模一23、成型腔模二24,将钢片推入成型腔模三25,推杆21收回,上模组1与下模组6三次冲压,在成型腔模三25内钢片成型为两端闭合的圆形铁套,如图7所示。

35.本实用新型铁套加工模具的铁套制作方法,首先把钢带经过冲裁形成长方形状的原料钢片,通过上料装置17的导料槽22输送到成型腔模一23内;上模组1与下模组6冲压,原料钢片在成型腔模一23内成型为中间水平两端向下弯折;在原料钢片两端向下弯折后,在两端端面进行挤压,使两端端面向弯曲面的内侧方向倾斜。然后,上模组1与下模组6分离,级进装置18的推杆21通过气缸19进给,推杆21穿过成型腔模一23将钢片推入成型腔模二24,推杆21收回;成型下模两侧的翻转板14将钢片压紧,上模组1与下模组6二次冲压,在成型腔模二24内钢片成型为中部半圆型,半圆的两端水平延长端部相对内弯;上模组1与下模组6分离,级进装置18的推杆21通过气缸19进给,推杆21穿过成型腔模一23、成型腔模二24,将钢片推入成型腔模三25,推杆21收回;上模组1与下模组6进行三次冲压,在成型腔模三25内钢片成型为两端闭合的环状体;最后将环状体两端闭合处进行焊接形成铁套,焊接方法可以用激光焊接或氩弧焊焊接。

36.通过采用级进模加工工艺,加工过程中原料钢片通过上料装置17的导料槽22输送到成型腔模一23内,通过级进装置18依次通过成型腔模二24、成型腔模三25,依次形成中间水平两端向下弯折、中部半圆型半圆的两端水平延长端部相对内弯、两端闭合的圆形铁筒,最终将铁筒缝隙焊接产出成品,这种加工方式由铁板冲压成型,大幅度节省原材料,同时级进模加工提高加工效率,在降低加工成本的同时提高了产品的生产效率,利用级进模加工提升了产品加工的自动化水平减少了人力成本。

37.如图7所示,铁套29成筒状体,铁套29的横截面为圆环,铁套29侧壁环状的闭合处的两端面相贴合,在两端面的轴向方向设置有焊接部。

38.上面结合附图对本实用新型实施方式作了详细说明,但是本实用新型并不限于上述实施方式,对于本领域普通技术人员来说,还可以在不脱离本实用新型的前提下作若干变型和改进,这些也应视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。