一种l型组合式汽车轮扳手成型方法

技术领域

1.本发明属于汽车轮扳手制造技术领域,涉及到一种l型组合式汽车轮扳手成型方法。

背景技术:

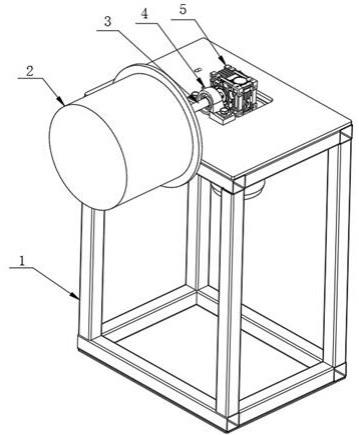

2.汽车轮扳手是汽车随车物品中不可或缺的,大多数与随车修理工具放在一起,置于汽车的后备箱中。如图1所示的l型组合式汽车轮扳手,车轮扳手具有弯折的把手,把手的头部具有内六角套筒10,把手由内管20与外管30组合而成,车轮扳手的把手与套筒为一个整体,套筒采用锻造工艺成型。

3.轮毂螺丝的扭矩值在100-110牛米之间,临时手动拆卸和安装轮毂螺丝时,一般会采用脚踩或者其他硬度敲击扳手的方式实现轮毂螺丝的拆卸或安装,现有的车轮扳手的套筒在使用几次后就会出现变形、开裂的问题。车轮扳手的韧性不够,除去车轮扳手材料本身的原因,大部分还是成型工艺参数和模具设置不足导致的,因此需要对车轮扳手的成型工艺进一步进行改进。

技术实现要素:

4.本发明要解决的技术问题是:通过改进成型工艺,提高汽车轮扳手的强度。

5.为达前述目的,本发明提供的技术方案如下:

6.一种l型组合式汽车轮扳手成型方法,包括如下外管加工、内管加工和内外管组装三道工序;外管加工的工序包括以下步骤:

7.s1,采用圆柱棒料作为坯料,按照设计长度落料得到一段毛坯料;

8.s2,将经过s3步骤的毛坯料竖直放到锻造机的模具中,锻造机的爪盘夹持毛坯料的从上至下的三分之一处,采用电加热方式将毛坯料靠近顶端的一部分加热至800-850℃;

9.s3,模具在毛坯料的顶端预成型出内六角孔,预扩孔的留边余量为:单边0.06-0.46mm,成型的长度比设计长度长0.5mm;

10.s4,将经过s3步骤的毛坯料放到锻造机的另一套模具中,锻造机的爪盘夹持毛坯料的从上至下的三分之一处,采用电加热方式将毛坯料靠近顶端的一部分加热至800-850℃;

11.s5,锻造机的墩头下行,模具在毛坯料的顶端成型出内六角孔,并将孔径扩大至规定尺寸;

12.s6,采用空冷方式将毛坯料自然冷却至10-30℃;

13.s7,将毛坯料放到数控机床中对内六角套筒进行平面处理;

14.s8,将毛坯料的的顶端至折弯处的部分做回火处理,回火温度为600-650℃,回火时长为5s-7s;

15.s9,采用空冷方式将毛坯料自然冷却至10-30℃;

16.s10,将毛坯料放在折弯机中沿折弯线弯折至预设角度,放回弹角度为

±1°

;

17.s11,将外管表面打磨清洁;

18.s12,对外管的表面进行电泳处理;

19.内管加工的工序包括以下步骤:

20.d1,按照设计长度对外管进行落料,准备毛坯料;

21.d2,将毛坯料的两端平整长;

22.d3,将毛坯料的一头扩管,扩管的长度为20

±

0.5mm,扩管的直径为φ17.4

±

0.2mm;

23.d4,将毛坯料经过d3扩管的那一端做缩管处理,缩管的长度为10

±

0.5mm,直径为φ14.5

±

0.3mm;

24.d5,将内管表面打磨清洁;

25.d6,对内管的表面进行电泳处理;

26.内外管组装工序为:将外管的端部放置在内管的扩孔内,再采用定制的塑料套将内管与外管固定。

27.与现有技术相比,本发明的有益效果是:采用有限元分析软件对锻造中金属的变形过程进行分析,制定了合理的成形工艺参数,在内六角套筒头部热锻成型时,锻件材料的温度仍比再结晶温度高很多,则晶粒有较长的时间生长,会得到较粗的晶粒,增加了断裂韧性,提高了车轮扳手的使用寿命。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

29.图1是汽车轮扳手的结构图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

31.实施例一

32.一种l型组合式汽车轮扳手成型方法,汽车轮扳手采用20号钢,成型方法包括如下外管加工、内管加工和内外管组装三道工序;外管加工的工序包括以下步骤:

33.s1,采用圆柱棒料作为坯料,按照设计长度落料得到一段毛坯料;

34.s2,将经过s3步骤的毛坯料竖直放到锻造机的模具中,锻造机的爪盘夹持毛坯料的从上至下的三分之一处,采用电加热方式将毛坯料靠近顶端的一部分加热至800℃;

35.s3,模具在毛坯料的顶端预成型出内六角孔,预扩孔的留边余量为:单边0.2mm,成型的长度比设计长度长0.5mm;

36.s4,将经过s3步骤的毛坯料放到锻造机的另一套模具中,锻造机的爪盘夹持毛坯料的从上至下的三分之一处,采用电加热方式将毛坯料靠近顶端的一部分加热至800℃;

37.s5,锻造机的墩头下行,模具在毛坯料的顶端成型出内六角孔,并将孔径扩大至规定尺寸;

38.s6,采用空冷方式将毛坯料自然冷却至20℃;

39.s7,将毛坯料放到数控机床中对内六角套筒进行平面处理;

40.s8,将毛坯料的的顶端至折弯处的部分做回火处理,回火温度为600℃,回火时长为7s;

41.s9,采用空冷方式将毛坯料自然冷却至20℃;

42.s10,将毛坯料放在折弯机中沿折弯线弯折至预设角度,放回弹角度为

±1°

;

43.s11,将外管表面打磨清洁;

44.s12,对外管的表面进行电泳处理;

45.内管加工的工序包括以下步骤:

46.d1,按照设计长度对外管进行落料,准备毛坯料;

47.d2,将毛坯料的两端平整长;

48.d3,将毛坯料的一头扩管,扩管的长度为20.5mm,扩管的直径为φ17.6mm;

49.d4,将毛坯料经过d3扩管的那一端做缩管处理,缩管的长度为10.5mm,直径为φ14.8mm;

50.d5,将内管表面打磨清洁;

51.d6,对内管的表面进行电泳处理;

52.内外管组装工序为:将外管的端部放置在内管的扩孔内,再采用定制的塑料套将内管与外管固定。

53.在s2和s4步骤中对毛坯料加热的电热丝呈线圈状,毛坯料位于线圈的中孔内,这样可以对毛坯料均匀加热,模具对准坯料端部的中心,保证了成型的套筒的筒壁厚度均匀。

54.在s2和s4步骤中,模具热锻毛坯料顶端的内六角孔时,多余的材料先向下流动再向侧边流动,为避免材料在向下流动的过程中冷却,毛坯料被加热的长度比套筒的实际长度长5mm。

55.进一步的是,在s8步骤中,把手的直边到弧形弯折处界线处5mm也同步做回火处理,如此可以增加把手折弯处的强度。

56.实施例二

57.一种l型组合式汽车轮扳手成型方法,汽车轮扳手采用20号钢,成型方法包括如下外管加工、内管加工和内外管组装三道工序;外管加工的工序包括以下步骤:

58.s1,采用圆柱棒料作为坯料,按照设计长度落料得到一段毛坯料;

59.s2,将经过s3步骤的毛坯料竖直放到锻造机的模具中,锻造机的爪盘夹持毛坯料的从上至下的三分之一处,采用电加热方式将毛坯料靠近顶端的一部分加热至850℃;

60.s3,模具在毛坯料的顶端预成型出内六角孔,预扩孔的留边余量为:单边0.1mm,成型的长度比设计长度长0.5mm;

61.s4,将经过s3步骤的毛坯料放到锻造机的另一套模具中,锻造机的爪盘夹持毛坯料的从上至下的三分之一处,采用电加热方式将毛坯料靠近顶端的一部分加热至850℃;

62.s5,锻造机的墩头下行,模具在毛坯料的顶端成型出内六角孔,并将孔径扩大至规定尺寸;

63.s6,采用空冷方式将毛坯料自然冷却至20℃;

64.s7,将毛坯料放到数控机床中对内六角套筒进行平面处理;

65.s8,将毛坯料的的顶端至折弯处的部分做回火处理,回火温度为650℃,回火时长

为5s;

66.s9,采用空冷方式将毛坯料自然冷却至20℃;

67.s10,将毛坯料放在折弯机中沿折弯线弯折至预设角度,放回弹角度为

±1°

;

68.s11,将外管表面打磨清洁;

69.s12,对外管的表面进行电泳处理;

70.内管加工的工序包括以下步骤:

71.d1,按照设计长度对外管进行落料,准备毛坯料;

72.d2,将毛坯料的两端平整长;

73.d3,将毛坯料的一头扩管,扩管的长度为20.3mm,扩管的直径为φ17.4mm;

74.d4,将毛坯料经过d3扩管的那一端做缩管处理,缩管的长度为10mm,直径为φ14.2mm;

75.d5,将内管表面打磨清洁;

76.d6,对内管的表面进行电泳处理;

77.内外管组装工序为:将外管的端部放置在内管的扩孔内,再采用定制的塑料套将内管与外管固定。

78.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所动义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。