1.本发明涉及镁合金技术领域,尤其涉及一种具有室温高成形性的镁合金板材及其制备方法。

背景技术:

2.镁合金作为迄今最轻的结构材料,其密度仅为铝合金的三分之二,在结构减重上发挥了重要作用。其具有高比强度、比刚度,优良的减震性等优点,可实现百分百的回收利用,被誉为是“21世纪的绿色工程材料”受到广泛的关注。

3.其产品已经成功应用于航空航天,汽车,计算机,3c等行业。中国作为世界上镁资源最丰富的国家之一,具有得天独厚的资源优势,大力开发镁合金产业,有着广阔的发展前景和巨大的应用价值。

4.然而,由于镁和大多数镁合金是密排六方结构,室温下只有基面滑移可以开动,且经一次变形后的板材往往会形成强基面织构,在后续的加工变形过程中,无法协调厚向变形,造成了较差的成形性,这极大地限制了镁合金的应用。

5.因此,开发室温下具有高成形的镁合金板材,促进其产业化、规模化应用,可以在一定程度上满足国内外厂商和消费者对轻量化构件的迫切需求。

技术实现要素:

6.本发明提供了一种具有室温高成形性的镁合金板材及其制备方法。

7.本发明的方案是:

8.一种具有室温高成形性的镁合金板材,按质量百分数计:

9.zn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2.5%;

10.li

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~4%;

11.gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~1.5%;

12.余量为mg。

13.作为优选的技术方案,按质量百分数计:

14.zn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2%;

15.li

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%;

16.gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1%;

17.余量为mg。

18.作为优选的技术方案,所述zn为zn粒,所述gd为gd粒,mg、li为mg

‑

5li中间合金。

19.本发明还公开了一种制备具有室温高成形性的镁合金板材的方法,包括下列步骤:

20.1)配料,将金属元素zn、li、gd、mg,按照质量百分比配制以下组分,zn:1~2.5%,li:2~4%,gd:0.5~1.5%,余量为mg;

21.2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,

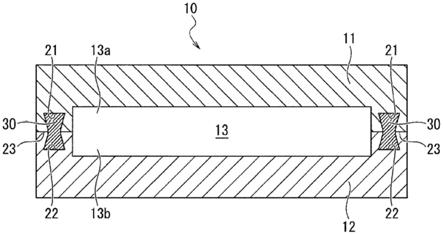

用机械泵抽真空至250pa,在真空熔炼炉20~25kw的功率下加热8~20分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35~40kw将混料融化,保温40分钟后,降低真空熔炼炉功率至20~30kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

22.3)均匀化热处理,将82mm的铸锭置于马弗炉中,在340~400℃下保温8~12小时进行均匀化处理;

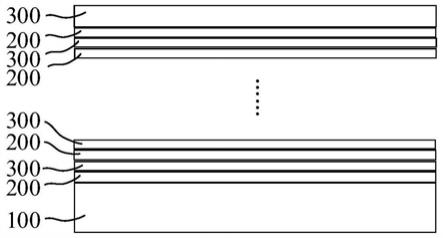

23.4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为420~460℃,挤压成厚度为2mm的合金板材;

24.5)轧制,将2mm的合金板材在240~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

25.6)轧后热处理,将步骤5)得到的轧制板材在340~400℃下进行1.5~2小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

26.作为优选的技术方案,所述步骤2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉20kw的功率下加热10分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35kw将混料融化,保温40分钟后,降低真空熔炼炉功率至25kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

27.所述步骤3)均匀化热处理,将82mm的铸锭置于马弗炉中,在350℃下保温8小时进行均匀化处理;

28.所述步骤4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为430℃,挤压成厚度为2mm的合金板材;

29.所述步骤5)轧制,将2mm的合金板材在250~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

30.所述步骤6)轧后热处理,将步骤5)得到的轧制板材在350~380℃下进行1.5小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

31.作为优选的技术方案,所述步骤2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉20kw的功率下加热10~20分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35kw将混料融化,保温40分钟后,降低真空熔炼炉功率至20~25kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

32.所述步骤3)均匀化热处理,将82mm的铸锭置于马弗炉中,在340~360℃下保温12小时进行均匀化处理;

33.所述步骤4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为420~440℃,挤压成厚度为2mm的合金板材;

34.所述步骤5)轧制,将2mm的合金板材在240~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

35.所述步骤6)轧后热处理,将步骤5)得到的轧制板材在360~400℃下进行1.5小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

36.作为优选的技术方案,所述步骤2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉25kw的功率下加

热8分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至40kw将混料融化,保温40分钟后,降低真空熔炼炉功率至30kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

37.所述步骤3)均匀化热处理,将82mm的铸锭置于马弗炉中,在350~400℃下保温10小时进行均匀化处理;

38.所述步骤4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为440~460℃,挤压成厚度为2mm的合金板材;

39.所述步骤5)轧制,将2mm的合金板材在250~270℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

40.所述步骤6)轧后热处理,将步骤5)得到的轧制板材在340~380℃下进行2小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

41.作为优选的技术方案,所述步骤2)中zn通过zn粒形式加入、gd通过gd粒形式加入、mg与li通过mg

‑

5li中间合金形式加入。

42.作为优选的技术方案,所述步骤1)中将金属元素zn、li、gd、mg,按照质量百分比配制以下组分:

43.zn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2%;

44.li

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%;

45.gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1%;

46.余量为mg。

47.由于采用了上述技术方案,一种具有室温高成形性的镁合金板材及其制备方法,包括以下步骤:1)配料,将金属元素zn、li、gd、mg,按照质量百分比配制以下组分,zn:1~2.5%,li:2~4%,gd:0.5~1.5%,余量为mg;2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉20~25kw的功率下加热8~20分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35~40kw将混料融化,保温40分钟后,降低真空熔炼炉功率至20~30kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;3)均匀化热处理,将82mm的铸锭置于马弗炉中,在340~400℃下保温8~12小时进行均匀化处理;4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为420~460℃,挤压成厚度为2mm的合金板材;5)轧制,将2mm的合金板材在240~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;6)轧后热处理,将步骤5)得到的轧制板材在340~400℃下进行1.5~2小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

48.本发明的优点:本发明提供了一种具有室温高成形性的镁合金板材的制备方法,最终得到的镁合金板材,其组织均匀,织构强度低且呈现发散状态,板材的各向同性得到增强,因此,得到了室温下具有高成形性的镁合金板材。

具体实施方式

49.为了弥补以上不足,本发明提供了一种具有室温高成形性的镁合金板材及其制备方法以解决上述背景技术中的问题。

50.一种具有室温高成形性的镁合金板材,按质量百分数计:

51.zn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2.5%;

52.li

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~4%;

53.gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~1.5%;

54.余量为mg。

55.按质量百分数计:

56.zn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2%;

57.li

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%;

58.gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1%;

59.余量为mg。

60.所述zn为zn粒,所述gd为gd粒,mg、li为mg

‑

5li中间合金。

61.本发明还公开了一种制备具有室温高成形性的镁合金板材的方法,包括下列步骤:

62.1)配料,将金属元素zn、li、gd、mg,按照质量百分比配制以下组分,zn:1~2.5%,li:2~4%,gd:0.5~1.5%,余量为mg;

63.2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉20~25kw的功率下加热8~20分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35~40kw将混料融化,保温40分钟后,降低真空熔炼炉功率至20~30kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

64.3)均匀化热处理,将82mm的铸锭置于马弗炉中,在340~400℃下保温8~12小时进行均匀化处理;

65.4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为420~460℃,挤压成厚度为2mm的合金板材;

66.5)轧制,将2mm的合金板材在240~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

67.6)轧后热处理,将步骤5)得到的轧制板材在340~400℃下进行1.5~2小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

68.所述步骤2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉20kw的功率下加热10分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35kw将混料融化,保温40分钟后,降低真空熔炼炉功率至25kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

69.所述步骤3)均匀化热处理,将82mm的铸锭置于马弗炉中,在350℃下保温8小时进行均匀化处理;

70.所述步骤4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为430℃,挤压成厚度为2mm的合金板材;

71.所述步骤5)轧制,将2mm的合金板材在250~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

72.所述步骤6)轧后热处理,将步骤5)得到的轧制板材在350~380℃下进行1.5小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

73.所述步骤2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空

熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉20kw的功率下加热10~20分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至35kw将混料融化,保温40分钟后,降低真空熔炼炉功率至20~25kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

74.所述步骤3)均匀化热处理,将82mm的铸锭置于马弗炉中,在340~360℃下保温12小时进行均匀化处理;

75.所述步骤4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为420~440℃,挤压成厚度为2mm的合金板材;

76.所述步骤5)轧制,将2mm的合金板材在240~280℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

77.所述步骤6)轧后热处理,将步骤5)得到的轧制板材在360~400℃下进行1.5小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

78.所述步骤2)熔炼,按步骤1)中称重好含有金属元素zn、li、gd、mg的混料置于真空熔炼炉中,用机械泵抽真空至250pa,在真空熔炼炉25kw的功率下加热8分钟,然后往里充入99.99%的氩气,增加真空熔炼炉功率至40kw将混料融化,保温40分钟后,降低真空熔炼炉功率至30kw进行浇铸,炉冷至室温,得到的铸锭用车床削至直径为82mm;

79.所述步骤3)均匀化热处理,将82mm的铸锭置于马弗炉中,在350~400℃下保温10小时进行均匀化处理;

80.所述步骤4)热挤压,将步骤3)中完成处理的合金铸锭在挤压机上进行挤压,挤压温度为440~460℃,挤压成厚度为2mm的合金板材;

81.所述步骤5)轧制,将2mm的合金板材在250~270℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

82.所述步骤6)轧后热处理,将步骤5)得到的轧制板材在340~380℃下进行2小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

83.所述步骤2)中zn通过zn粒形式加入、gd通过gd粒形式加入、mg与li通过mg

‑

5li中间合金形式加入。

84.所述步骤1)中将金属元素zn、li、gd、mg,按照质量百分比配制以下组分:

85.zn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2%;

86.li

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3%;

87.gd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1%;

88.余量为mg。

89.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明。

90.实施例1

91.按照下述步骤制备镁合金板材:

92.将1千克mg

‑

5li中间合金、20克zn粒和10克gd粒放入真空感应熔炼炉中,用机械泵抽真空至250pa,在20kw的功率下加热10

‑

20分钟,充入99.99%的氩气后增加功率至35kw将样品融化,保温40分钟后,降低功率至20

‑

25kw进行浇铸,炉冷至室温,最后用车床削至直径为82mm的铸锭;

93.所得82mm的铸锭置于马弗炉中,在350℃

±

10℃下保温12小时进行均匀化处理,得

到合金铸锭;

94.所得合金铸锭在挤压机上进行挤压,挤压温度为430

±

10℃,将其挤压成2mm厚的合金板材。

95.所得厚度为2mm的镁合金板材在270

±

10℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%。

96.轧制后的板材在380

±

20℃下进行1.5小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

97.将上述挤压后的2mm镁合金板材进行性能测试,其最大极密度为9.92,室温下杯突值为4.6mm。

98.将上述经轧制退火后的镁合金板材进行性能测试,其最大极密度为3.6,室温下杯突值为7.8mm。

99.实施例2

100.按照下述步骤制备镁合金板材:

101.将1千克mg

‑

5li中间合金、20克zn粒和10克gd粒放入真空感应熔炼炉中,在用机械泵抽真空至250pa,在25kw的功率下加热8分钟,充入99.99%的氩气后增加功率至40kw将样品融化,保温40分钟后,降低功率至30kw进行浇铸,炉冷至室温,最后用车床削至直径为82mm的铸锭;

102.所得铸锭置于马弗炉中,在400℃下保温10小时进行均匀化处理;

103.所得合金铸锭在挤压机上进行挤压,挤压温度为450

±

10℃,将其挤压成2mm厚的镁合金板材;

104.所得厚度为2mm的镁合金板材在260

±

10℃下沿垂直于挤压的方向进行轧制,每次下压量0.2

±

0.03mm,共计轧制5道次,累计变形量50%;

105.轧制后得到的板材在360

±

20℃下进行2小时的退火处理,最终得到在室温下具有高成形性的镁合金板材。

106.将上述挤压后的2mm镁合金板材进行性能测试,其最大极密度为9.85,室温下杯突值为4.7mm。

107.将上述经轧制退火后的镁合金板材进行性能测试,其最大极密度为3.9,室温下杯突值为7.7mm。

108.以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。