2.本发明涉及钛合金材料制备领域,具体涉及一种采用自由锻和脉冲电流辅助挤压相结合提高钛合金棒材组织均匀性的成形方法。

背景技术:

3.钛合金紧固件作为高端零件,在飞机、卫星、火箭等飞行器的热控系统和结构系统的连接部位发挥着无可替代的作用。当前,我国钛合金紧固件棒坯主要依靠进口。主要原因是,传统锻造、轧制或挤压方法制备钛合金棒坯的晶粒尺寸、相体积分数和织构等微观均匀性差(如图1所示,vacuum,2019,160:81

‑

88),严重的降低了力学性能,使得质量不达标,无法满足航空航天的标准。此问题已成为制约国产钛合金紧固件质量提升的一大瓶颈,如何破解这一技术难题,对国内研究机构和制造企业提出了严峻挑战。

技术实现要素:

4.为解决上述问题,本发明提供一种采用自由锻和脉冲电流辅助挤压相结合提高钛合金棒材组织均匀性的成形方法。

5.本发明采取的技术方案具体如下。

6.一种采用自由锻和脉冲电流辅助挤压相结合提高钛合金棒材组织均匀性的成形方法,其特征在于:包括如下操作:

7.将钛合金铸锭加热至t1温度进行a镦拔变形处理,控制a镦拔变形处理结束时钛合金铸锭的温度不低于t2,a镦拔变形处理结束后将钛合金铸锭空冷至室温,然后再将钛合金铸锭加热至t3温度进行b镦拔变形处理,控制b镦拔变形处理结束时钛合金铸锭的温度不低于t4,b镦拔变形处理结束后获得钛合金锻棒并将钛合金锻棒快速吹风冷至室温,将获得的钛合金锻棒在脉冲电流辅助挤压设备上依次进行a挤压变形处理、b挤压变形处理和c挤压变形处理,b挤压变形处理后空冷至室温制得钛合金棒材,a挤压变形处理时控制挤压温度为t5,b挤压变形处理时控制挤压温度为t6,c挤压变形处理时控制挤压温度为t7,其中:t1∈[1050℃,1150℃],t2=t

β

50℃,t3∈[1050℃,1100℃],t4=t

β

50℃,t5∈[t

β

20℃,t

β

100℃],t6∈[t

β

20℃,t

β

100℃],t7∈[t

β

‑

120℃,t

β

‑

20℃],,其中t

β

为钛合金相变温度。

[0008]

具体的方案为:

[0009]

a镦拔变形处理包括依序进行的a1镦拔阶段和a2镦拔阶段:

[0010]

其中a1镦拔阶段为:将钛合金铸锭移至压机上,进行60%压下量的镦粗,压下速率控制在5mm/s~10mm/s,然后翻转90

°

拔长至原来铸锭高度;

[0011]

a2镦拔阶段为:进行50%压下量的镦粗,压下速率控制在2mm/s~7mm/s,然后翻转90

°

拔长至原来铸锭高度的2倍。

[0012]

b镦拔变形处理包括依序进行的b1镦拔阶段和b2镦拔阶段:

[0013]

其中b1镦拔阶段为:将钛合金铸锭移至压机上,进行60%压下量的镦粗,压下速率

控制在5mm/s~10mm/s,然后翻转90

°

拔长至原来铸锭高度;

[0014]

b2镦拔阶段为:进行50%压下量的镦粗,压下速率控制在2mm/s~7mm/s,然后翻转90

°

拔长至原来铸锭高度的2倍。

[0015]

a、b镦拔处理时,将上、下压模预热至300℃。

[0016]

a、b、c挤压处理时按照公式(ⅰ)调控钛合金锻棒的温度t:

[0017]

式中,ρ为材料电阻率,j为电流密度,r

w

为占空比,f为频率,c

p

为比热,d为材料密度。

[0018]

钛合金铸锭采用真空自耗电弧炉熔炼获得。

[0019]

钛合金铸锭经真空自耗电弧炉三次熔炼得到,熔炼结束后铸锭在水冷铜坩埚中进行冷却,控制冷却水进水温度控制在25~28℃之间,冷却水出水温度在28~31℃之间,调整冷却水水流速度使得冷却水出水温度与冷却水进水温度差值小于3℃,冷却时间为t1,t1=k1d,其中k1为冷却系数,d为铸锭直径,铸锭冷却结束后,将铸锭从水冷铜坩埚中取出,采用石棉进行包裹或放入温度≤400℃电炉中随炉冷却至室温。

[0020]

钛合金铸锭进行镦拔处理前,先进行保温处理,保温处理的时间为t2,t2=k2d:其中,k2为保温系数,d为铸锭直径大小。

[0021]

a挤压处理时挤压比控制在2~4.5,挤压速率50mm/s,棒材表层涂刷玻璃润滑剂以减小摩擦。b挤压处理时挤压比控制在2.5~5,挤压速率50mm/s,棒材表层涂刷玻璃润滑剂以减小摩擦。c挤压处理时挤压比控制在2.5~5,挤压速率50mm/s,棒材表层涂刷玻璃润滑剂以减小摩擦。

[0022]

本发明将脉冲电流引入到挤压工艺中,一方面,利用材料自阻发热升温软化材料,提高材料流动性;另一方面,利用材料内部缺陷区域的局部焦耳热效应,弥补由于钛合金导热性差和表层热量损失而造成的温度场不均匀分布;另外,利用电流电子与空位、原子的碰撞作用,提高元素原子扩散速率和位错迁移速率,以促进微观组织演化分布的均匀性。因此,本发明提供的技术方案,可大幅度提高微观组织分布的均匀性,以打破钛合金紧固件质量提升的技术瓶颈。

[0023]

具体有如下优势:

[0024]

1、与钛合金铸锭传统自由锻开坯工艺相比,自由锻开坯采用两火次,少于传统自由锻开坯的4~5火次;本发明自由锻开坯温度窗口大,而传统锻造开坯温度窗口窄,不易控温。

[0025]

2、与传统挤压工艺相比,挤压处理中引入脉冲电流可显著降低成形载荷,提高设备挤压比;引入脉冲电流,可降低钛合金材料α片层结构碎化和球化所需温度,节约了能耗;引入脉冲电流,可以减小棒材心部与表层区域温度的差,提高微观组织的均匀性程度;引入脉冲电流后制备钛合金棒材的力学性能指标可以大幅度提高。

[0026]

3、与传统的自由锻、轧制或挤压工艺相比,本发明提出的自由锻开坯与脉冲电流辅助挤压工艺相结合方法制备钛合金棒坯,可以减少制备工序和火次、降低载荷、提高设备成形能力、降低能耗、节约成本、提高产品性能。

附图说明

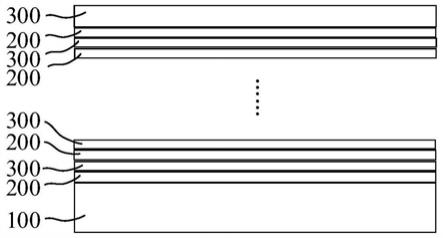

[0027]

图1为常规工艺制备的钛合金棒坯的微观组织结构图;

[0028]

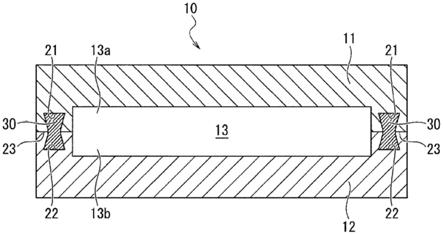

图2为本发明所用脉冲电流辅助挤压过程示意简图;

[0029]

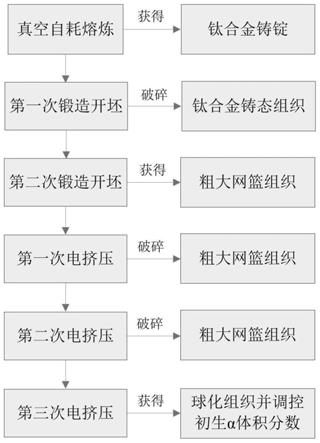

图3为本发明制备钛合金棒材流程;

[0030]

图4为常规制备与实施例1制备ti6554棒材组织金相对比图;

[0031]

图5为常规制备与实施例2制备ti55531棒材组织金相对比图。

具体实施方式

[0032]

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

[0033]

本发明使用的钛合金铸锭均由真空自耗电弧炉三次熔炼得到。

[0034]

熔炼结束后铸锭在水冷铜坩埚中进行冷却。铸锭的冷却过程需要严格控制冷却水温度,冷却时间。冷却水进水温度控制在25~28℃之间,冷却水出水温度在28~31℃之间,冷却水水流速度大小通过控制出水温度与进水温度差值小于3℃进行控制。冷却时间(t1,分钟)根据下式确定:t1=k1d,式中,k1为冷却系数,数值位于(0.25~0.5)之间,当铸锭尺寸较小时,k1取值较小,反之,当铸锭尺寸较大时,k1取值较大;d为铸锭直径大小,单位毫米。当铸锭冷却结束时,需要迅速将铸锭从水冷铜坩埚中取出,并采用石棉进行包裹或放入温度≤400℃电炉中随炉冷却至室温。

[0035]

将钛合金铸锭随炉加热至1050℃~1150℃范围并保温。其中,保温时间(t2,分钟)根据下式确定:t2=k2d式中,k2为保温系数。对于钛合金材料取经验值0.6,d为铸锭直径大小,单位毫米。保温结束后,将铸锭快速移至压机上(控制1分钟之内)进行a、b镦拔变形处理:

[0036]

a镦拔变形处理:a1镦拔阶段,镦粗压下量为60%,压下速率控制为5mm/s~10mm/s。镦粗后继续拔长至原来高度,完成a1镦拔阶段。a2镦拔阶段,镦粗压下量为50%,压下速率控制为2mm/s~7mm/s。镦粗后拔长至原来高度的2倍,a2镦拔阶段结束后终锻温度不低于t

β

50℃,铸锭最后空冷至室温。

[0037]

b镦拔变形处理:b1镦拔阶段,镦粗压下量为60%,压下速率控制为5mm/s~10mm/s。镦粗后继续拔长至原来高度,完成b1镦拔阶段。b2镦拔阶段,镦粗压下量为50%,压下速率控制为2mm/s~7mm/s。镦粗后拔长至原来高度的2倍,b2镦拔阶段结束后终锻温度不低于t

β

50℃,铸锭最后快速吹风冷至室温得到粗大片层网篮组织的锻棒。

[0038]

将b镦拔变形处理中获得锻棒经过a、b、c三次脉冲电流辅助挤压,制备获得微观组织分布均匀的钛合金棒材。其中,脉冲电流辅助挤压示意图如图2所示。第一次a脉冲电流辅助挤压目的是破碎粗大的片层网篮组织。第二次b脉冲电流辅助挤压目的是为了进一步破碎粗大网篮组织、细化片层组织。第三次b脉冲电流辅助挤压目的是为了促进碎化的α片层发生球化,并调节初生α体积分数。

[0039]

a挤压变形处理是为了破碎粗大的α片层结构,挤压过程引入脉冲电流,不但可以降低成形载荷,而且可以促使材料在较低温度下发生粗大片层结构的破碎和后续球化。因此,引入脉冲电流后,α片层网篮组织结构的钛合金在挤压比不小于4的条件下,在高于t

β

温

度20~100℃的范围内挤压变形处理,以实现片层网篮结构的有效破碎。根据公式(ⅰ)式计算,按照棒材尺寸可以确定电流密度、占空比和频率的数值。

[0040]

b挤压变形处理是进一步促进片层α结构的破碎和细化。同时调整球化α组织的分布,提高棒材微观组织分布的均匀程度。挤压比定为4~6。挤压速率50mm/s,棒材表面涂刷玻璃润滑剂,以减小摩擦。b挤压变形处理主要促使α结构的进一步碎化,所以挤压温度与第一次相等。c挤压变形处理主要是促进已碎化后的α结构球化,同时调节初生α的体积分数。c挤压变形处理开始温度为t

β

温度以下20℃,而挤压结束温度控制在t

β

温度以下120℃的范围内。根据公式(ⅰ),可以确定本次挤压所需的脉冲电流密度、占空比和频率。第三次挤压结束后,将棒材置于空地进行自然空冷。

[0041]

实施例1:ti6554棒材制备

[0042]

ti6554钛合金的化学成分为(%,质量分数):铬5.7,钼4.7,钒4.8,铝3.9,铁0.08,硅0.028,碳0.025,其余钛。ti6554的相转变温度t

β

=820℃,属于高强韧近β钛合金,合金元素含量较高,所以采取真空自耗电弧炉3次熔炼获得70kg铸锭(直径170mm

×

长度200mm),具体熔炼参数见表1。

[0043]

将70kg铸锭加热至1150℃保温2小时,快速移至3吨锤锻机上,实施a、b镦拔变形处理完成自由锻开坯工艺,获得直径100mm锻态棒材。实施a、b挤压变形处理完成锻态棒材的脉冲电流辅助挤压工艺(具体工艺参数见表2所示),获得直径20mm棒材。

[0044]

实施例2:ti55531棒材制备

[0045]

ti55531钛合金的化学成分为(%,质量分数):铝5.3,钼5.2,钒5.2,铬2.65,锆1.02,其余钛。ti55531的相转变温度t

β

=850℃,属于高强韧近β钛合金,合金元素含量较高,所以采取真空自耗电弧炉3次熔炼获得70kg铸锭(直径170mm

×

长度200mm),熔炼参数如表1所示。

[0046]

将70kg铸锭加热至1100℃保温2小时,快速移至3吨锤锻机上,实施a、b镦拔处理完成自由锻开坯工艺,获得直径100mm锻态棒材。实施a、b挤压处理完成锻态棒材的脉冲电流辅助挤压工艺(具体工艺参数见表3所示),获得直径20mm棒材。表1钛合金铸锭真空自耗三次熔炼工艺参数工艺参数一次熔炼二次熔炼三次熔炼熔前真空/pa≤1.33

×

10

‑2≤1.33

×

10

‑2≤1.33

×

10

‑2起弧电流/ka12.42.8稳弧电流/a1.51.51.5熔炼电流/ka1.0~1.22.0~2.73.0~3.5熔炼电压/v20~2522~2822~28熔炼真空/pa≤6.67

×

10

‑1≤6.67

×

10

‑1≤6.67

×

10

‑1进水温度/℃≤25≤25≤25出水温度/℃≤30≤30≤30冷却时间/min≥20≥50≥90表2钛合金ti6554脉冲电流辅助挤压工艺参数

表3钛合金ti55531脉冲电流辅助挤压工艺参数

[0047]

对上述实施例1、2中制备的钛合金棒材的微观结构。其中,微观结构检测采用常规金相制备与腐蚀技术,ti6554腐蚀液采用:氢氟酸、硝酸与水的混合液,体积配比为1:2:5;ti55531腐蚀液采用:盐酸、硝酸与水的混合泳,体积配比为1:1:16。微观组织在光学显微镜和扫描电镜下观察,晶粒尺寸和相体积分数采用image

‑

pro软件进行分析。并且与常规制备棒材的微观组织进行对比,如图4、5所示。可以看出,经过挤压开坯与脉冲电流热处理工艺制备钛合金棒材的微观组织均匀性要优于常规制备。

[0048]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。