等离子体处理装置

1.本技术是申请日为2018年12月03日、申请号为201811464877.0、发明名称为“排气装置、处理装置以及排气方法”的中国发明专利申请的分案申请。

技术领域

2.本发明涉及等离子体处理装置。

背景技术:

3.在半导体制造中,对于在真空气氛的处理室中对被处理体进行处理的处理装置,为了将处理室控制成预定的压力,设置有排气装置。对于所使用的排气装置,提出了各种类型(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2000

‑

183037号公报

技术实现要素:

7.发明要解决的问题

8.若处理室的压力存在偏差,则被处理体的处理变得不均匀,因此,优选排气装置安装于处理室的压力不产生偏差的位置。例如,若将排气装置安装于在处理装置的侧壁或底部的外周侧设置的排气口,则沿着横向、外周方向进行排气的抽吸。因此,排气空间的压力产生偏差,其结果,在处理室中也有时产生压力的偏差。

9.然而,在处理装置之下有时配置高频电源、供电棒等、或设置被处理体的调温用的冷却气体用的配管、制冷剂用的配管等。因此,需要配置这些设备的空间,有时难以在处理室的压力难以产生偏差的处理装置的中央下的位置配置排气装置。

10.针对上述问题,在一方面,本发明的目的在于减少处理室的压力的偏差。

11.用于解决问题的方案

12.为了解决上述问题,根据一技术方案,提供一种排气装置,其具有:排气机构,其具有第1叶片构件和第2叶片构件,该第1叶片构件和该第2叶片构件在处理容器的排气空间中同轴地配置于比被处理体靠外周侧的位置,且至少一者能够旋转,该处理容器在真空气氛的处理空间中对被处理体实施处理;以及排气部,其与所述排气空间连通,在所述排气机构的下游侧进行所述处理容器内的排气。

13.根据另一技术方案,提供一种处理装置,该处理装置具备排气装置,该排气装置具有:排气机构,其具有第1叶片构件和第2叶片构件,该第1叶片构件和该第2叶片构件在处理容器的排气空间中同轴地配置于比被处理体靠外周侧的位置,且至少一者能够旋转,该处理容器在真空气氛的处理空间中对被处理体实施处理;以及排气部,其与所述排气空间连通,在所述排气机构的下游侧进行所述处理容器内的排气。

14.根据另一技术方案,提供一种排气方法,处理容器在真空气氛的处理空间中对被

处理体实施处理,在该处理容器的排气空间中,使同轴地配置到比被处理体靠外周侧的位置的第1叶片构件和第2叶片构件中的至少一者进行旋转,利用与所述排气空间连通且配置到所述第1叶片构件和所述第2叶片构件的下游侧的排气部进行所述处理容器内的排气,基于预定的条件,使进行旋转的所述第1叶片构件和所述第2叶片构件中的至少一者的每单位时间的转速变化。

15.根据另一技术方案,提供一种排气方法,在具有将处理容器隔离成多个处理室的壁的处理容器的排气空间中,所述处理容器在真空气氛的处理空间中对被处理体实施处理,分别针对同轴地配置于载置到所述多个处理室内的多个被处理体各自的外周侧的第1叶片构件和第2叶片构件的组,使该第1叶片构件和该第2叶片构件中的至少一者进行旋转,对所述多个处理室的压力进行测量,根据所测量的所述多个处理室的压力对各处理室的所述第1叶片构件和所述第2叶片构件中的至少一者的旋转分别独立地进行控制。

16.根据另一技术方案,提供一种等离子体处理装置,其具备:多个等离子体处理室,各等离子体处理室的内部具有供被处理体载置的载置台;动叶片和静叶片,该动叶片和静叶片配置于所述多个等离子体处理室中的各等离子体处理室的所述载置台的周围;控制部,其控制所述动叶片的旋转速度;以及排气空间,其配置于所述多个等离子体处理室的下方,与所述多个等离子体处理室中的各等离子体处理室连接。

17.根据另一技术方案,提供一种等离子体处理装置,其具备:第1等离子体处理室;第2等离子体处理室,其与所述第1等离子体处理室相邻;第1载置台,其配置于所述第1等离子体处理室内,供被处理体载置;第2载置台,其配置于所述第2等离子体处理室内,供被处理体载置;第1可动构件和第1静止构件,该第1可动构件和第1静止构件配置于所述第1载置台的周围,所述第1可动构件具有多个第1动叶片,所述第1静止构件具有多个第1静叶片,所述多个第1动叶片和所述多个第1静叶片沿纵方向交替排列,在所述第1可动构件和第1静止构件的下方形成第1排气空间;第2可动构件和第2静止构件,该第2可动构件和第2静止构件配置于所述第2载置台的周围,所述第2可动构件具有多个第2动叶片,所述第2静止构件具有多个第2静叶片,所述多个第2动叶片和所述多个第2静叶片沿纵方向交替排列,在所述第2可动构件和第2静止构件的下方形成第2排气空间;至少一个驱动部,其构成为同时或单独地使所述第1可动构件和所述第2可动构件旋转;控制部,其控制所述至少一个驱动部;以及共用的真空泵,其与所述第1排气空间和所述第2排气空间连通。

18.发明的效果

19.根据一方面,能够减少处理室的压力的偏差。

附图说明

20.图1是表示一实施方式的处理装置的一个例子的图。

21.图2是表示图1的a1

‑

a1截面和a2

‑

a2截面的图。

22.图3是表示图1的b

‑

b截面的图。

23.图4是表示一实施方式的变形例的处理装置的一个例子的图。

24.图5是表示一实施方式的排气处理的一个例子的流程图。

25.图6是表示一实施方式的输入和输出时的晶圆的输送的一个例子的图。

26.图7是表示一实施方式的输入和输出时的晶圆的输送的一个例子的图。

27.图8是表示一实施方式的输入和输出时的晶圆的输送的一个例子的图。

28.图9是表示一实施方式的输入和输出时的晶圆的输送的一个例子的图。

29.附图标记说明

30.1、处理装置;3、排气机构;10、处理容器;12、13、载置台;14、15、高频电源;16、气体供给部;17、18、排气空间;19、apc;20、涡轮分子泵;21、22、挡板;23、24、气体喷头;26、27、供电棒;28、输入输出口;29、壁;30、32、动叶片;30a、第1叶片;30b、第1基材;31、33、静叶片;31a、第2叶片;31b、第2基材;40、41、屏蔽构件;50、控制部;101、102、处理室。

具体实施方式

31.以下,参照附图对用于实施本发明的技术方案进行说明。此外,在本说明书和附图中,通过对实质上相同的结构标注相同的附图标记,省略重复的说明。

32.[处理装置的整体结构]

[0033]

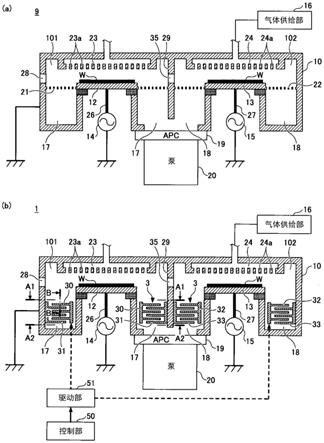

首先,对本发明的一实施方式的分批型的处理装置和比较例的分批型的处理装置进行比较来进行说明。图1的(a)是比较例的分批型的处理装置9的一个例子,图1的(b)是本发明的一实施方式的分批型的处理装置1的一个例子。

[0034]

比较例的分批型的处理装置9和本实施方式的分批型的处理装置1是能够对多个半导体晶圆w(以下,称为“晶圆”)同时进行处理的装置。处理装置1和处理装置9具有由例如表面被铝阳极化处理(阳极氧化处理)后的铝形成的圆筒形的处理容器10。处理容器10接地。

[0035]

处理容器10利用圆筒状的壁29将对晶圆w进行处理的处理空间隔离成多个处理室。在本例中,利用4个圆筒状的壁29,除了设置处理室101、102之外,还设置有两个处理室,能够同时处理4张晶圆w。不过,处理室的数量并不限于4个。另外,出于说明的便利,以下,对两个处理室101、102的结构进行说明,不进行存在于本实施方式的处理装置1的剩余的两个处理室的结构的说明,但设为与处理室101、102具有相同构造和相同功能。

[0036]

对图1的(a)的比较例的处理装置9与图1的(b)的本实施方式的处理装置1的不同点进行说明。第一个不同点在于,图1的(b)的本实施方式的处理装置1在比载置晶圆w的载置台12、13靠下侧的排气空间17、18具有排气机构3,相对于此,图1的(a)的比较例的处理装置9在排气空间17、18不具有排气机构。排气机构3在处理室101具有动叶片30和静叶片31的组,在处理室102具有动叶片32和静叶片33的组。

[0037]

第二个不同点在于,在比较例的处理装置9具有将排气空间17、18和处理空间(处理室101、102)分隔的挡板21、22,相对于此,在本实施方式的处理装置1不具有挡板。不过,本实施方式的处理装置1也可以具有挡板。

[0038]

其他的结构相同,若简单地说明,在载置台12、13分别载置有晶圆w。在处理容器10的顶部的与载置台12、13相对的位置,设置有用于向处理容器10内导入处理气体的气体喷头23、24。处理气体被从气体供给部16导入气体喷头23、24。处理气体被从设置到气体喷头23、24的下表面的许多气体喷出孔23a、24a向处理室101、102内呈喷淋状导入。

[0039]

在载置台12、13连接有供电棒26、27,还经由匹配电路连接有高频电源14、15。通过从高频电源14、15向载置台12、13供给高频电力,在处理室101、102内生成处理气体的等离子体,利用该等离子体,对晶圆w实施蚀刻等处理。此外,高频电源14、15既可以对作为下部

电极发挥功能的载置台12、13施加预定的高频电力,也可以对作为上部电极发挥功能的气体喷头23、24施加预定的高频电力。

[0040]

在处理容器10的侧壁设置有用于输入输出晶圆w的输入输出口28。另外,在隔离多个处理室的壁29设置有晶圆w的输入输出口35。在载置台12、13的下方,处理容器10呈筒状向处理室101、102侧突出,与载置台12、13的外周连结。由此,在载置台12、13的下方形成有大气空间,能够配置供电棒26、27、高频电源14、15、或配置被处理体的调温用的冷却气体的配管、制冷剂用的配管。

[0041]

处理室101、102的下方的排气空间17、18在比晶圆w靠外周侧的位置沿着周向形成为环状。排气空间17、18在隔离处理室101、102的壁29的下方连通,利用apc(adaptive pressure control:自适应压力控制)19和涡轮分子泵20经由排气口排气。apc19是能够利用调整阀的控制进行压力的控制的控制器。涡轮分子泵20在利用例如干式泵进行了粗抽吸之后对处理容器10内进行抽真空。apc19和涡轮分子泵20是配置到排气机构3的下游侧的排气部的一个例子。排气部也可以不具有apc19。

[0042]

涡轮分子泵20共用于多个处理室101、102,因此,偏向中央侧的排气空间17、18侧地对排气进行抽吸。由此,气体的流动靠向涡轮分子泵20侧。这样一来,在图1的(a)的比较例的处理装置9的情况下,纸面的内侧所示的涡轮分子泵20侧的排气空间17、18的压力就比纸面的外侧所示的相反的一侧的排气空间17、18的压力降低。其结果,对于处理室101、102,也产生与排气空间的压力分布同样的压力分布。由此,在图1的(a)的比较例的处理装置9中,由于处理室101、102内的压力分布的不均匀,蚀刻等产生周向上的波动,难以对晶圆w进行均匀的处理。

[0043]

因此,在图1的(b)的本实施方式的处理装置1中,为了使处理容器10内的压力分布的均匀性提高、消除蚀刻等的周向上的波动、对晶圆w进行均匀的处理,设置有排气机构3。也就是说,进行本实施方式的处理装置1的排气的排气装置具有排气机构3、设置于排气机构3的下游侧的apc19、以及涡轮分子泵20。不过,本实施方式的排气装置也可以不具有apc19。

[0044]

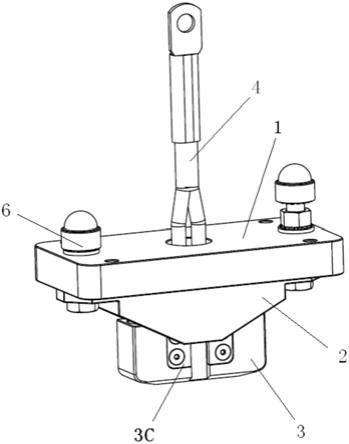

排气机构3的动叶片30与静叶片31成组,动叶片32与静叶片33成组,动叶片和静叶片交替地配置成多层。动叶片30、32能够相对于载置台12、13(载置到载置台12、13的晶圆w)的中心轴线旋转。静叶片31、33固定于处理容器10的壁29。动叶片30、静叶片31、以及动叶片32、静叶片33同轴地配置于比晶圆w靠外周侧的位置,其至少一者是能够旋转的第1叶片构件和第2叶片构件的一个例子。另外,排气机构3也可以设为能够作为整套的单元进行拆卸和搭载的构造。

[0045]

这样的话,在本实施方式的处理装置1中,在不使动叶片30、32旋转的情况下,动叶片30、32和静叶片31、33存在于排气空间17、18,因此,气体穿过在动叶片30、32和静叶片31、33之间的较窄的空间而被排气。因此,气体难以流动。由此,排气空间17、18的压力变得均匀。其结果,在处理空间侧,也可谋求压力的均匀性。

[0046]

不过,若不使动叶片30、32旋转,则气体的排气效率变差。因而,优选的是使动叶片30、32旋转而在排气空间17、18中形成气体的流动。由此,比排气机构3靠上游的压力变得均匀,其结果,能够担保处理空间中的压力的均匀性,同时利用涡轮分子泵20对多个处理室同时进行抽真空。由此,在本实施方式的处理装置1中,能够使处理容器10内的压力分布的均

匀性提高,谋求蚀刻等的处理的均匀性。

[0047]

此外,本实施方式的处理装置1具有与能够同时进行处理的晶圆w的张数相同的个数的动叶片和静叶片的组。例如,在处理室是4个的情况下,处理装置1具有4组动叶片和静叶片的组。4个动叶片的转速能够独立地控制。各动叶片的独立控制由控制部50执行。另外,设置于处理容器10并与涡轮分子泵20相连的排气口既可以是1个,也可以是多个。

[0048]

控制部50对处理装置1的整体的动作进行控制。控制部50具有cpu(中央处理单元,central processing unit)、rom(只读存储器,read only memory)、ram(随机存取存储器,random access memory)等存储器。cpu按照储存到存储器的制程对晶圆w执行蚀刻等预定的处理。在制程中设定有针对工艺条件的装置的控制信息即工艺时间、压力(气体的排气)、高频电力、电压、各种气体流量、处理容器内温度(上部电极温度、处理容器的侧壁温度、晶圆w温度、静电卡盘温度等)、以及制冷剂的设定温度等。此外,表示这些程序、工艺条件的制程也可以存储于硬盘、半导体存储器。另外,制程也可以以收容到cd

‑

rom、dvd等移动性的计算机能够读取的存储介质的状态设置于预定位置,并可以读出。

[0049]

另外,在存储器中存储有与用于进行与处理室的数量相应的个数的动叶片的独立控制的预定的条件有关的信息。作为预定的条件,也可以是设定到在对晶圆w进行处理之际所使用的制程的各处理室的压力条件、气体的流量等工艺条件、气体的供气的时刻以及气体的排气的时刻中至少任一个。也可以是,控制部50通过对涡轮分子泵20进行控制,一边对处理容器10内的排气进行控制,一边基于所述预定的条件使各动叶片旋转的每单位时间的转速变化。

[0050]

也可以是,控制部50从分别安装到多个处理室的压力传感器取得各处理室的压力,根据所取得的各处理室的压力对驱动部51进行控制,使用于使各动叶片旋转的转子的每单位时间的转速变化。例如,也可以是,控制部50根据所测量的多个处理室的压力的压差对驱动部51进行控制而独立地控制使各处理室的动叶片旋转的转子。

[0051]

(动叶片以及静叶片的配置和动作)

[0052]

一边参照图2和图3一边对动叶片以及静叶片的配置和动作进行说明。图2的(a)是表示图1的a1

‑

a1截面的图。图2的(b)是表示图1的a2

‑

a2截面的图。图3是表示图1的b

‑

b截面的图。

[0053]

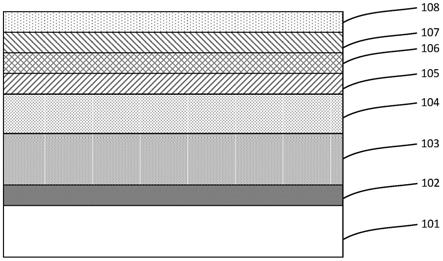

首先,参照图2,图2的(a)和(b)是处理室101的截面。对于处理室102的截面,也具有相同构造,因此,在此省略说明。在处理室101中,中心轴线o是晶圆w、载置台12和处理室101的筒状的壁的通用的轴线。动叶片30和静叶片31相对于中心轴线0同轴地配置。

[0054]

动叶片30和静叶片31既可以由铝形成,也可以对铝的表面进行耐酸铝(阳极氧化)处理。动叶片30和静叶片31也可以以镍等镀覆涂敷铝的表面。

[0055]

动叶片30具有:第1基材30b,其位于比晶圆w(和载置台12)靠下侧的位置,且与晶圆w的外周隔离地设置;以及许多第1叶片30a,其朝外地以均等的间隔安装到第1基材30b。第1基材30b是具有比晶圆w和载置台12的面积大的空间的环状构件。

[0056]

静叶片31具有:第2基材31b;以及许多第2叶片31a,其朝内地以均等的间隔安装到第2基材31b。第2基材31b是具有比动叶片30的面积大的空间的环状构件。

[0057]

第1基材30b配置于晶圆w侧,相对于中心轴线o能够旋转。第2基材31b固定于处理容器10的壁,成为不旋转的结构。

[0058]

第1叶片30a和第2叶片31a具有斜向下倾斜的面,以晶圆w的中心轴线o为中心沿着周向配置。在本实施方式中,如图2和图3所示,第1叶片30a倾斜成气体分子易于穿过的角度而朝外配置。

[0059]

在本实施方式中,第2叶片31a倾斜成气体分子难以逆行的角度而朝内配置。

[0060]

第1叶片30a和第2叶片31a设置成多层,且交替地配置。图3表示两层的第1叶片30a和第2叶片31a。纸面的上侧是排气机构3的前层侧(高真空侧),纸面的下侧是后层侧。在本实施方式中,动叶片30旋转,静叶片31固定。在动叶片30的旋转方向从纸面的右朝向左的情况下,旋转方向与第1叶片30a的倾斜和第2叶片31a的倾斜的关系成为图3所示那样。从高真空侧飞来的气体分子(气体)在向动叶片30入射后离开之际,要向各种各样的方向飞散。不过,由于第1叶片30a的倾斜以及第2叶片31a的倾斜和第1叶片30a的旋转,气体分子朝向排气机构3的后层方向,且同时朝向易于穿过静叶片31的方向。另外,从后层侧穿过静叶片31、并逆行来的气体分子与动叶片30碰撞,从而再次朝向后层方向。第1叶片30a的倾斜和第2叶片31a的倾斜在前层侧具有气体分子易于穿过的角度、在后层侧具有气体分子难以逆行的角度。

[0061]

若利用驱动部51的驱动使第1基材30b旋转、许多第1叶片30a旋转,则第1叶片30a与静止着的第2叶片31a协作,能够将排气在分子区域向下方抽吸。在以上这样构成的本实施方式的处理装置1中,在蚀刻等处理的开始前和处理中,使第1基材30b旋转,并且,涡轮分子泵20被驱动而处理容器10内被抽真空,使其被维持在高真空状态。

[0062]

该结构的排气机构3和涡轮分子泵20是对处理容器内进行排气的排气装置的一个例子,在真空气氛下在该处理容器内对被处理体实施处理。根据该排气装置,利用涡轮分子泵20对多个处理室同时进行抽真空,同时排气空间17、18的压力变得均匀,由此,使处理室101、102的处理空间中的压力的均匀性提高,能够谋求处理的均匀性。

[0063]

此外,在本实施方式中,排气机构3设为将动叶片30配置于静叶片31的内侧的结构,但并不限于此。例如,也可以将动叶片30和静叶片31的配置更换、将动叶片30配置于静叶片31的外侧。不过,若考虑使动叶片30运动的能量,则优选将动叶片30配置于静叶片31的内侧。另外,排气机构3也可以替代配置动叶片30和静叶片31而设置两个动叶片30。在该情况下,两个动叶片30的旋转方向控制成相反方向。由此,即使将各动叶片30的旋转速度设为一半,也能够获得与动叶片30和静叶片31的组合的情况相同的排气效果。

[0064]

[变形例]

[0065]

接着,一边参照图4一边对排气装置的变形例进行说明。图4是表示搭载有本实施方式的变形例1~3的排气装置的处理装置1的一个例子的图。图4的(a)是表示搭载有本实施方式的变形例1的排气装置的处理装置1的图。在变形例1的处理装置1中,排气装置除了具有排气机构3、apc19以及涡轮分子泵20之外,还在排气机构3的上游侧具有挡板21、22。挡板21、22在每个处理室101、102分别设置成包围载置台12、13。挡板21、22在排气机构3的上方将处理容器10内分隔成对晶圆w进行处理的处理空间(处理室101、102)和排气空间17、18。在挡板21、22形成有多个贯通孔。

[0066]

挡板21、22也可以由铝形成。挡板21、22也可以对铝进行具有针对卤素的耐蚀性的涂敷。例如,既可以对铝的表面进行耐酸铝(阳极氧化)处理,也可以对铝喷镀y2o3、al2o3等。

[0067]

这样的话,挡板21、22对在处理室101、102中所使用的气体进行整流,并使其向排

气空间17、18穿过。在变形例1的情况下,排气机构3也与涡轮分子泵20协作地动作。由此,能够使排气空间17、18的压力的均匀性进一步提高,使处理室101、102的处理空间中的压力的均匀性提高,谋求蚀刻等的处理的均匀性。另外,利用挡板21、22遮挡在处理室101、102内生成的等离子体,能够防止排气机构3直接暴露于等离子体。

[0068]

图4的(b)是表示搭载有本实施方式的变形例2的排气装置的处理装置1的图。在变形例2的处理装置1中,排气装置除了具有排气机构3和涡轮分子泵20之外,还具有挡板21。在变形例2的处理装置1中,处理室是1个。在该情况下,也由于涡轮分子泵20的配置,在排气空间17产生压力的偏差,存在处理室101的压力分布的均匀性变差的情况。

[0069]

因而,在本实施方式的变形例2的处理装置1中,即使处理室101是1个的情况下,排气机构3也与涡轮分子泵20协作地动作。由此,能够使排气空间17的压力的均匀性提高,使处理室101的处理空间中的压力的均匀性提高,谋求处理的均匀性。

[0070]

图4的(c)是表示搭载有本实施方式的变形例3的排气装置的处理装置1的图。在变形例3的处理装置1中,排气装置除了具有排气机构3和涡轮分子泵20之外,在排气机构3的上游侧,多个挡板21a、21b沿着上下方向以预定的间隔平行地设置。多个挡板21a、21b中的至少任一者能够向上下移动或旋转。在多个挡板21a、21b分别设置有多个贯通孔。在变形例3的排气装置中,能够进行使用了两张挡板20a、20b的压力控制,因此,没有设置apc19。

[0071]

例如,使多个挡板21a、21b各自的贯通孔的位置错开地配置。多个挡板21a、21b中的至少任一者上下运动,若多个挡板21a、21b靠近,则各挡板的贯通孔间的距离变短,能够抑制气体的流动。

[0072]

另外,多个挡板21a、21b中的至少任一者旋转,多个挡板21a、21b的贯通孔间的距离变化,从而能够改变气体的流动。

[0073]

在本实施方式的变形例3的处理装置1中,通过对设置到多个挡板21a、21b的贯通孔的开闭进行控制,能够对处理空间和排气空间的压力进行控制。因而,根据变形例3,排气机构3与涡轮分子泵20和多个挡板21a、21b协作地动作。由此,能够使排气空间17的压力的均匀性进一步提高,使处理室101的处理空间中的压力的均匀性提高,谋求处理的均匀性。

[0074]

[排气处理]

[0075]

接着,一边参照图5一边对在搭载有本实施方式的排气装置的处理装置1中所执行的排气方法的一个例子进行说明。图5是表示一实施方式的排气处理的一个例子的流程图。本处理由控制部50控制。

[0076]

在本处理开始时,控制部50使用被设置到各处理室的压力传感器来取得各处理室的压力的信息(步骤s10)。接着,控制部50对设定压力和所取得的压力的信息进行比较,对是否存在比设定压力高的压力的处理室进行判定(步骤s12)。

[0077]

在控制部50判定为没有比设定压力高的压力的处理室的情况下,进入步骤s16。另一方面,在控制部50判定为存在比设定压力高的压力的处理室的情况下,根据设定压力与该处理室的压力之间的压差对动叶片30的转速进行控制,使该处理室的动叶片30的旋转变慢(步骤s14)。

[0078]

接着,控制部50对是否存在比设定压力低的压力的处理室进行判定(步骤s16)。在控制部50判定为没有比设定压力低的压力的处理室的情况下,本处理结束。另一方面,在控制部50判定为存在比设定压力低的压力的处理室的情况下,根据设定压力与该处理室的压

力之间的压差对动叶片30的转速进行控制,使该处理室的动叶片30的旋转加快(步骤s18),本处理结束。

[0079]

气体供给部16向4个处理室分别供给预定流量的气体。另一方面,气体的排气由1个涡轮分子泵20进行。因而,由于由气体供给部16和涡轮分子泵20进行的排气的性能的个体差异,产生各处理室的压力不同的情况。与此相对,根据本实施方式的排气方法,能够分别独立地控制被设置到各处理室的排气机构3的动叶片的旋转速度。由此,能够消除处理装置1的排气性能的个体差异。

[0080]

例如,在对某一处理室内的气体进行排气而使压力降低时,提升该处理室的动叶片的旋转速度。由此,每单位时间能够排气的气体的分子数比在使apc19全开的控制之际每单位时间能够排气的气体的分子数多。由此,能够比仅apc19的控制时较快地降低该处理室的压力。

[0081]

另外,例如,在供给某一处理室内的气体而提升压力时,降低该处理室的动叶片的旋转速度。由此,每单位时间能够排气的气体的分子数比使apc19全闭的控制之际每单位时间能够排气的气体的分子数少。由此,能够比仅apc19的控制时较快地提升该处理室的压力。

[0082]

此外,本实施方式的排气方法优选实时处理,在该实时处理中,在各处理室设置传感器,控制部50从传感器定期的或不定期地取得各处理室的压力,基于所取得的各处理室的压力,进行上述排气处理。

[0083]

另外,在本实施方式的排气方法中,如图5所示,并不限于根据设定压力与从传感器获得的各处理室的压力的差值控制各处理室的动叶片的转速。例如,本实施方式的排气方法也可以根据从传感器输出来的各处理室的压力的差值控制各处理室的动叶片的转速。由此,也能够使气体的排气、供气高速化,或低速化,能够消除处理装置1的排气性能的个体差异。

[0084]

另外,也可以基于预定的条件对各处理室的动叶片的转速进行控制。在预定的条件中,并不限于从传感器取得的各处理室的压力的信息,也可以是气体流量等工艺条件、气体的供气以及排气的时刻中的至少任一个。

[0085]

例如,在晶圆w的蚀刻处理是多步骤的工艺中,在前后的步骤使用不同的气体的情况下,需要进行处理室内的气体的切换。在该情况下,在对前步骤中所使用的气体进行了排气之后,将要在后步骤中使用的气体向处理室内供给。此时,在本实施方式中,在对前步骤中所使用的气体进行排气的期间内,提升各处理室的动叶片的转速,降低各处理室的压力。并且,在后步骤的工艺中,将各处理室的动叶片的转速控制成比在前步骤中对气体进行排气时的转速低的转速。由此,根据本实施方式的排气方法,通过各处理室的动叶片的转速的控制,与仅进行apc19的控制时相比,能够效率良好地控制各处理室的压力。

[0086]

此外,在本实施方式和其变形例1、2的处理装置1中执行排气方法之际,处理装置1既可以具有apc19,也可以不具有apc19。

[0087]

[输入和输出时的晶圆的输送]

[0088]

接着,一边参照图6~图9一边对本实施方式的分批型的处理装置1的、输入和输出时的晶圆w的输送进行说明。图6~图9是表示本实施方式的处理装置1的输入和输出时的晶圆的输送的一个例子的图。

[0089]

图6~图9的处理装置1具有与图1所示的处理装置1的结构同样的结构。在图6~图9中,省略气体供给部、气体喷头、供电棒、高频电源、以及涡轮分子泵等的图示。而且,在图6~图9的处理装置1中,晶圆w的输入输出口35形成于隔离多个处理室的壁29。在处理室101中,利用输入输出口28进行晶圆w的输入和输出,在处理室102中,穿过输入输出口28而进一步经由输入输出口35进行晶圆w的输入和输出。

[0090]

另外,在图6~图9中,在至少多个处理室101、102的与输入输出口28、35相对应的位置的、处理容器10的壁面设置有屏蔽构件40和屏蔽构件41。屏蔽构件40和屏蔽构件41保护处理容器10的筒状的壁29。在屏蔽构件40和屏蔽构件41连接有使用了未图示的电磁体等的升降机构。由此,屏蔽构件40和屏蔽构件41在晶圆w的输入和输出时能够向上或向下移动,能够对输入输出口28、35进行开闭。

[0091]

具体而言,在图6的(a)所示的晶圆w的输入和输出时,屏蔽构件40和屏蔽构件41自输入输出口28、35向下移动,而打开输入输出口28、35。在图6的(b)所示的晶圆w处理时(工艺中),屏蔽构件40和屏蔽构件41向上移动到输入输出口28、35的位置,而关闭输入输出口28、35。

[0092]

利用该结构,根据本实施方式的处理装置1,利用屏蔽构件40和屏蔽构件41对输入输出口28、35进行开闭,通过不设置开闭器,能够消除因开闭器而产生的各处理室中的处理的偏差。另外,通过不设置开闭器,能够不设置开闭器自身和用于使开闭器驱动的致动器、其他的零部件,能够削减零部件个数。

[0093]

利用屏蔽构件40和屏蔽构件41遮挡输入输出口28、35,从而即使不完全地密封输入输出口28、35,也能够降低具有本实施方式的多个处理室101、102的处理容器内的横向的导率。尤其是,在本实施方式中,在排气空间具有动叶片30、32和静叶片31、33,因此,能够对处理容器10内的压力进行控制。由此,即使不完全地密封输入输出口28、35,也能够谋求处理容器10内的压力分布的均匀性。

[0094]

如图7所示,也可以是,使屏蔽构件40和屏蔽构件41以从处理容器10的顶部突出的方式上下移动,来进行输入输出口28、35的开闭。另外,也可以使屏蔽构件40和屏蔽构件41旋转而进行输入输出口28、35的开闭。在该情况下,在屏蔽构件40和屏蔽构件41连接有轴承等未图示的旋转机构。在使屏蔽构件40和屏蔽构件41旋转的情况下,例如,在图7的(a)所示的晶圆w的输入和输出时,屏蔽构件40和屏蔽构件41旋转到处理容器10的顶部的位置,而打开输入输出口28、35。在图7的(b)所示的晶圆w处理时,屏蔽构件40和屏蔽构件41移动到输入输出口28、35的位置,而关闭输入输出口28、35。

[0095]

如图8和图9所示,也可以使屏蔽构件40和屏蔽构件41以及挡板21、22一起上下移动或旋转,对输入输出口28、35进行开闭。根据该结构,通过使屏蔽构件40和屏蔽构件41以及挡板21、22一起上下运动或旋转,能够进一步削减零部件个数。另外,能够消除因开闭器而产生的各处理室中的处理的偏差。

[0096]

另外,如图6~图9所示,在驱动屏蔽构件40和屏蔽构件41时,能够形成将处理空间和排气空间直接相连的空间。由此,能够易于排气,并缩短气体的排气时间。

[0097]

而且,也可以是,在屏蔽构件40和屏蔽构件41设置替代挡板的水平方向的部分,在水平方向的部分或垂直方向的部分的至少任一个适当位置开设有孔。在该情况下,在相对于处理容器10的侧壁的更内侧,一起驱动屏蔽构件40和屏蔽构件41与开设有孔的部分,从

而使屏蔽构件40和屏蔽构件41能够兼备挡板21、22的作用。由此,能够进一步削减零部件个数。另外,通过以利用屏蔽构件40和屏蔽构件41的移动来削减工艺中的处理空间的容积的方式来制作屏蔽构件40和屏蔽构件41的形状,从而能够削减工艺处理所需要的能源(高频电力、加热器电力等),削减运行成本。

[0098]

此外,在输入输出晶圆w的情况下,也可以是,载置台12、13升降到输入输出口28的位置,使用升降销来把持晶圆w,在载置台12、13与输送臂之间交接晶圆w,从输入输出口28进行输入和输出。

[0099]

以上,利用上述实施方式对处理装置和排气方法进行了说明,但本发明的处理装置和排气方法并不限定于上述实施方式,能够在本发明的范围内进行各种变形和改良。记载到上述多个实施方式的事项能够在不矛盾的范围内组合。

[0100]

本发明的基板处理装置也能够适用于capacitively coupled plasma(电容耦合等离子体,ccp)、inductively coupled plasma(感应耦合等离子体,icp)、radial line slot antenna(径向线缝隙天线)、electron cyclotron resonance plasma(电子回旋共振等离子体,ecr)、helicon wave plasma(螺旋波等离子体,hwp)中的任一类型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。