1.本发明涉及胶带的剥膜技术,特别有关一种附有上下离形膜胶带的下离形膜自动剥离方法及其装置。

背景技术:

2.一般的胶带,其双面中通常至少一面有着胶,以作为将胶带粘贴于物器表面的粘贴面使用,并使胶带上未着胶的另一揭示面对外显露。且知,产制胶带的业者,至少会在胶带的粘贴面覆上一层离形膜,用以保护该着胶面。此外,尤其甚者,为了保护胶带的揭示面,也有业者会在胶带的揭示面上也附加微量的粘胶,并且贴附另一层离形膜加以保护该揭示面。

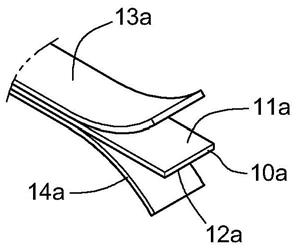

3.由此可知,提供单面贴附于物器表面用的胶带,在产制出厂后,实质存在胶带的双面分别贴附有一上离形膜及一下离形膜的态样(如图1所示);其中,上离形膜13a用以保护胶带10a的揭示面11a,下离形膜14a用以保护胶带10a的粘贴面12a。

4.由于胶带10a的揭示面11a上的着胶量远低于粘贴面12a,因此对胶带10a双面的上离形膜13a和下离形膜14a而言,上离形膜13a的附着力远小于下离形膜14a,也因此,用户端在剥离胶带10a的上离形膜13a时所需施力相对较小,而在剥离胶带10a的下离形膜14a时所需施力相对较大。

5.此等有关上离形膜13a和下离形膜14a的附着力大小的问题,在用户端为传统人工剥膜的作业上并不太需要受到重视,但对于用户端为使用机械设备进行自动化剥膜作业时,却会对自动剥膜的合格率及贴粘胶带的自动化工序造成极大的影响,且知针对胶带10a双面分别覆有不同附着力的离形膜的剥膜技术中,仍未见自动剥膜的相关技术,因此亟待加以精进。

技术实现要素:

6.有鉴于此,本发明的目的,旨在针对胶带双面分别附有不同附着力的上、下离形膜,在传统技术中仍未见有自动剥膜技术的问题,提出改善暨精进的道。更具体的,本发明特别是在维持该上离形膜仍完好贴附于胶带的揭示面(即尚未被剥离)的情况下,针对该胶带的下离形膜,进行自动剥离的技术。

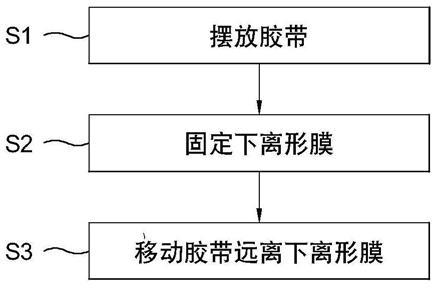

7.为此,本发明提供的一种附有上下离形膜胶带的下离形膜自动剥离方法,包括执行下列步骤:s1:裁制胶带成条状并且摆放于一剥膜平台上,该胶带具有一揭示面及一粘贴面,该揭示面贴附有一上离形膜,该粘贴面贴附有一下离形膜,该下离形膜贴附于胶带上的附着力大于该上离形膜;s2:固定下离形膜双端中之一耳部,该耳部平张且凸伸显露于胶带的一端并且固定于该剥膜平台上,令该下离形膜双端部中形成一相对于耳部的自由端部;s3:以条面状接触该上离形膜的方式吸附该胶带,进而移动该贴附有上离形膜的胶带相对远离该下离形膜,令该下离形膜由耳部往自由端部方向逐渐脱离该胶带的粘贴面,以完成下离形膜的自动剥离作业。

剥膜器;51-吸持面;52-负压管;60-定位器;61-夹口;70-撕膜轮;80-框架;s1至s3-实施例的步骤说明。

具体实施方式

24.请参阅图2,说明本发明所提供的附有上下离形膜胶带的下离形膜自动剥离方法,包括依序执行下列s1至s3步骤:

25.步骤s1:摆放胶带。

26.请参阅图3a,说明将胶带10b裁制成条状,使胶带10b的形状能符合待粘贴的物器表面,所述物器表面在本发明中是指面板的端边。该胶带10b具有一揭示面11b及一粘贴面12b,该胶带10b经由粘贴面12b粘贴于物器表面,并经由揭示面11b对外显露。该揭示面11b贴附有一上离形膜13b,该粘贴面12b贴附有一下离形膜14b,该胶带10b的揭示面11b上的着胶量远低于粘贴面12b,使下离形膜14b贴附于胶带10b上的附着力大于上离形膜13b。进一步的说,该下离形膜14b双端中形成有一耳部141,该耳部141是平张且凸伸显露于胶带10b的一端,以利于下离形膜14b经由耳部141接受机械设备的撷取。在具体实施上,将胶带10b摆放于一剥膜平台20上,令下离形膜14b接触剥膜平台20,凭借下离形膜14b与剥膜平台20之间的条面状接触,使胶带10b及贴附于胶带10b上的下离形膜14b呈现平张状,以利于机械设备的撷取。

27.步骤s2:固定下离形膜。

28.请参阅图3b,说明将下离形膜14b的一端(也就是耳部141)固定于剥膜平台20上,令该下离形膜14b的另一端形成一相对于耳部141的自由端部142。如此,当胶带10b相对远离剥膜平台20时,由于该耳部141固定于剥膜平台20上不动,且该自由端部142跟随胶带10b移动,因此使下离形膜14b能逐渐地脱离胶带10b。

29.步骤s3:移动胶带远离下离形膜。

30.请依序参阅图3c至图3e,说明凭借一剥膜器50以条面状接触上离形膜13b的方式吸附胶带10b(如图3c所示),接着,移动剥膜器50远离剥膜平台20进而带动胶带10b跟着移动,由于下离形膜14b的耳部141是固定于剥膜平台20上,因此使下离形膜14b由耳部141往自由端部142方向逐渐脱离胶带10b的粘贴面12b(如图3d所示),最后,该下离形膜14b全部脱离胶带10b的粘贴面12b(如图3e所示),进而完成下离形膜14b的自动剥离作业。

31.本发明的技术特点是将下离形膜14b一端固定(另一端自由),协同以条面状接触上离形膜13b进而吸附整条胶带10b的方式,使下离形膜14b能逐渐稳定地脱离胶带10b的粘贴面12b,实现机械自动剥膜的柔顺度,以提升自动剥膜的合格率。

32.另一方面,请合并参阅图4、图5、图6、图7及图8,说明本发明还提供一种自动剥膜装置,使上述附有上下离形膜胶带的下离形膜自动剥离方法可以容易地被实施。由上述可知该自动剥膜装置,包括一胶带治具30、一取料器40及一剥膜器50。其中:

33.该胶带治具30是配置于一框架80上而坐落于一剥膜平台20的旁侧,该胶带治具30用以摆放多数个呈条状且相互叠置的胶带10b。进一步的说,该胶带治具30包含一底座31,该底座31上组设有多支立柱32,所述胶带10b是经由所述立柱32的约束而定位于底座31上;该底座31一侧设有一握把33,以便于用户端以手持握把33的方式将胶带治具30由框架80中取出或置入框架80中。此外,该剥膜平台20上形成有一定位槽21,所述胶带10b经由定位槽

21的约束而定位于剥膜平台20上。

34.该取料器40是配置于胶带治具30和剥膜平台20的上方,该取料器40能在胶带治具30和剥膜平台20之间往复移动,并以负压吸附的方式撷取胶带治具30内的胶带10b并移动至剥膜平台20上摆放。进一步的说,该取料器40在实施上是滑设于一水平向滑轨41上,该水平向滑轨41是固定于框架80上而坐落于胶带治具30和剥膜平台20的上方,该取料器40能经由水平向滑轨41的驱动而沿水平方向在胶带治具30和剥膜平台20之间往复移动;该取料器40与水平向滑轨41之间还设有一垂向驱动器42,该取料器40能经由垂向驱动器42的驱动而沿垂直方向接近或远离胶带治具30和剥膜平台20,该垂向驱动器42在实施上为气压缸。

35.该剥膜器50是配置于剥膜平台20的上方,该剥膜器50具有一吸持面51,该吸持面51为一平面,且该吸持面51上形成有多个负压吸孔(未绘示),凭借负压吸孔连接负压管52,令负压吸孔产生吸力,如此,使剥膜器50能以条面状接触上离形膜13b的方式吸附胶带10b。进一步的说,该剥膜器50在实施上是组设于一机械手臂(未绘示)上,使该剥膜器50能经由机械手臂的带动而接近或远离剥膜平台20,进而吸附剥膜平台20上的胶带10b。

36.该剥膜平台20上还配置有一定位器60,该定位器60用以固定下离形膜14b的耳部141,以便于下离形膜14b脱离胶带10b。进一步的说,该定位器60具有一夹口61,该定位器60能开启夹口61而置入或释放下离形膜14b的耳部141,以及闭合夹口61夹持下离形膜14b的耳部141。

37.本发明自动剥膜装置还包含一撕膜轮70,该撕膜轮70是滑设于定位器60的上方,该撕膜轮70能沿水平方向移动;当下离形膜14b一端接受定位器60的固定,另一端贴附于胶带10b的粘贴面12b时,能凭借推膜轮70沿水平方向移动来推触下离形膜14b,使下离形膜14b脱离胶带10b的粘贴面12b。

38.根据上述配置,请接续参阅图9a至图9h,依序揭示本发明的动作解说图,说明当取料器40撷取胶带治具30内的胶带10b后,该取料器40移动至剥膜平台20,将胶带10b摆放于剥膜平台20上(如图9a所示);接着,该剥膜平台20上定位器60固定下离形膜14b的耳部141(如图9b所示),使下离形膜14b的另一端形成一相对于耳部141的自由端部142;然后,该剥膜器50移动至剥膜平台20吸附胶带10b(如图9c所示);该剥膜器50沿垂直于剥膜平台20方向远离剥膜平台20(如图9d所示),使下离形膜14b的耳部141和自由端部142之间形成一转折处143;该剥膜器50沿平行于剥膜平台20方向朝耳部141移动(如图9e所示),使转折处143的角度大于0度小于90度,以利于下离形膜14b脱离胶带10b;该剥膜器50再沿垂直于剥膜平台20方向远离剥膜平台20(如图9f所示),使剥膜器50和剥膜平台20之间具有足够提供撕膜轮70通过的空间;该推膜轮70沿水平方向移动(如图9g所示),进而推触下离形膜14b,使下离形膜14b脱离胶带10b;最后,该下离形膜14b全部脱离胶带10b(如图9h所示),进而完成下离形膜14b的自动剥离作业。

39.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。