技术特征:

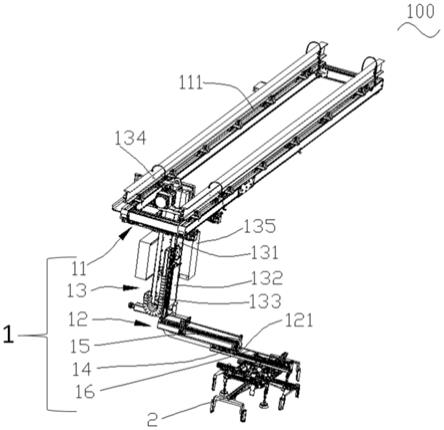

1.一种制造系统,其特征在于,包括:一存储配置,包括:一自动仓储系统(asrs)结构,包括存储位置的三维阵列,所述存储位置分布在整个所述asrs结构内的多个存储层的所述asrs结构的二维占用面积;一批工件,存储在所述asrs结构的所述存储位置内,用于由所述工件制造物品;以及一队机器人存储/取出车辆,其中,所述机器人存储/取出车辆中的每一个可在所述asrs结构内沿三个维度导航,以进入所述三维阵列中的所述存储位置;以及多个制造单元,位在所述asrs结构的外侧;其中,可在所述asrs结构内沿所述三个维度导航的同一队所述机器人存储/取出车辆,可被操作以将所述工件传送至所述制造单元。2.根据权利要求1所述的制造系统,其特征在于,所述工件可以任何顺序在所述制造单元中的每一个之间运送。3.根据权利要求1所述的制造系统,其特征在于,所述制造单元中的每一个配置以多次接收所述工件,以执行一制造过程的多个处理步骤中的一个或多个。4.根据权利要求1所述的制造系统,其特征在于,在所述制造单元中的第一个制造单元接收所述工件,以执行一制造过程的多个处理步骤中的一个或多个,接着将所述工件存储在所述asrs结构的所述存储位置中,再从所述asrs结构的所述存储位置取出所述工件,以将所述工件转移至所述制造单元中的第二个制造单元。5.根据权利要求1所述的制造系统,其特征在于,进一步包括一轨道结构,所述轨道结构连接至所述asrs结构,并且延伸超过所述asrs结构的所述二维占用面积以界定所述asrs结构的延伸,其中,所述轨道结构配置以界定一个或多个行进路径,所述机器人存储/取出车辆可在所述行径路径上导航,并且所述制造单元沿着所述行径路径分布。6.根据权利要求1所述的制造系统,其特征在于,所述存储配置进一步包括一批工具件,用于制造所述物品,其中,所述工具件存储在与所述工件相同的所述asrs结构中,并且其中,所述工具件可由所述同一队机器人存储/取出车辆从所述相同的asrs结构取出并传送至所述制造单元。7.根据权利要求6所述的制造系统,其特征在于,所述存储配置进一步包括尺寸和形状兼容的一批存储单元,用于存储在所述asrs结构的所述存储位置中,其中,所述存储单元配置以由所述机器人存储/取出车辆承载,以将所述存储单元转移至所述存储位置和从其转移出来,以及将所述存储单元转移至所述制造单元和从其转移出来,并且其中,所述存储单元包括以下至少一项:工件存储单元,每一个所述工件存储单元配置以容纳一个或多个所述工件;以及工具件存储单元,每一个所述工具件存储单元配置以容纳一个或多个所述工具件。8.根据权利要求7所述的制造系统,其特征在于,所述多个制造单元在所述asrs结构的外侧配置为一连续排列,并且其中,由于所述制造单元的所述连续排列,所述存储单元配置以被转移到所述asrs结构的所述存储位置和从其转移出来,以及在所述制造单元间来回转移,而不需要识别所述存储单元。9.根据权利要求7所述的制造系统,其特征在于,所述工件存储单元包括库存存储单元和套件存储单元,其中,所述库存存储单元中的每一个配置以包括库存工件的一集合,并且

其中,所述套件存储单元中的每一个配置以包括混合工件的一套件,其中,所述混合工件是根据所述混合工件一旦被传送至所述制造单元中的一个时将对所述混合工件执行的一制造过程,从一个或多个所述库存存储单元拾取的。10.根据权利要求9所述的制造系统,其特征在于,进一步包括至少一备料工作站,所述至少一备料工作站配置以接收由所述机器人存储/取出车辆从所述asrs结构传送的所述库存存储单元,以允许在所述至少一备料工作站从所述库存存储单元拾取所述库存工件。11.根据权利要求10所述的制造系统,其特征在于,所述至少一备料工作站配置以接收由所述同一队机器人存储/取出车辆进行的所述工件存储单元的卸载,和/或所述工件存储单元通过所述至少一备料工作站的行进。12.根据权利要求7所述的制造系统,其特征在于,所述制造单元中的每一个包括至少一工件容纳区,所述至少一工件容纳区在所述制造单元中相应的每一个处配置以容纳待处理的所述工件,其中,所述至少一工件容纳区配置以接收所述工件存储单元中的一个放置在其上。13.根据权利要求1所述的制造系统,其特征在于,所述存储配置进一步包括一批工件支架,其中,所述工件支架中的每一个配置以在制造所述物品期间,将一个或多个所述工件容纳在预定位置,且其中,所述工件支架存储在与所述工件相同的所述asrs结构中,并且其中,所述工件支架可由所述同一队机器人存储/取出车辆从所述相同的asrs结构取出并传送至所述制造单元。14.根据权利要求13所述的制造系统,其特征在于,所述工件支架中的每一个具有形状和尺寸标准化的一通用占用面积,所述通用占用面积的尺寸和形状与一批存储单元中的每一个的兼容的尺寸和形状相同,配置以适配在所述asrs结构的所述存储位置内,并且其中,所述工件支架中的每一个包括一底座,所述底座具有标准化的形状与尺寸,配置以适配在所述asrs结构的所述存储位置内。15.根据权利要求14所述的制造系统,其特征在于,所述工件支架中的每一个和所述存储单元中的每一个配置以具有接口特征的一匹配布局,所述机器人存储/取出车辆通过所述匹配布局与所述工件支架和所述存储单元相互作用,以允许将所述工件支架和所述存储单元装载到所述机器人存储/取出车辆和从其卸载。16.根据权利要求1所述的制造系统,其特征在于,一个或多个所述制造单元中的每一个包括至少一工件容纳区,所述至少一工件容纳区配置以在所述一个或多个制造单元中相应的每一个处容纳待处理的所述工件。17.根据权利要求16所述的制造系统,其特征在于,所述至少一工件容纳区包括二个工件容纳区,并且其中,所述二个工件容纳区中的每一个配置以在所述一个或多个制造单元中相应的每一个处容纳各自所需的一组工件。18.根据权利要求16所述的制造系统,其特征在于,所述一个或多个制造单元位在一网格轨道结构,并且其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述至少一工件容纳区在所述二个维度的每一个中的宽度通常等于在所述网格轨道结构的两个相邻的平行轨道之间的距离的整数倍。19.根据权利要求16所述的制造系统,其特征在于,所述一个或多个制造单元位在一网

格轨道结构,并且其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述至少一工件容纳区在所述二个维度的每一个中的宽度不超过在所述网格轨道结构的两个相邻的平行轨道之间的距离。20.根据权利要求16所述的制造系统,其特征在于,所述一个或多个制造单元中的每一个包括至少一机器人拾取器,所述至少一机器人拾取器可操作以从所述至少一工件容纳区拾取所述工件,并且其中,所述一个或多个制造单元中的每一个进一步包括一工作区,所拾取的工件由所述至少一机器人拾取器从所述至少一工件容纳区转移至所述工作区。21.根据权利要求1所述的制造系统,其特征在于,所述制造单元的至少一子集位在一网格轨道结构,且其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述子集中的所述制造单元中的每一个包括至少一工具容纳区,所述至少一工具容纳区配置以容纳在相应的每一个所述制造单元所需的工具件,并且其中,所述至少一工具容纳区在所述二个维度的每一个中的宽度通常等于在所述网格轨道结构的两个相邻的平行轨道之间的距离。22.根据权利要求1所述的制造系统,其特征在于,所述制造单元的至少一子集位在一网格轨道结构,且其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述子集中的每一个所述制造单元包括至少一工具容纳区,所述至少一工具容纳区配置以容纳在相应的每一个所述制造单元所需的工具件,并且其中,所述至少一工具容纳区在所述二个维度的每一个中的宽度不超过在所述网格轨道结构的两个相邻的平行轨道之间的距离。23.根据权利要求1所述的制造系统,其特征在于,所述制造单元的至少一子集位在一网格轨道结构,且其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述子集中的每一个所述制造单元包括至少一机器人工人,所述至少一机器人工人安装在一安装基座的顶部,所述安装基座安装在所述网格轨道结构上或所述网格轨道结构内,并且其中,所述安装基座在所述二个维度的每一个中的宽度通常等于在所述网格轨道结构的两个相邻的平行轨道之间的距离的整数倍。24.根据权利要求1所述的制造系统,其特征在于,所述制造单元的至少一子集位在一网格轨道结构,且其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述制造单元的所述子集中的每一个包括至少一机器人工人,所述至少一机器人工人安装在一安装基座的顶部,所述安装基座安装在所述网格轨道结构上或所述网格轨道结构内,并且其中,所述安装基座在所述二个维度的每一个中的宽度不超过在所述网格轨道结构的两个相邻的平行轨道之间的距离。25.根据权利要求1所述的制造系统,其特征在于,进一步包括一网格轨道结构,所述制造单元的至少一子集位在所述网格轨道结构上,其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,且其中,所述网格轨道结构包括正方形区块,且其中,所述正方形区块中的每一个由位于第一方向的第一对平行轨道和位于第二方向的第二对平行轨道界定,所述第二方向垂直于所述第一方向,并且其中,所述制造单元中的每一个占据一单元空间,所述单元空间的面积等于预定数量的所述正方形区块的面积。

26.根据权利要求25所述的制造系统,其特征在于,至少一所述单元空间为正方形空间,所述正方形空间的面积可划分为九个正方形子空间,且其中,所述九个正方形子空间的每一个的面积等于所述网格轨道结构的一个所述正方形区块的面积,且其中,所述九个正方形子空间中的四个角落子空间配置为容纳区,所述容纳区用于容纳所述制造单元中相应的每一个所需的物资,并且其中,位在所述至少一单元空间的第一对相对周围侧的所述四个角落子空间之间的第一对中间周围子空间由所述机器人工人占据,并且其中,位在所述机器人工人之间的一中央子空间配置为一工作区,所述工件被转移至所述工作区,且在所述工作区由所述机器人工人处理所述工件。27.根据权利要求26所述的制造系统,其特征在于,位在所述至少一单元空间的第二对相对周围侧的所述四个角落子空间之间的第二对中间周围子空间与所述工作区相邻,并且其中,所述第二对中间周围子空间中的至少一个为未被占据的开放区域,所述机器人存储/取出车辆配置以通过所述开放区域进出所述工作区。28.根据权利要求27所述的制造系统,其特征在于,所述第二对中间周围子空间中的每一个为未被占据的开放区域,由此,所述机器人存储/取出车辆配置以完全行进通过所述制造单元中相应的每一个。29.根据权利要求1所述的制造系统,其特征在于,所述多个制造单元配置为多层结构,所述多层结构包括多层的制造单元。30.根据权利要求29所述的制造系统,其特征在于,所述多层结构包括:一网格轨道结构,位在所述多个层的每一层,其中,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航;以及直立框架构件,使所述多个层的所述交叉轨道互连。31.根据权利要求30所述的制造系统,其特征在于,一个或多个所述直立框架构件配置用于使所述机器人存储/取出车辆可在所述直立框架构件上沿上升方向和/或下降方向行进,以在所述多个层之间转移。32.根据权利要求31所述的制造系统,其特征在于,在所述多层结构的所述多个层中的一层的所述网格轨道结构连接至所述asrs结构中的所述存储层中相应的一层,所述机器人存储/取出车辆配置以在所述相应的一层在所述asrs结构和所述多层结构之间转移。33.根据权利要求1所述的制造系统,其特征在于,所述制造单元包括相对于一网格轨道结构配置的全自动制造单元以及一个或多个人工参与的制造单元,所述网格轨道结构包括多组交叉轨道,所述机器人存储/取出车辆可在所述交叉轨道上沿二个维度导航,其中,所述全自动制造单元位在整个所述网格轨道结构的一主要内部区的分布位置,并且其中,所述一个或多个人工参与的制造单元位在所述网格轨道结构的一外围区。34.根据权利要求1所述的制造系统,其特征在于,进一步包括一计算机控制系统,所述计算机控制系统可操作地与所述一队机器人存储/取出车辆通信,其中,所述计算机控制系统包括:一网络接口,连接至一通信网络;至少一处理器,连接至所述网络接口;以及一非暂时性计算机可读存储介质,通信连接至所述至少一处理器,其中,所述非暂时性计算机可读存储介质配置以存储计算机程序指令,当所述计算机程序指令由所述至少一处理器执行时,使所述至少一处理器启动一个或多个所述机器人存储/取出车辆以执行以下一项或多项:

(a)在所述asrs结构内导航和/或导航通过所述制造单元;(b)从所述asrs结构的所述存储位置取出包含在一个或多个存储单元中的一个或多个所述工件;(c)将包含在所述一个或多个存储单元中的所述一个或多个工件传送到至少一备料工作站,以将所述一个或多个工件打包备料到一个或多个套件存储单元中;(d)从所述至少一备料工作站拾取所述一个或多个套件存储单元;(e)将所述一个或多个套件存储单元返回并存储至所述asrs结构的所述存储位置;(f)从相同的所述asrs结构取出:所述一个或多个套件存储单元及包含在另一个或多个所述存储单元中的一个或多个所述工件的至少其中一个、包含在又另一个或多个所述存储单元中的一个或多个所述工具件、以及一个或多个工件支架;(g)将所述一个或多个套件存储单元及包含在所述另一个或多个存储单元中的所述一个或多个工件的所述至少其中一个、包含在所述又另一个或多个存储单元中的所述一个或多个工具件、以及所述一个或多个工件支架传送至所述制造单元,以制造所述物品;以及(h)将在最终工件支架上的所述物品引入asrs结构中。35.一种制造系统,其特征在于,包括:一存储配置,包括:一自动仓储系统(asrs)结构,包括存储位置的三维阵列,所述存储位置分布在整个所述asrs结构内的多个存储层的所述asrs结构的二维占用面积,其中,所述asrs结构进一步包括至少一轨道装配层,所述至少一轨道装配层包括二维网格轨道布局;一批工件,存储在所述asrs结构的所述存储位置内,用于由所述工件制造物品;以及一队机器人存储/取出车辆,可在所述asrs结构内于所述二维网格轨道布局上沿至少二个维度导航;多个制造单元,位在所述asrs结构的外侧,其中,所述多个制造单元中的每一个包括一个或多个模块化组件;以及一轨道结构,连接至所述asrs结构,并且布置可由所述机器人存储/取出车辆从所述asrs结构行进的一个或多个行进路径,其中,所述制造单元的至少一子集沿所述轨道结构定位。36.根据权利要求35所述的制造系统,其特征在于,所述轨道结构为包含多组交叉轨道的网格轨道结构,所述机器人存储/取出车辆可在所述交叉轨道上沿所述至少二个维度导航。37.根据权利要求36所述的制造系统,其特征在于,所述一个或多个模块化组件中的每一个包括一占用面积,所述占用面积在所述至少二个维度的至少一个中的宽度通常等于在所述网格轨道结构的两个相邻的平行轨道之间的距离的整数倍。38.根据权利要求36所述的制造系统,其特征在于,所述一个或多个模块化组件中的每一个包括一占用面积,所述占用面积在所述至少二个维度的每一个中的宽度不超过在所述网格轨道结构的两个相邻的平行轨道之间的距离。39.根据权利要求35所述的制造系统,其特征在于,所述存储配置进一步包括一批工具件,用于制造所述物品,其中,所述工具件存储在与所述工件相同的所述asrs结构中,并且其中,所述工具件可由所述同一队机器人存储/取出车辆从所述相同的asrs结构取出并传

送至所述制造单元。40.根据权利要求35所述的制造系统,其特征在于,所述一个或多个模块化组件包括机器人工人模块。41.根据权利要求35所述的制造系统,其特征在于,所述一个或多个模块化组件包括容纳站模块,所述容纳站模块配置以容纳所述制造单元中的每一个所需的物资。42.根据权利要求41所述的制造系统,其特征在于,所述存储配置进一步包括尺寸和形状兼容的一批存储单元,用于存储在所述asrs结构的所述存储位置中,其中,所述存储单元配置以由所述机器人存储/取出车辆承载,以将所述存储单元转移至所述存储位置和从其转移出来,以及将所述存储单元转移至所述制造单元和从其转移出来,并且其中,所述容纳站模块配置以容纳所述存储单元。43.根据权利要求35所述的制造系统,其特征在于,所述存储配置进一步包括尺寸和形状兼容的一批存储单元,用于存储在所述asrs结构的所述存储位置中,其中,所述存储单元配置以由所述机器人存储/取出车辆承载,以将所述存储单元转移至所述存储位置和从其转移出来,以及将所述存储单元与转移至所述制造单元和从其转移出来,并且其中,所述存储单元包括以下至少一项:工件存储单元,每一个所述工件存储单元配置以容纳一个或多个所述工件;以及工具件存储单元,每一个所述工具件存储单元配置以存储一个或多个所述工具件。44.根据权利要求35所述的制造系统,其特征在于,所述轨道结构为所述asrs结构的所述至少一轨道装配层的所述二维网格轨道布局的延伸。45.一种用于执行制造系统中的工作流程的方法,其特征在于,所述方法包括:(a)在所述制造系统的自动仓储系统(asrs)结构中,将工件和工件支架存储在所述asrs结构的相应的存储位置中,其中,将所述工件存储在所述存储位置的工件存储单元中;(b)使用可在所述asrs结构内导航的一队机器人存储/取出车辆,根据将在所述asrs结构的外侧的制造单元执行的制造过程的要求,从所述asrs结构中提取一个或多个所述工件存储单元和一选定的工件支架,并且将所述一个或多个工件存储单元和所述选定的工件支架分别传送至所述制造单元;(c)在所述制造单元处,将所述选定的工件支架定位在所述制造单元的一个或多个工人可进入的一工作位置;以及(d)在所述制造单元处,在将所述选定的工件支架固定在所述工作位置中的情况下:(i)将一个或多个所述工件从所述一个或多个工件存储单元转移至所述选定的工件支架上;以及(ii)对固定在所述选定的工件支架上的所述一个或多个工件执行所述制造过程的一处理步骤。46.根据权利要求45所述的方法,其特征在于,步骤(b)包括:使用相同类型的所述机器人存储/取出车辆单独执行所述一个或多个工件存储单元和所述选定的工件支架从所述asrs结构至所述制造单元的提取和传送。47.根据权利要求45所述的方法,其特征在于,进一步包括:在步骤(a)中,将工具件存储单元存储在所述asrs结构中,其中,所述工具件存储单元配置以容纳在所述制造过程中使用的工具件;以及

在步骤(d)(ii)之前,使用所述机器人存储/取出车辆中的一个从所述asrs结构提取所述工具件存储单元的一子集,并且将所述工具件存储单元的所述子集传送至所述制造单元。48.根据权利要求47所述的方法,其特征在于,步骤(d)(ii)包括:在执行所述制造过程的所述处理步骤之前,根据将要由一机器人工人对所述一个或多个工件执行的制造过程的要求,将从所述工具件存储单元的所述子集中选取的一个所述工具件附接至所述制造单元的所述机器人工人。49.根据权利要求45所述的方法,其特征在于,所述一个或多个工件存储单元包括二个工件存储单元,且其中,步骤(b)包括:将所述二个工件存储单元传送至所述制造单元的二个相应的容纳区;并且其中,步骤(d)(i)包括:分别从放置在所述二个相应的容纳区的所述二个工件存储单元将二个工件转移至所述选定的工件支架上。50.根据权利要求45所述的方法,其特征在于,进一步包括:在步骤(d)(i)之后,从所述制造单元移除不需要的或空的所述工件存储单元,其中,在所述不需要的或空的所述工件存储单元中,选定的一个或多个所述工件已在步骤(d)(i)中移除,并且,已没有更多在所述制造单元的所述制造过程中所需的工件;以及使用所述机器人存储/取出车辆中的一个,将一额外工件存储单元传送至所述制造单元,所述额外工件存储单元包括在所述制造单元所需的一个或多个额外工件。51.根据权利要求50所述的方法,其特征在于,所述一个或多个额外工件用于将要在相同的所述制造单元执行的不同的制造过程,并且其中,在步骤(d)(ii)之后,所述方法进一步包括:从所述制造单元移除已在步骤(d)(ii)中处理的所述选定的工件支架以及在所述选定的工件支架上的所述一个或多个工件;使用所述机器人存储/取出车辆中的一个,将另一个工件支架传送至所述制造单元,以用于所述不同的制造过程;将所述另一个工件支架支撑在所述工作位置中;将所述一个或多个额外工件从所述额外工件存储单元转移至所述另一个工件支架上;以及对所述一个或多个额外工件执行所述不同的制造过程的一个或多个处理步骤。52.根据权利要求51所述的方法,其特征在于,进一步包括:使用与将所述额外工件存储单元传送至所述制造单元的所述机器人存储/取出车辆不同的机器人存储/取出车辆,来移除所述不需要的或空的工件存储单元。53.根据权利要求52所述的方法,其特征在于,所述不同的机器人存储/取出车辆配置以:在已将不同的所述工件存储单元在不同的制造单元卸载,以将所述不同的工件存储单元的内容物供应至所述不同的制造单元之后,移除所述不需要的或空的工件存储单元。54.根据权利要求45所述的方法,其特征在于,进一步包括:在通过对在一个或多个制造单元的所述一个或多个工件进行处理以完成成品之后,在所述机器人存储/取出车辆中的一个上将所述成品引入所述asrs结构中。55.根据权利要求54所述的方法,其特征在于,进一步包括:在一最终工件支架上执行一个或多个最终处理步骤以完成所述成品,并且将在所述最终工件支架上的所述成品引入

所述asrs结构中。56.根据权利要求55所述的方法,其特征在于,所述最终工件支架与在步骤(d)(i)中所述一个或多个工件被转移至其上的所述选定的工件支架相同。57.根据权利要求45所述的方法,其特征在于,进一步包括:在步骤(a)之前,根据所述制造过程的要求,用不同工件的套件填充所述工件存储单元中的每一个。58.根据权利要求57所述的方法,其特征在于,在连接至所述asrs结构的一备料工作站执行所述工件存储单元中的每一个的填充,并且其中,在所述备料工作站处:所述一队机器人存储/取出车辆配置以传送从所述asrs结构中相应的存储位置取出的库存存储单元,其中,所述库存存储单元配置以包括库存工件;从在所述库存存储单元中的所述库存工件拾取所述套件的所述不同工件,并且编制至所述工件存储单元中;并且所述工件存储单元中的每一个由所述机器人存储/取出车辆中的一个从所述备料工作站运走,并存放在所述asrs结构中相应的存储位置,用于随后在步骤(a)中从所述asrs结构取出。

技术总结

提供一种制造系统,包括:自动仓储系统(ASRS)结构,具有存储位置的三维阵列,三维阵列分布在整个ASRS结构的位于多个存储层的二维占用面积;工件,存储在ASRS结构的存储位置内;机器人存储/取出车辆,可在ASRS结构内沿三个维度导航以进入存储位置;以及多个制造单元,位在ASRS结构的外侧。制造系统包括连接至ASRS结构的轨道结构,轨道结构界定RSRV可从ASRS结构行进的一个或多个行进路径。可在ASRS结构内导航的同一队RSRV可操作以将工件传送至制造单元。一个或多个制造单元沿轨道结构定位,从而得到对工件及相关的工具件和工件支架的方便存取,以制造物品。以制造物品。以制造物品。

技术研发人员:史考特

受保护的技术使用者:亚特波堤克斯公司

技术研发日:2020.06.11

技术公布日:2021/11/4

再多了解一些

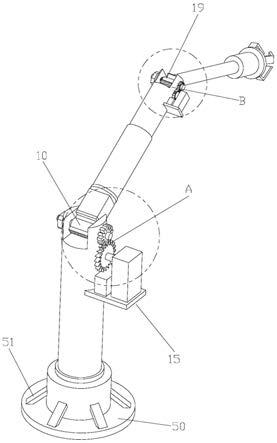

本文用于企业家、创业者技术爱好者查询,结果仅供参考。