1.本发明涉及一种环缝焊接工艺,尤其涉及一种用于电站锅炉上厚壁的联箱及管道的环缝焊接工艺。

背景技术:

2.电站锅炉上的联箱和管道(下面统称为工件)是电站锅炉的重要组成部分,而电站锅炉上的联箱及管道的环缝焊接质量,直接影响锅炉的质量以及锅炉的安全稳定运行。环缝焊接方法有焊条电弧焊(smaw)、埋弧焊(saw)、钨极气体保护焊(gtaw)等,其中埋弧焊为环缝常用的焊接方法。

3.埋弧焊(saw)是一种电弧在焊剂层下燃烧进行焊接的方法,具有焊接一致性好、精准性高、生产效率高、焊接质量稳定以及无弧光辐射等优异特性,被广泛应用于管道的环缝焊接过程中。然而埋弧焊在实际操作过程中存在着难以对各种规格的集箱、管道进行全部焊接,且面对较小规格的母材焊接时易产生击穿的可能性,特别是针对常用的焊丝直径为3.2mm,母材规格为直径219mm,壁厚20~55mm的电站锅炉联箱及管道,无法实现通过埋弧自动焊的方法精准、快速的完成电站锅炉联箱及管道的环缝焊接,此项技术成为焊接领域技术人员急需攻克的一项难题,制约着焊接技术的持续发展,因此,为打破现有的技术壁垒,开发出一种电站锅炉用联箱及管道的环缝焊接工艺是极其关键和重要的。

技术实现要素:

4.本发明需要解决的技术问题是:现有的埋弧焊对于直径219mm、壁厚20~55mm电站锅炉的联箱及管道进行焊接容易产生击穿的问题,无法通过埋弧自动焊的方法精准、快速的完成环缝焊接;进而提供一种用于电站锅炉上厚壁的联箱及管道的环缝焊接工艺。

5.本发明为解决上述技术问题采用的技术方案是:

6.所述的一种用于电站锅炉上厚壁的联箱及管道的环缝焊接工艺,工艺流程具体如下:

7.s1、焊接坡口处理:将待焊接的两个工件相对的端面处进行uv坡口加工;

8.所述的焊接坡口包括v形坡口1、u形坡口2和钝边3,v形坡口1处于u形坡口2的正上方,u形坡口2处于钝边3的正上方,v形坡口1的坡底与u形坡口2的坡口连接,u形坡口2的坡底与钝边3的上端口连接,v形坡口1与u形坡口2组成uv坡口;

9.s2、焊接坡口表面清理:利用砂轮机和钢丝刷将焊接坡口表面及向焊接坡口两侧外延20mm的区域内的残留污物进行清除,并运用火焰加热的方式将焊接坡口表面的油污和水分进行烘干,以保证焊接坡口表面的清洁度;

10.s3、工件坡口对接:使两工件对齐,保证两工件之间的钝边处的竖直面平行,且两工件竖直面之间的间隙控制在2~3mm;

11.s4、焊前预热:通过火焰或履带加热器对焊接工件焊接坡口两侧外延100~150mm的区域内进行预热并保温,直到此工件焊接完成,焊接时层间温度控制在300℃内;

12.s5、gtaw封底:对工件的钝边进行封底焊接;

13.s6、smaw分道填充:对封底后的uv坡口底部进行分道填充,填充2道,焊条规格采用φ3.2或φ4.0的焊条;

14.s7、saw焊接:利用saw焊接设备及转胎设备,焊丝的规格选用φ3.2;经起弧工序、中间焊接操作工序及盖面工序完成工件焊接,且焊接时保证层间温度控制在300℃内;

15.s8、焊后后热或消氢:对焊后有延迟裂纹倾向的材料,焊接过程中断和焊接完成后,工件按要求立即进行后热或消氢处理并保温,保温后自然冷却。

16.进一步的,所述的s1中,加工后的v形坡口处的坡面的坡度为10

°

,u形坡口处的弧形坡面的半径为5mm,钝边的竖直面的高度为2~2.5mm。

17.进一步的,所述的s4中,预热温度为100~250℃并保温,直到此工件焊接结束前工件所保持的温度不低于100~250℃。

18.进一步的,所述的s5中,封底厚度不低于3mm并保证背面的焊接质量,φ2.4氩弧焊丝电流控制在120~150a,电压控制在24~25v,焊接速度为8~11mm/s。

19.进一步的,所述的s6中,填充厚度不低于4mm。

20.进一步的,所述的s6中,当焊条规格选用φ3.2的焊条时,电流110~120a,电压20~24v,焊接速度13~18mm/s;当焊条规格选用φ4.0的焊条时,电流155~165a,电压22~26v,焊接速度15~20mm/s。

21.进一步的,所述的s7中,saw焊接过程如下:

22.s7.1、起弧工序:对填充后的uv坡口底部进行两道saw分道填充,电流控制在280~290a,电压控制在28~32v,焊接速度为11~15mm/s;

23.s7.2、中间焊接操作工序:对uv坡口中间部分采用逐层分道填充,直至填充至盖面工序前2道为止;其中,对于第1~2道的焊接,电流控制在280~300a,电压控制在28~32v,焊接速度为11~13mm/s,对于第3~4道的焊接,电流控制在300~350a,电压控制在32~34v,焊接速度为10~13mm/s,对于第5~8道的焊接,电流控制在350~380a,电压控制在32~35v,焊接速度为11~15mm/s,对于第9~18道的焊接,电流控制在380~450a,电压控制在32~35v,焊接速度为12~15mm/s;对于后续的焊接,电流控制在400~450a,电压控制在32~36v,焊接速度为12~15mm/s;

24.s7.3、盖面工序:对uv坡口最后2道填充,电流控制在450~480a,电压控制在34~36v,焊接速度为12~15mm/s。

25.进一步的,所述的s8中,当工件需要进行后热处理时,工件的焊后后热温度范围为200~250℃,工件后热保温时间为1~2h。

26.进一步的,所述的s8中,当工件需要进行消氢处理时,工件的消氢温度范围为300~400℃,消氢时间为2~3h。

27.本发明与现有技术相比产生的有益效果是:

28.1、本发明通过氩弧焊封底、手工电弧焊填充增厚和埋弧焊的最终填充盖面,解决了传统联箱及电站锅炉管道φ219

×

20~55mm这一规格环缝焊接过程中存在的一系列问题,提高了焊接质量及焊接效率。

29.2、本发明通过氩弧焊封底后,运用手工电弧焊填充,以增加坡口底部的厚度,避免了因氩弧焊封底过薄造成后续埋弧焊焊接过程中产生击穿的问题。

30.3、本发明采用埋弧焊进行层层焊接,自动化程度较高,减轻了焊接操作人员的劳动强度,避免了手工电弧焊焊接接头过多产生内部缺陷,有效提高焊接质量,提高生产效率,除此之外它没有弧光辐射,极大的降低了对工作人员的身体危害,保证了操作的安全性。

31.4、本发明的埋弧焊操作过程中进行合理的层间温度控制,可有效降低焊接材料的内应力,避免焊接过程中裂纹等缺陷的产生,可有效保证材料的使用性能。

32.5、本发明中对焊后有延迟裂纹倾向材料通过后热或消氢处理,消除了焊缝存在的氢,有效解决了焊缝产生裂纹的危险。

附图说明

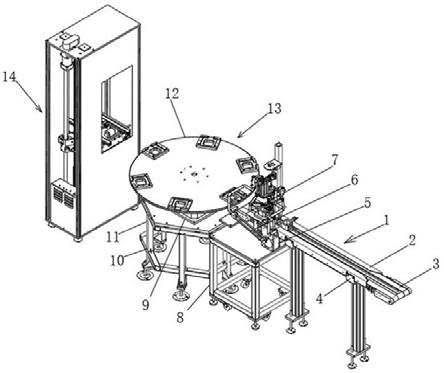

33.图1电站锅炉用联箱及管道环缝焊接工艺流程图;

34.图2为uv坡口示意图:

35.图3为氩弧焊封底示意图;

36.图4为手工电弧焊填充示意图;

37.图5为埋弧焊焊接示意图。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

39.所述的一种用于电站锅炉上厚壁的联箱及管道的环缝焊接工艺,工艺流程具体如下:

40.s1、焊接坡口处理:将待焊接的两个工件相对的端面处进行uv坡口加工,加工后的v形坡口处的坡面的坡度为10

°

,u形坡口处的弧形坡面的半径为5mm,钝边的竖直面的高度为2~2.5mm,通过上述设置方便了焊枪及机头能够正常操作,以保证焊件的焊缝后续能够均匀全部的焊透熔合;

41.如图2所示,所述的焊接坡口包括v形坡口1、u形坡口2和钝边3,v形坡口1处于u形坡口2的正上方,u形坡口2处于钝边3的正上方,v形坡口1的坡底与u形坡口2的坡口连接,u形坡口2的坡底与钝边3的上端口连接,v形坡口1与u形坡口2组成uv坡口;

42.s2、焊接坡口表面清理:利用砂轮机和钢丝刷将焊接坡口表面及向焊接坡口两侧外延20mm的区域内的铁锈等残留污物进行清除,并运用火焰加热的方式将焊接坡口表面的油污和水分进行烘干,以保证焊接坡口表面的清洁程度;

43.s3、工件坡口对接:使两工件对齐,保证两工件之间的钝边处的竖直面平行,且两工件竖直面之间的间隙控制在2~3mm;

44.s4、焊前预热:通过火焰或履带加热器对焊接工件焊接坡口两侧外延100~150mm的区域内进行预热,预热温度为100~250℃并保温,直到此工件焊接结束前工件所保持的温度处于100~250℃之间,且层间温度控制在300℃内;

45.s5、gtaw封底:如图3所示,对工件的钝边进行封底焊接,封底厚度不低于3mm并保证背面的焊接质量,φ2.4氩弧焊丝电流控制在120~150a,电压控制在24~25v,焊接速度

为8~11mm/s;

46.s6、smaw分道填充:对封底后的uv坡口底部进行分道填充(焊接),以增加焊接坡口的坡底厚度,填充2道(如图4中所示),填充厚度不低于4mm,避免后续saw焊接过程中产生击穿的问题,焊条规格采用φ3.2或φ4.0的焊条;当焊条规格选用φ3.2的焊条时,电流110~120a,电压20~24v,焊接速度13~18mm/s;当焊条规格选用φ4.0的焊条时,电流155~165a,电压22~26v,焊接速度15~20mm/s;

47.s7、saw焊接:利用saw焊接设备及转胎设备,焊丝的规格选用φ3.0或φ3.2的焊丝,经起弧工序、中间焊接操作工序及盖面工序完成工件焊接,且焊接时保证层间温度控制在300℃内,可有效降低焊接材料的内应力,避免焊接过程中裂纹等缺陷的产生,可有效保证材料的使用性能;

48.s7.1、起弧工序:对填充后的uv坡口底部进行两道saw分道填充,电流控制在280~290a,电压控制在28~32v,焊接速度为11~15mm/s;

49.s7.2、中间焊接操作工序:对uv坡口中间部分采用逐层分道填充,直至填充至盖面工序前2道为止;其中,对于第1~2道的焊接,电流控制在280~300a,电压控制在28~32v,焊接速度为11~13mm/s,对于第3~4道的焊接,电流控制在300~350a,电压控制在32~34v,焊接速度为10~13mm/s,对于第5~8道的焊接,电流控制在350~380a,电压控制在32~35v,焊接速度为11~15mm/s,对于第9~18道的焊接,电流控制在380~450a,电压控制在32~35v,焊接速度为12~15mm/s;对于后续的焊接,电流控制在400~450a,电压控制在32~36v,焊接速度为12~15mm/s;

50.s7.3、盖面工序:对uv坡口最后2道填充,电流控制在450~480a,电压控制在34~36v,焊接速度为12~15mm/s;

51.s8、焊后后热或消氢:对焊后有延迟裂纹倾向的材料,焊接完成后,工件按要求进行后热或消氢处理,当工件需要进行后热处理时,工件的后热温度范围为200~250℃,工件后热保温时间为1~2h;

52.当工件需要进行消氢处理时,消氢温度范围为300~400℃,,消氢时间为2~3h;随后自然冷却,消除焊缝的氢,避免裂纹等缺陷的产生,最终完成联箱及管道环缝的焊接,提高了焊接质量及焊接效率。

53.本发明通过氩弧焊封底后,运用手工电弧焊填充,以增加坡口底部的厚度,避免了传统联箱及电站锅炉管道φ219

×

20~55mm这一规格环缝焊接过程中,因氩弧焊封底过薄造成后续埋弧焊焊接过程中产生击穿的问题;采用埋弧焊进行层层焊接,自动化程度较高,减轻了焊接操作人员的劳动强度,避免了手工电弧焊焊接接头过多产生内部缺陷,有效提高焊接质量,提高生产效率,除此之外它没有弧光辐射,极大的降低了对工作人员的身体危害,保证了操作的安全性。

54.实施例1:下面以母材为12cr1movg、规格为直径219mm、管壁厚度45mm的管道为例,对该发明的环缝焊接工艺进行详细说明,所述工艺流程具体如下:

55.s1、焊接坡口处理:将待焊接的两个管道相对的端面处进行uv坡口加工,加工后的v形坡口处的坡面的坡度为10

°

,u形坡口处的弧形坡面的半径为5mm,钝边的竖直面的高度为2.5mm;

56.s2、焊接坡口表面清理:利用砂轮机和钢丝刷将焊接坡口表面及向焊接坡口两侧

外延20mm的区域内的铁锈等残留污物进行清除,并运用火焰加热的方式将焊接坡口表面的油污和水分进行烘干;

57.s3、工件坡口对接:使两工件对齐,保证两工件之间的钝边处的竖直面平行,且两工件竖直面之间的间隙控制在3mm;

58.s4、焊前预热:通过火焰或履带加热器对焊接工件焊接坡口两侧外延100~150mm的区域内进行预热,预热温度为200~250℃并保温,直到此工件焊接结束前工件所保持的温度不低于200℃,且层间温度控制在300℃内;

59.s5、gtaw封底:如图3所示,对工件的根部进行封底焊接,封底厚度不低于3mm并保证背面的焊接质量,φ2.4氩弧焊丝er55

‑

b2

‑

mnv电流控制在120~150a,电压控制在24~25v,焊接速度为8~11mm/s;

60.s6、smaw分道填充:对封底后的uv坡口底部进行分道填充,以增加焊接坡口的坡底厚度,填充2道(如图4中的所示),填充厚度为5mm,焊条规格采用φ3.2的r317焊条,电流110~120a,电压20~24v,焊接速度13~18mm/s;

61.s7、saw焊接:利用saw焊接设备及转胎设备,焊丝的规格选用φ3.2的焊丝h08crmov配合焊剂hj350,经起弧工序、中间焊接操作工序及盖面工序完成工件焊接,且焊接时保证层间温度控制在250~300℃,有效保证焊件的使用性能;

62.s7.1、起弧工序:对填充后的uv坡口底部进行两道saw分道填充,电流控制在280~290a,电压控制在28~32v,焊接速度为11~15mm/s;

63.s7.2、中间焊接操作工序:对uv坡口中间部分采用逐层分道填充,直至填充至盖面工序前2道为止;其中,对于第1~2道的焊接,电流控制在280~300a,电压控制在28~32v,焊接速度为11~13mm/s,对于第3~4道的焊接,电流控制在300~350a,电压控制在32~34v,焊接速度为10~13mm/s,对于第5~8道的焊接,电流控制在350~380a,电压控制在32~35v,焊接速度为11~15mm/s,对于第9~18道的焊接,电流控制在380~450a,电压控制在32~35v,焊接速度为12~15mm/s;对于后续的焊接,电流控制在400~450a,电压控制在32~36v,焊接速度为12~15mm/s;

64.s7.3、盖面工序:对uv坡口最后2道填充,电流控制在450~480a,电压控制在34~36v,焊接速度为12~15mm/s;

65.s8、焊后后热处理:焊接完成后,工件的后热温度控制在200~250℃,保温1~2h,随后自然冷却,消除焊缝的氢,避免裂纹等缺陷的产生,最终完成联箱及管道环缝的焊接。

66.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施只限于这些说明。对于具有本发明所属领域基础知识的人员来讲,可以很容易对本发明进行变更和修改,这些变更和修改都应当视为属于本发明所提交的权利要求书确定的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。