1.本发明涉及一种金属糊剂、接合方法及接合体的制造方法。

背景技术:

2.一直以来,在金属或半导体等的接合中已广泛使用了铅焊料,但从环境限制等观点出发,要求不含铅且廉价的接合材料。另外,随着近年来在功率半导体领域的技术进步,期待实现节能效果高的功率装置,其可在更高温度下使用可靠性高的半导体装置等。

3.作为半导体装置的接合方法中的廉价的接合材料,已研究了数种使用铜颗粒的研究。例如,在专利文献1中公开有以具有微米级的粒径的铜颗粒为接合材料,通过原位(in situ)合成使铜颗粒的表面氧化而形成纳米结构颗粒之后,在还原性气氛下进行加热的接合方法。在专利文献2中公开有使用包含通过以有机分子被覆表面而提高了分散性的纳米颗粒和微米颗粒或次微米颗粒的铜糊剂进行无加压接合的方法。在专利文献3中公开有使用金属纳米颗粒及金属次微米(submicro)颗粒在半导体元件与基板的各自的接合面形成第1金属颗粒糊剂及第2金属颗粒糊剂的烧结层,并使第3金属颗粒糊剂的烧结层介存于所形成的烧结层之间,从而提升接合的可靠性的方法。

4.[先前技术文献]

[0005]

[专利文献]

[0006]

专利文献1:日本专利特开2017

‑

074598号公报

[0007]

专利文献2:日本专利特开2014

‑

167145号公报

[0008]

专利文献3:日本专利特开2012

‑

009703号公报

技术实现要素:

[0009]

[发明想要解决的技术问题]

[0010]

然而,专利文献1及专利文献2所记载的使用了金属纳米颗粒的接合层与和金属纳米颗粒相同的金属块材相比较硬,且延展性也低。因此,在两种被接合材料间产生热应力,接合强度不足。

[0011]

另外,专利文献3所记载的方法存在工序数多且需要复杂的工序因而操作繁杂的问题。

[0012]

本发明是鉴于上述问题点而提出的,其目的在于:在一个方面提供一种通过简易操作的低温接合而能够实现高接合强度及高温环境下的高连接可靠性的金属糊剂、使用该金属糊剂的接合方法及使用该金属糊剂的接合体的制造方法。

[0013]

解决技术问题的手段

[0014]

本发明为一种金属糊剂,该金属糊剂用于600℃以下的低温接合,包含:

[0015]

平均粒径为1~100μm的金属颗粒、

[0016]

平均粒径为1~500nm的金属纳米颗粒、

[0017]

应力缓和材料、和

[0018]

使上述金属颗粒、上述金属纳米颗粒及上述应力缓和材料分散的分散介质。

[0019]

发明的效果

[0020]

根据本发明的实施方式,在一个方面,可提供一种可通过简易操作的低温接合而能够实现高接合强度及高温环境下的高连接可靠性的金属糊剂、使用了该金属糊剂的接合方法以及使用了该金属糊剂的接合体的制造方法。

具体实施方式

[0021]

以下,对本实施方式的金属糊剂及使用了该金属糊剂的接合方法进行详细说明。

[0022]

(金属糊剂)

[0023]

首先,对本实施方式的金属糊剂加以详细说明。

[0024]

本实施方式的金属糊剂是用于600℃以下的低温接合的金属糊剂,其包含:

[0025]

平均粒径为1~100μm的金属颗粒;

[0026]

平均粒径为1~500nm的金属纳米颗粒;

[0027]

应力缓和材料;和

[0028]

使上述金属颗粒、上述金属纳米颗粒及上述应力缓和材料分散的分散介质。

[0029]

另外,在本实施方式中,平均粒径是指根据通过激光衍射散射法测定的粒径分布所求出的体积基准的累积中位直径(d50)。

[0030]

对于各成分,在下述加以详细说明。

[0031]

<金属颗粒>

[0032]

本实施方式的金属颗粒为成为金属糊剂的基本颗粒的颗粒,只要平均粒径为1~100μm,则金属种类并无特别限制。

[0033]

一般而言,作为基本颗粒,可使用铜颗粒或银颗粒,但在使用铜颗粒的情况下,与使用银颗粒的情况相比不易发生迁移,因此可防止与基板上的配线的短路。另一方面,在使用银颗粒的情况下,与使用铜颗粒的情况相比不易被氧化,有即便在大气气氛等非还原性气氛下,也容易烧结的优点。另外,铜颗粒或银颗粒等金属颗粒可直接使用市售的金属粉。

[0034]

另外,本实施方式的金属颗粒也可在表面具有纳米结构。通过使用在表面具有纳米结构的金属颗粒,会存在因表面纳米结构的量子尺寸效应,而在使用本实施方式的金属糊剂进行接合时,使接合强度提高的情况。

[0035]

作为在金属颗粒的表面形成纳米结构的方法,例如可列举在表面形成(亚)氧化物层的方法等。例如,在表面具有氧化铜的铜颗粒可通过在氧化气氛下加热平均粒径为1至100μm的铜颗粒而获得。

[0036]

所谓制造在表面具有(亚)氧化铜层的铜颗粒时的氧化气氛下,是指可使铜氧化的氧浓度气氛,例如可为大气下。加热温度例如可设为200~500℃。加热时间可根据加热温度等而适当决定,例如为5~300分钟左右。

[0037]

上述平均粒径的范围中,从提高颗粒的分散性并且容易形成后述的纳米结构的观点出发,金属颗粒的粒径优选为2μm以上,更优选为3μm以上,进而优选为3.5μm以上,特别优选为4μm以上。另外,从在接合时提高颗粒间的融合性并且减少空隙的观点出发,金属颗粒的粒径优选为60μm以下,更优选为50μm以下,进而优选为40μm以下,特别优选为30μm以下。

[0038]

本实施方式的金属颗粒的形状并无特别限制,例如可为球状、块状、针状、片状等。

这些之中,从容易在表面形成纳米结构,且可减小颗粒彼此融合时的颗粒间的空隙(void)的体积的观点出发,优选为使用球状或片状的金属颗粒。再者,在本说明书中,所谓“球状”,不仅指完全的正球状,也可为长径比为3以下的大致球状的状态。另外,在本说明书中,所谓“片状”,包含板状、鳞片状等平板状的形状。

[0039]

金属颗粒的含量相对于金属糊剂100质量份而言优选为20~95质量份,更优选为30~90质量份,进而优选为35~85质量份,特别优选为40~80质量份。只要金属颗粒的含量处于上述范围内,则可在烧结本实施方式的金属糊剂时,实现由于金属颗粒彼此融合而带来的较高的接合强度及连接可靠性。

[0040]

<金属纳米颗粒>

[0041]

本实施方式的金属糊剂包含平均粒径为1nm~500nm的金属纳米颗粒。通过包含平均粒径为1nm~500nm的金属纳米颗粒,从而可通过由于增大接合时的接触面积而带来的金属扩散促进效果,而提高接合强度。另外,在本实施方式中,所谓金属纳米颗粒,不仅包含上述平均粒径的金属单质的颗粒,还包含通过加热处理或还原处理使金属氧化物、金属络合物及金属盐成为上述平均粒径的范围内的颗粒。另外,在本说明书中,只要未特别提及,则“金属颗粒”是指上述所说明的平均粒径为1~100μm的金属的颗粒,“金属纳米颗粒”是指平均粒径为1nm~500nm的金属的微颗粒。

[0042]

另外,本实施方式的金属纳米颗粒只要平均粒径为1nm~500nm则没有问题,平均粒径优选为100nm以下。在平均粒径为100nm以下的情况下,可更显著地表现上述的金属扩散促进的效果。

[0043]

作为金属纳米颗粒的金属种类,并无特别限制,例如可列举金纳米颗粒、银纳米颗粒、铜纳米颗粒等贵金属纳米颗粒、或其它过渡金属纳米颗粒、半金属纳米颗粒等,这些之中,优选为包含选自金纳米颗粒、银纳米颗粒及铜纳米颗粒中的任意一种以上的颗粒,更优选为包含金纳米颗粒及银纳米颗粒的任意一种以上的颗粒。另外,上述金属纳米颗粒可直接使用市售的金属纳米颗粒。

[0044]

进而,本实施方式的金属纳米颗粒有时优选为与上述说明的金属颗粒不同的金属种类。在金属颗粒与被接合构件的兼容性欠佳的情况下,可通过使用与被接合构件的兼容性优良的金属种类的金属纳米颗粒,而更显著地表现出接合时的金属扩散效果。

[0045]

金属纳米颗粒的形状并无特别限制,例如可为球状、块状、针状、片状等。这些之中,从可减小颗粒彼此融合时的颗粒间的空隙的体积的观点出发,金属纳米颗粒的形状优选为球状或片状。

[0046]

金属纳米颗粒的含量优选为相对于金属糊剂100质量份为0.01~60质量份,更优选为0.1~30质量份,进而优选为0.1~10质量份,特别优选为0.1~1质量份。只要金属纳米颗粒的含量处于上述范围内,则在对本实施方式的金属糊剂进行干燥及烧结时,容易有效地使金属纳米颗粒向接合部的接合构造中的热膨胀率差较大的界面偏析,并且将金属纳米颗粒有效地填充至融合后的金属颗粒间的空隙。另外,由通过包含金属纳米颗粒的微小颗粒的偏析而产生的次微米至纳米尺度的颗粒的密集层所形成的烧结层包含较多的适合原子扩散的晶界,由此在接合过程中,烧结层与被接合材料之间的原子扩散得到促进并形成致密的接合层。其结果,可实现由于接合面积的增大而带来的被接合材料间的牢固的接合,并且经由致密的接合层而使来自热膨胀率差的应力缓和变容易,从而可确保长期的连接可

靠性。

[0047]

<应力缓和材料>

[0048]

本实施方式的金属糊剂包含应力缓和材料以缓和随着龟裂的扩展而在接合部产生的剥离(止裂效果)。在本实施方式中,所谓应力缓和材料是指在600℃以下的温度、进一步优选为400℃以下的温度下并不熔融或软化,在上述温度下不会经由金属扩散而与金属颗粒及/或金属纳米颗粒融合的材料。这种应力缓和材料可发挥阻止龟裂扩展的效果,因此能够缓和随着龟裂的扩展而在接合部产生的剥离。

[0049]

作为应力缓和材料的具体例,可列举难以烧结的无机物,例如可列举钨、氧化铝、氮化铝及玻璃等,这些之中,可列举钨、氧化铝及氮化铝作为优选的应力缓和材料。在使用玻璃作为应力缓和剂的情况下,优选是使用软化点为400℃以上的玻璃,更优选软化点为500℃以上,进而优选软化点为600℃以上。认为上述应力缓和材料在600℃以下的温度不易产生熔融或扩散等变化,进而在500℃以下,尤其是在400℃以下时,缓和接合部的剥离的效果变得更确实。应力缓和材料可单独使用一种,也可并用两种以上。

[0050]

应力缓和材料的平均粒径优选为0.01~100μm,更优选为0.1~50μm,进而优选为1~10μm。通过使应力缓和材料的平均粒径处于上述范围内,变得容易表现出龟裂扩展抑制效果,因而优选。

[0051]

应力缓和材料的含量为相对于金属糊剂100质量份优选为0.01~10质量份,更优选为0.05~5质量份,进而优选为0.1~4质量份,特别优选为0.1~2质量份。只要应力缓和材料的含量处于上述范围内,则容易表现对龟裂扩展的抑制效果。

[0052]

<分散介质>

[0053]

本实施方式的金属糊剂包含用于分散上述所说明的金属颗粒及金属纳米颗粒等固体颗粒的分散介质(溶剂)。分散介质只要能使固体颗粒分散则并无特别限制,分散介质的沸点优选为150~400℃左右。另外,分散介质也可将两种以上的溶剂混合而使用。

[0054]

作为分散介质的具体例子,可列举链状烃、芳香族烃、脂环式烃、链状醇、芳香族醇、脂环式醇、二醇或三醇等多元醇、醚、二醇醚、胺、酰胺、醛、酮等。

[0055]

这些之中,从固体颗粒的分散性优异的观点出发,可优选使用二醇或二醇醚。作为二醇,可列举乙二醇、丙二醇等亚烷基二醇,及聚乙二醇、聚丙二醇等聚亚烷基二醇(主要为分子量1000以下的聚亚烷基二醇)。作为二醇醚,可列举二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇单丁醚、三丙二醇单甲醚、三丙二醇单乙醚、三丙二醇单丁醚等聚亚烷基二醇烷基醚类及其酯衍生物(例如二乙二醇单丁醚乙酸酯)。

[0056]

作为分散介质的含量,相对于固体颗粒100质量份通常为5~100质量份左右,优选为7~70质量份左右。只要分散介质的含量在上述范围内,则可使金属颗粒及金属纳米颗粒适当地分散,且可将金属糊剂的黏度调整至适当的范围。

[0057]

<其它成分>

[0058]

本实施方式的金属糊剂也可包含抗氧化剂、表面活性剂、消泡剂、离子捕捉剂等添加剂。

[0059]

进而,如下所述,在使用本实施方式的金属糊剂的接合方法中,包含进行加热而烧结金属糊剂的工序。以该烧结工序中的金属颗粒融合的促进等为目的,本实施方式的金属糊剂可以包含还原剂。作为还原剂,可列举硫化物、硫代硫酸盐、草酸、甲酸、抗坏血酸、醛、

肼及其衍生物、羟胺及其衍生物、二硫苏糖醇、亚磷酸盐、亚磷酸氢盐、亚磷酸及其衍生物、氢化铝锂、二异丁基氢化铝、硼氢化钠等。

[0060]

另外进一步,本实施方式的金属糊剂也可包含聚酯类树脂、封端异氰酸酯等聚胺基甲酸酯类树脂、环氧类树脂、丙烯酸类树脂、聚丙烯酰胺类树脂、聚醚类树脂、三聚氰胺类树脂、萜烯类树脂等树脂成分。这些树脂成分可作为固体颗粒的黏合剂发挥作用。另外,本实施方式的金属糊剂在金属颗粒的表面及被接合构件之间的界面配置能够低温融合的金属颗粒,因此即便在不含树脂成分的情况下,也能够实现高接合性。然而,在接合部要求特别高的导电性的情况下,优选为金属糊剂实质上不含树脂成分。在本实施方式的金属糊剂含有树脂成分的情况下,树脂的含量为相对于固体颗粒100质量份优选为10质量份以下,更优选为5质量份以下,进而优选为3质量份以下,特别优选为1质量份以下。

[0061]

<金属糊剂的制备方法>

[0062]

本实施方式的金属糊剂可通过将上述所说明的固体颗粒、分散介质及其它成分混合来制备。固体颗粒可将所有量一次性分散于分散介质中,也可在使一部分固体颗粒分散之后添加剩余部分而使之分散。另外,关于金属颗粒及金属纳米颗粒,例如可在使金属纳米颗粒分散之后,添加金属颗粒,也可将金属颗粒的分散液与金属纳米颗粒的分散液加以混合。

[0063]

另外,在将各成分加以混合后,也可以进行搅拌处理。另外,在各成分的混合前后,可通过分级操作而去除凝聚物。

[0064]

在搅拌处理中,可使用石川式搅拌机、西尔弗森(silverson)式搅拌机、空化搅拌机(cavitation mixer)、自转公转式(行星式)搅拌机、超薄膜高速旋转式分散机、超声波分散机、擂溃机、二轴混练机、珠磨机、球磨机、三辊磨机、均质机、行星式混合机(planetary mixer)、超高压型分散机、薄层剪切分散机、湿式超微粒化装置、超音速式喷射磨机等搅拌/混练装置。

[0065]

另外,分级操作可使用过滤、自然沉淀、离心分离来进行。作为过滤用的过滤器,可列举水梳、金属网、金属过滤器、尼龙网。

[0066]

(接合方法)

[0067]

以下对使用上述所说明的金属糊剂的本实施方式的接合方法加以详细说明。

[0068]

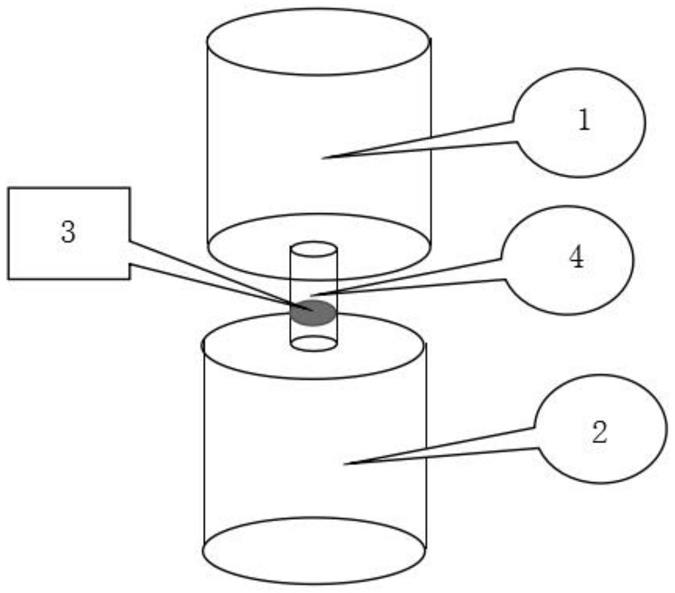

在使用本实施方式的金属糊剂进行接合的情况下,准备在第一构件与第二构件之间设置有本实施方式的金属糊剂的层叠体,并通过对此层叠体进行加热以烧结金属糊剂,从而将第一构件与第二构件接合。

[0069]

另外,在本实施方式中,作为被接合材料的第一构件及第二构件的材料并无特别限制,可使用各种金属材料、半导体材料、陶瓷材料或树脂材料。作为第一构件的具体例,可列举:硅基板等半导体基板;铜基板等金属基板、引线框架、贴附有金属板的陶瓷基板(例如dbc)、led封装体等半导体元件搭载用基板、铜带、金属块、端子等给电用构件、散热板、水冷板等。作为第二构件的具体例,可列举包括二极管、整流器、晶体闸流体(thyristor)、mos栅极驱动器、功率开关、功率mosfet、igbt、肖特基二极管、快速恢复二极管等构成的功率模块、发射机、放大器、传感器、模拟集成电路、半导体激光、led模块等。

[0070]

另外,第一构件及第二构件也可在与本实施方式的金属糊剂相接的面包含金属。作为金属,可列举铜、镍、银、金、钯、铂、铅、锡、钴、锰、铝、铍、钛、铬、铁、钼及它们的合金等。

[0071]

作为在第一构件与第二构件之间设置本实施方式的金属糊剂的方法,例如可列举在第一构件上,通过网版印刷、转印印刷、胶印印刷、凸版印刷、凹版印刷、照相凹印、模板印刷(stencil printing)、软蚀刻(soft lithography)、喷射印刷、分注器法、逗号辊(comma coater)涂布、狭缝式涂布、模嘴涂布、凹版涂布、棒式涂布、喷涂、旋转涂布、电沉积涂布等各种涂布方法涂布本实施方式的金属糊剂,然后,利用使用了贴片机(chip mounter)或倒装芯片接合器(flip chip bonder)等的方法、或各种夹具通过手工作业配置第二构件的方法等。

[0072]

另外,本实施方式的金属糊剂的厚度通常为1~1000μm左右。

[0073]

本实施方式的接合方法为通过对以上述方法制作的层叠体进行加热而烧结金属糊剂,从而将第一构件与第二构件接合。

[0074]

在加热过程中,金属糊剂中的金属纳米颗粒被分散介质的蒸发速度较快的界面(气液界面)捕捉,即,向第二构件与金属糊剂之间的界面偏析,形成金属纳米颗粒的密集层。换而言之,金属颗粒与金属纳米颗粒发生层分离及自积层。另外,由于蒸发时的加热,金属纳米颗粒的密集层形成包含较多的适合原子扩散的晶界的烧结层。另外,已知原子扩散在晶界中对接合性的贡献较大。

[0075]

另外,通过金属纳米颗粒的密集层,包含较多的适合原子扩散的晶界的烧结层在接合过程中促进烧结层与被接合材料之间的原子扩散而形成致密的接合层。因此,可实现由于接合面积的增大而带来的被接合材料间的牢固的接合。进一步,通过存在于金属糊剂的烧结层的空隙部,作为使连接可靠性降低的龟裂的扩展因素之一的热应力应变得到缓和,因此可抑制随着龟裂的扩展而带来的接合部的剥离,能够确保连接可靠性。

[0076]

另外,在使用铜颗粒作为金属颗粒,在铜颗粒的表面形成纳米结构的情况下,所形成的纳米尺度的纯铜微颗粒有时也显示出由于量子尺寸效应所导致的熔点下降。因此,虽然通常情况下铜的熔点为1085℃,但通过利用本实施方式的接合方法,有时也能够以低于铜的熔点的温度(例如300℃左右)进行融合而形成金属接合。另外,纳米尺度的纯铜微颗粒固定于铜颗粒的表面,因此认为不易发生在使用通常的金属纳米颗粒时的接合中所观察到的凝聚或偏集存在的问题。

[0077]

进而,本实施方式的金属糊剂包含金属纳米颗粒,因此由于金属纳米颗粒的量子尺寸效应所带来的熔点下降作用,其是具有微米级金属颗粒作为基本颗粒,且能够在600℃以下、优选为400℃以下的温度下进行低温接合的金属糊剂。

[0078]

进行加热而烧结金属糊剂的工序在氧化气氛下、氧化抑制气氛下、还原性气氛下的任一气氛下实施均无问题,但从去除第一构件、第二构件、金属糊剂中的金属的各氧化膜的观点出发,优选为在还原性气氛下实施。作为这种情况下的还原性气氛,可列举存在有氢气或甲酸等还原性气体的气氛。还原性气氛气体也可为氢气或甲酸等还原性气体与氮气或稀有气体等惰性气体的混合气体。在金属糊剂自身包含还原剂的情况下,也可在氧化抑制气氛下进行加热而代替使用还原性气体。在这种情况下,还原剂因加热而活化成为还原性气氛。所谓氧化抑制气氛,可列举氮气或稀有气体等惰性气体气氛或真空下等。

[0079]

关于烧结时的加热中所到达的最高温度,从抑制对第一构件及第二构件的热损伤,并促进残存的分散介质的挥发及金属颗粒的融合的观点出发,通常为600℃以下,优选为150~500℃,更优选为180~450℃,进而优选为200~400℃。

[0080]

另外,关于上述温度的保持时间,从使分散介质的挥发及金属颗粒的融合充分进行的观点出发,优选为1分钟以上,更优选为5分钟以上。加热的保持时间的上限并无特别限制,从成品率及工序效率等观点出发优选为60分钟以下。

[0081]

另外,在烧结时,也可视需要一面施加压力一面加热。关于加热时的压力,从抑制对第一构件及第二构件的压力损伤,并促进金属颗粒的融合的观点出发,通常为80mpa以下,优选为70mpa以下,更优选为60mpa以下。

[0082]

另外,烧结金属糊剂后的接合层的剖面的空隙具有缓和成为随着龟裂的扩展而在接合部发生的剥离的因素的热应力应变的功能。本实施方式的金属糊剂含有应力缓和材料,因此亦兼具应力缓和剂的止裂效果,可更显著地表现出接合部处的剥离抑制效果。另一方面,空隙的存在也会成为使颗粒彼此的接合面积减小、接合强度降低的因素。因此,接合层截面中的空隙率优选为25%以下,更优选为20%以下,进而优选为15%以下。

[0083]

另外,使用本实施方式的金属糊剂的接合方法除可将空隙率抑制得较低之外,通过基本颗粒为微米尺寸的金属颗粒,从而烧结时的体积收缩较小,也可抑制接合层内的应变,另外,接合层内的晶界的比率也较小。认为这些也有助于接合强度的提升。

[0084]

(实施例)

[0085]

以下通过参照实施例来具体地说明本发明,但本发明并不限定于下述实施例。

[0086]

(实施例1)

[0087]

金属颗粒的准备

[0088]

一边在大气下搅拌铜颗粒1400yp(三井金属矿业株式会社制造,平均粒径6.3μm,片状),一边以100℃加热10分钟,以150℃加热10分钟,以200℃加热10分钟,以250℃加热10分钟,以300℃加热60分钟,从而获得在表面形成有纳米结构的氧化铜颗粒。

[0089]

分取金纳米颗粒的甲苯分散液au1t/cd(ulvac,inc.制造,平均粒径7nm)0.76质量份(以金纳米颗粒计为0.23质量份)作为金属纳米颗粒,减压去除甲苯,混合α

‑

松油醇(yasuhara chemical co.,ltd.制造,沸点213℃)21.23质量份作为分散介质。

[0090]

在减压下使用搅拌机(仓敷纺织株式会社制造:mazerustar kk

‑

v300)以公转转速1340rpm、自转转速737rpm对所得的混合物进行2分钟的行星搅拌。然后,添加钨粉w

‑

2kd(日本新金属株式会社制造,平均粒径1.49μm)0.77质量份,同样进行行星搅拌。

[0091]

向混合物中添加上述铜颗粒77.77质量份,并对所得的混合物进行行星搅拌,获得实施例1的接合用铜糊剂。

[0092]

(比较例1~3)

[0093]

通过除了将金属颗粒、金属纳米颗粒、应力缓和材料、分散介质的配合量变更为表1所示的量以外,其它与实施例1同样的方法,获得比较例1~3的接合用铜糊剂。

[0094]

关于实施例1及比较例1~3的铜糊剂的配合条件等,示于表1中。

[0095]

[表1]

[0096][0097]

(实施例2)

[0098]

使用银粉ag

‑2‑

1c(dowa electronics materials co.,ltd.制造,平均粒径0.8μm,球状)作为金属颗粒。

[0099]

分取银纳米颗粒的甲苯分散液ag1th1(ulvac,inc.制造,平均粒径8nm)28.6质量份(以银纳米颗粒计为10质量份)作为金属纳米颗粒,减压去除甲苯,混合α

‑

松油醇(yasuhara chemical co.,ltd.制造,沸点213℃)9.12质量份作为分散介质。

[0100]

在减压下使用搅拌机(仓敷纺织株式会社制造:mazerustar kk

‑

v300)以公转转速1340rpm、自转转速737rpm对所得的混合物进行2分钟的行星搅拌。然后,添加钨粉w

‑

2kd(日本新金属株式会社制造,平均粒径1.49μm)0.88质量份,同样进行行星搅拌。

[0101]

在混合物中添加上述银颗粒80.0质量份,对所得的混合物进行行星搅拌,获得实施例2的接合用银糊剂。

[0102]

(实施例3~9,比较例4~8)

[0103]

以除了将金属颗粒、金属纳米颗粒、应力缓和剂、分散介质的种类及配合量变更为表2所示的种类及配合量以外,其它与实施例2同样的方式,获得了实施例3~9及比较例4~8的接合用银糊剂。

[0104]

(实施例10)

[0105]

使用铜粉1400y(三井金属矿山株式会社制造,平均粒径5.2μm,球状)作为金属颗粒。

[0106]

分取金纳米颗粒的甲苯分散液au1t/cd(ulvac,inc.制造,平均粒径7nm)2.91质量份(以金纳米颗粒计为0.88质量份)作为金属纳米颗粒,减压去除甲苯,混合α

‑

松油醇(yasuhara chemical co.,ltd.制造,沸点213℃)10.24质量份作为分散介质。

[0107]

在减压下使用搅拌机(仓敷纺织株式会社制造:mazerustar kk

‑

v300)以公转转速1340rpm、自转转速737rpm对所得的混合物进行2分钟的行星搅拌。然后,添加钨粉w

‑

2kd(日本新金属株式会社制造,平均粒径1.49μm)0.88质量份,同样进行行星搅拌。

[0108]

在混合物中添加上述铜颗粒88.00质量份,并对所得的混合物进行行星搅拌,从而获得实施例10的接合用铜糊剂。

[0109]

(实施例11~17,比较例9~13)

[0110]

以除了将金属颗粒、金属纳米颗粒、应力缓和剂、分散介质的种类及配合量变更为表3所示的种类及配合量以外,其它与实施例10同样的方式,获得实施例11~17及比较例9~13的接合用铜糊。

[0111]

关于实施例2~17及比较例4~13的铜糊剂的配合条件等,示于表2及表3中。

[0112]

[0113][0114]

另外,表2及表3中的材料使用下述材料。

[0115]

银粉:ag

‑2‑

1c,dowa electronics materials co.,ltd.制造,平均粒径0.8μm,球

状

[0116]

银纳米颗粒:ag1th1,ulvac,inc.制造,平均粒径8nm

[0117]

纯铜粉:1400y,三井金属矿山株式会社制造,平均粒径5.2μm,球状

[0118]

金纳米颗粒:金纳米颗粒的甲苯分散液au1t/cd,ulvac,inc.制造,平均粒径7nm

[0119]

钨粉:w

‑

2kd,日本新金属株式会社制造,平均粒径1.49μm

[0120]

氮化铝粉:tfz

‑

n01p,toyo aluminium k.k.制造,平均粒径1.4μm

[0121]

氧化铝粉:tm

‑

5d,大明化学工业株式会社制造,平均粒径0.27μm

[0122]

玻璃粉:asf

‑

102x,agc株式会社制造,成分:sio2·

b2o3,平均粒径1.1μm

[0123]

溶剂:α

‑

松油醇,yasuharachemical co.,ltd.制造,沸点213℃

[0124]

(评估)

[0125]

将表1的各实施例及各比较例的接合用铜糊剂0.009g涂布于20mm

×

20mm的铜板(厚度1mm)上的中央,在其上接触厚度0.35mm、尺寸5

×

5mm的镀银sic芯片。然后,以10g的荷重轻轻按压sic芯片而形成层叠体。

[0126]

将所得的层叠体设置于还原接合装置(ayumi industry co.,ltd.制造:rb

‑

100)的炉内,在大气下以4分钟自室温升温至100℃之后,在100℃下保持15分钟而进行预干燥。然后,向炉内导入甲酸蒸气而在甲酸气氛下以10分钟自100℃升温至300℃。然后,在未加压状态下以300℃加热60分钟,进而在60mpa的加压状态下以300℃加热30分钟。然后,对炉内进行氮气置换冷却至35℃以下之后,取出试样。

[0127]

使用金属罩(5.5

×

5.5mm,厚度110μm)将表2的各实施例及各比较例的接合用银糊剂涂布于20mm

×

20mm的铜板(厚度1mm)上的中央。将所得的糊剂涂布膜设置于还原接合装置(ayumi industry co.,ltd.制造:rb

‑

100)的炉内,在大气下以4分钟自室温升温至100℃后,在100℃下保持10分钟而进行预干燥。然后,在预干燥膜上接触厚度0.35mm、尺寸5

×

5mm的镀银sic芯片。向炉内导入氮气,在氮气气氛下以4分钟自300℃升温至250℃。然后,在10mpa的加压状态下以250℃加热30分钟。然后,将炉内冷却至35℃以下之后,取出试样。

[0128]

将表3的各实施例及各比较例的接合用铜糊剂0.009g涂布于20mm

×

20mm的铜板(厚度1mm)上的中央,在其上接触厚度0.35mm、尺寸5

×

5mm的镀银sic芯片。然后,以10g的荷重轻轻按压sic芯片而形成层叠体。将所得的层叠体设置于还原接合装置(ayumi industry co.,ltd.制造:rb

‑

100)的炉内,在大气下以4分钟自室温升温至100℃后,在100℃下保持15分钟而进行预干燥。然后,向炉内导入甲酸蒸气而在甲酸气氛下以10分钟自100℃升温至300℃。然后,在未加压状态下以300℃加热30分钟,进而在10mpa的加压状态下以300℃加热30分钟。然后,对炉内进行氮气置换冷却至35℃以下之后,取出了试样。

[0129]

(冷热循环试验)

[0130]

将所得的试样投入至温度循环试验机ts

‑

100(楠本化成株式会社制造)中,重复300次的以

‑

40℃30分钟、125℃30分钟为1次循环的冷热循环。

[0131]

(芯片剪切(die shear)强度(接合强度)的测定)

[0132]

使用安装有ds

‑

100荷重元的万能型粘结强度试验机(nordson advanced technology公司制造的4000系列),在大气下,以测定速度1mm/分钟、测定高度100μm的条件,测定上述试样的芯片剪切强度。

[0133]

关于芯片剪切强度的结果,也示于表1至表3中。由表1至表3可知:本实施方式的金

属糊剂因包含金属颗粒、金属纳米颗粒、应力缓和材料及分散介质,因此冷热循环后的芯片剪切强度也较高,具有高接合强度及高温环境下的高连接可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。