1.本公开涉及一种柱塞泵的制造方法及柱塞泵。

背景技术:

2.目前,已知一种微粒化装置单元作为使样品微粒化并均匀化的均化器单元。

3.作为这种微粒化装置单元,例如在日本专利第3149371号公报中公开了如下结构:具备在内部形成有微粒化通道的微粒化装置,通过高压泵将从容器供给的样品,供给到微粒化装置的微粒化通道内并使其通过,由此使样品均匀化。

技术实现要素:

4.发明要解决的课题

5.然而,在上述文献所记载的技术方案中,由于泵对样品施加压力的关系,因此存在形成泵的气缸劣化疲劳的问题。

6.因此,本公开是鉴于上述问题而完成的,其目的在于,提供一种用于通过泵来提高对样品的内压的耐久性的柱塞泵的制造方法、以及通过该制造方法制造的柱塞泵。

7.解决课题的手段

8.为了解决上述课题,在本公开的一方面所涉及的柱塞泵的制造方法中,柱塞泵与具有通过使样品在内部通过而对样品进行微粒化的微粒化通道的微粒化装置连接,并以高压向微粒化装置的内部供给样品,柱塞泵包括外侧气缸和形成有圆筒状的加压室的内侧气缸,该制造方法包括:温度差产生工序,在温度差产生工序中,使外侧气缸和内侧气缸中的任一方从常温状态产生温度差;气缸插入工序,在气缸插入工序中,将因通过温度差产生工序产生的温度差而外径比外侧气缸的内径短的状态的内侧气缸,插入外侧气缸的内侧;去除工序,在去除工序中,去除所产生的温度差;以及柱塞配置工序,在柱塞配置工序中,在内侧气缸的加压室以能够往复运动的方式配置圆筒状的柱塞。

9.另外,在上述制造方法中,温度差产生工序可以包括对外侧气缸进行加热的加热工序,在气缸插入工序中,可以将内侧气缸插入处于内径比内侧气缸的外径长的状态的外侧气缸,去除工序可以包括对外侧气缸进行冷却的冷却工序。

10.此外,在上述制造方法中,温度差产生工序可以包括对内侧气缸进行冷却的冷却工序,在气缸插入工序中,可以将处于外径比外侧气缸的内径短的状态的内侧气缸插入外侧气缸,去除工序可以包括对内侧气缸进行加热的加热工序。

11.另外,在上述制造方法中,温度差产生工序可以包括对外侧气缸进行加热的加热工序、以及对内侧气缸进行冷却的冷却工序,在气缸插入工序中,可以将内侧气缸插入处于内径比内侧气缸的外径长的状态的外侧气缸,去除工序可以包括对外侧气缸进行冷却的冷却工序、以及对内侧气缸进行加热的加热工序。

12.此外,在上述制造方法的气缸插入工序中,内侧气缸也可以被压入到外侧气缸的内侧。

13.另外,为了解决上述课题,本公开的一方面所涉及的柱塞泵与具有通过使样品在内部通过而对样品进行微粒化的微粒化通道的微粒化装置连接,并以高压向微粒化装置的内部供给样品,该柱塞泵包括:外侧气缸;内侧气缸,其插入外侧气缸的内侧,在内部形成有圆筒状的加压室;以及柱塞,其在内侧气缸的加压室以能够往复运动的方式配置圆筒状的柱塞,内侧气缸构成为被外侧气缸压迫。

14.发明效果

15.本公开的柱塞泵的制造方法是制造具有由外侧气缸和内侧气缸构成的气缸的柱塞泵的方法,通过使外侧气缸或内侧气缸从常温状态成为不同的温度,从而改变尺寸,在此期间,将内侧气缸插入外侧气缸。因此,当恢复到常温状态时,由于能够构成外侧气缸始终对内侧气缸施加外压的状态的气缸,因此能够与来自通过该气缸内部的高压的样品的内压对抗,并能够抑制构成柱塞的气缸的金属疲劳。

附图说明

16.图1是示出了微粒化装置的结构示例的概念图。

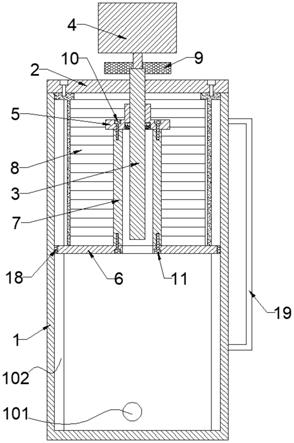

17.图2是示出了孔口均化器的结构的剖面图。

18.图3是孔口均化器的径向的剖视图。

19.图4是柱塞泵的放大示意图。

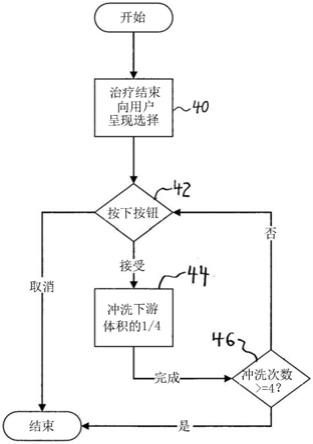

20.图5是示出了柱塞泵的制造方法的流程图。

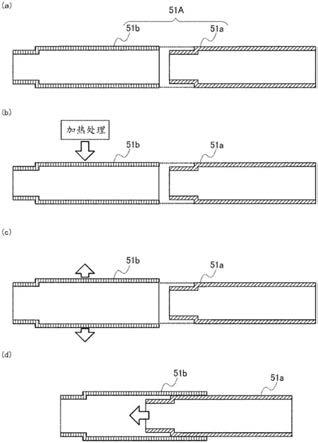

21.图6的(a)~(d)是示出了柱塞泵的制造过程的示意图。

22.图7的(a)~(c)是示出了接着图6之后的柱塞泵的制造过程的示意图。

23.图8是示出了柱塞泵的其他制造方法的流程图。

24.图9的(a)~(d)是示出了柱塞泵的其他制造过程的示意图。

25.图10的(a)~(c)是示出了接着图9之后的柱塞泵的其他制造过程的示意图。

具体实施方式

26.将参见附图,对本公开的一方面所涉及的柱塞泵的制造方法及柱塞泵进行详细说明。

27.图1是示意性地示出了利用柱塞泵的微粒化装置单元1的结构示例的概念图。如图1所示,微粒化装置单元1是使样品微粒化并均匀化的均化器单元。微粒化装置单元1包括微粒化装置10、供给容器30、取出容器31以及将它们连接的配管40、配管41、配管42、配管43。

28.微粒化装置10具有通过使样品在内部通过而对该样品进行微粒化的微粒化通道。微粒化装置10也被称为孔口均化器或简称为孔均化器。在此,使用图2及图3对微粒化装置10的结构进行详细描述。

29.图2是微粒化装置10的纵向剖视图,图2的a

‑

a线的剖视图是图3的(a),图2的b

‑

b线的剖视图是图3的(b),图2的c

‑

c线的剖视图是图3的(c)。

30.微粒化装置10由第一块21和第二块22、以及安装在第一块21与第二块22之间的第三块23形成。在第一块21中形成有多个通道部11、12(参见图2及图3的(a))。此外,在第二块22中也形成有多个通道部18、19。

31.在第一块21与第三块23的接合面上有意地形成第一空隙部14。该第一空隙部14成

为使多个通道部11、12单一地集合的集合部13(参见图2以及图3的(b))。在集合部13(第一空隙部14)中的、通道方向上的与通道部11、通道部12相反的一侧为第三块23,在第三块23内形成有孔口通道部15(参见图2及图3的(c))。

32.在孔口通道部15的下游侧,在第三块23与第二块22的接合面上也有意地形成第二空隙部16。该第二空隙部16为使孔口通道部15分支而与多个通道部18、19连接的分支部17。即,微粒化通道包括通道部11、通道部12、孔口通道部15以及通道部18、通道部19。

33.通道部11、通道部12和通道部18、通道部19的内径(d1)彼此相同,形成为大于孔口通道部15的内径(d2)。具体地,内径(d1)是内径(d2)的5至7倍。此外,第一间隙部14的距离(d3)被规定为与内径(d1)相等。因此,孔口通道部15是小径通道部。

34.接着,对使用微粒化装置10时的作用进行说明。使被处理物分散在有机溶剂中得到的样品,经由通道部11、通道部12侵入集合部13(第一空隙部14)。在此,由于孔口通道部15比通道部11、通道部12狭小,因此样品的流量降低。然后,样品(压送流体)的压力发生变化,从各个通道部11、12流入的样品在集合部13处碰撞。此时的样品中的被处理物之间通过碰撞时的能量而被破碎。这样,每次样品从通道部11、通道部12向孔口通道部15流动,样品中的被处理物之间的碰撞就会加强,其结果是,样品被粉碎。

35.虽然图示的通道部11、通道部12和通道部18、通道部19各自均形成有两个,但由于只要样品流动即可,因此通道部11、通道部12和通道部18、通道部19的形成数量为一个以上即可。但是,为了促进样品中的被处理物的碰撞,更优选通道部11、通道部12和通道部18、通道部19各自的形成数量均为2个以上。

36.返回图1,供给容器30向微粒化通道供给样品。供给容器30,设置在微粒化通道的最上游侧,如图所示,经由配管40与阀71连接。在供给容器30中填充有微粒化前的样品、以及如图1的箭头所示通过微粒化通道后且还未充分被微粒化的样品。另外,在图1中,省略了从取出容器31到供给容器30的详细结构。

37.取出容器31是用于在样品被完全均匀化后取出样品的容器。

38.另外,微粒化装置单元1也可以是不具备(也可以具备)取出容器31,而从配管40经由排水管86等取出均匀化后的样品的结构。在图1中,示出了包括取出容器31及排水管86这两者的结构。

39.柱塞泵51经由配管40与阀71以及微粒化装置10连接。通过打开阀71,能够使来自供给容器30的样品流入配管41,通过关闭阀71,能够防止来自供给容器30的样品流出到配管41,并且能够防止被柱塞泵51压出的样品向供给容器30侧逆流。

40.柱塞泵51由气缸51a和柱塞51b构成。通过使柱塞在气缸的内部往复运动,能够向气缸的内部填充样品,并将气缸内的样品向外部送出。图4是柱塞泵51的放大示意图。

41.图4是柱塞泵的局部剖面图,是概念性的示意图。图4示出了柱塞泵51的示意性放大图,但柱塞泵52、柱塞泵53也具有同样的结构。在本实施方式所涉及的柱塞泵中,如图4所示,气缸51a包括内侧气缸51a和外侧气缸51b。即,气缸51a具有双层构造。在气缸51a中,内侧气缸51a构成为处于始终被外侧气缸51b施加外压的状态。即,在内侧气缸51a未插入外侧气缸51b内的状态下,内侧气缸51a使用其外径大于外侧气缸51b的内径的构件。即,气缸51a以内侧气缸51a被外侧气缸51b压迫的状态构成。另外,内侧气缸51a优选为硬度比外侧气缸51b高(硬)的材质,作为一个示例,考虑使用sus630,但不限于此。此外,外侧气缸51b优选为

比内侧气缸51a稍软、具有弹性、且具有紧固内侧气缸51a的功能的材质,作为一个示例,考虑使用sus316等,但不限于此。

42.在气缸51a中插入并配置有在气缸51a内部往复运动的柱塞51b。柱塞51b通过曲柄机构的旋转而沿图4所示的箭头方向进行往复运动。由此,柱塞泵51能够从配管41吸引样品,并且能够将样品圧入至配管41。

43.微粒化装置10还经由配管43连接有阀73以及阀75。通过打开阀73,能够使来自微粒化装置10的样品流到配管43,通过关闭阀73,能够防止来自微粒化装置10的样品流出到配管43。此外,通过打开阀75,能够使来自微粒化装置10的样品流到排水管86,通过关闭阀75,能够防止来自微粒化装置10的样品流出到排水管86侧。

44.阀73与配管43连接,配管43与取出容器31连接。配管43上也可以设置热交换器80,通过微粒化装置10的微粒化工序,在样品具有热量的情况下,发挥去除该热量的功能。

45.微粒化装置单元1还可以包括控制柱塞泵51和各阀71、73、75等的开闭的控制部(未图示)。控制部在微粒化装置单元1中,控制柱塞泵51及各阀71、73、75的开闭,使得样品在微粒化路径中循环,并在微粒化路径中流动直至成为目标的粒度为止。

46.对在具有上述结构的微粒化装置单元1中,对样品进行微粒化的处理顺序进行说明。

47.首先,被处理物分散在有机溶剂中成为样品。分散是在供给容器30中进行的。

48.作为微小化对象的被处理物,例如是纤维素、石墨、石墨烯、碳纳米管、复合金属氧化物(尖晶石、钙钛矿等晶质)等各种物质。通过分散进行微小化,由此,与树脂等混合时的均匀的分散性提高。因此,材料的性能有望得到提高。

49.接着,打开阀71,并且将柱塞51b从气缸51a内拉出,由此向柱塞泵51的气缸51a内填充样品。然后,在关闭阀71的状态下,将柱塞51b压入气缸51a内,由此将样品经由配管41供给到微粒化装置10(以高压压出)。

50.在样品的微粒化不充分的情况下,在压入柱塞51b的定时,打开阀73,使阀75成为关闭的状态。通过具有上述结构的微粒化装置10而被微粒化(均匀化)后的样品,通过配管42、阀73、配管43供给到取出容器31。此时,当样品在通过配管43时,根据需要,也可以由热交换器80进行排热。然后,供给到取出容器31的样品再次被供给到供给容器30,实施微粒化处理。

51.通过多次重复该动作,样品多次通过微粒化通道。即,经过多次样品被微粒化,并且实现样品的均匀化。另外,该处理可以由设置在微粒化装置单元1上的控制部执行,也可以由接受了来自操作员的指示的控制部执行。

52.另一方面,在样品的微粒化充分的情况下,可以将供给到取出容器31的样品取出,也可以在压入柱塞51b的定时,通过关闭阀73、使阀75呈打开的状态,由此从排水管86取出样品。

53.<柱塞泵的制造方法>

54.图5是示出了图4所示的柱塞泵的制造方法的流程图。此外,图6及图7是以图5所示的顺序制造柱塞泵时的示意图。将参见图5~图7,对柱塞泵51的制造方法进行说明。在柱塞泵51的制造中,通过使外侧气缸51b或内侧气缸51a的任一方从常温状态产生温度差,从而使尺寸比通常情况大(或小),由此实现将内侧气缸51a插入外侧气缸51b内。在本实施方式1

中,通过加热外侧气缸51b,使其尺寸膨胀,实现内侧气缸51a的插入。以下,进行具体说明。

55.首先,如图6的(a)所示,作为内侧气缸51a以及外侧气缸51b,准备内侧气缸51a的外径≥外侧气缸51b的内径的内侧气缸51a和外侧气缸51b。外侧气缸51b使用热膨胀的材料。

56.然后,对准备好的外侧气缸51b进行加热处理(图5的步骤s501)。如图6的(b)所示,仅对外侧气缸51b进行加热处理。在加热处理中,外侧气缸51b膨胀,并且,加热至外侧气缸51b不会因热量而损坏的程度。通过进行该加热处理,如图6的(c)的箭头所示,外侧气缸51b热膨胀。其结果,外侧气缸51b的内径扩大(伸长)。因此,能够容易地将内侧气缸51a压入外侧气缸51b内。

57.因此,如图6的(d)所示,将内侧气缸51a插入(压入)至热膨胀的外侧气缸51b的内部(也参见图5的步骤s502)。图7的(a)示出完成了将内侧气缸51a插入外侧气缸51b的内部的状态的气缸51a。

58.在内侧气缸51a向外侧气缸51b的插入完成后,为了使膨胀的外侧气缸51b恢复到原来的状态、即未膨胀的状态,对外侧气缸51b进行冷却处理(参见图5的步骤s503、图7的(b))。作为冷却处理,如果考虑到由于外侧气缸51b的加热、冷却而引起的金属疲劳,则优选自然冷却,但不限于此。即,冷却处理可以是人为地冷却外侧气缸51b的处理,也可以是自然冷却。作为人为的冷却方法,例如考虑将气缸51a浸入装满水的水槽中,但只要能够在不损坏外侧气缸51b的情况下进行冷却,则可以是任何方法。

59.外侧气缸51b通过被冷却而恢复到原来的尺寸。因此,气缸51a具有外侧气缸51b始终从内侧气缸51a的外侧紧固内侧气缸51a的结构。另一方面,在气缸51a内,当微粒化装置工作时,在高压下样品在内部流动。因此,由该样品对气缸施加朝向外侧的压力,导致气缸的金属疲劳,但在本实施方式所涉及的气缸51a的情况下,从外侧气缸51b对内侧气缸51a施加外压。来自外侧气缸51b的外压,与在内侧气缸51a的内部流动的样品所产生的内压对抗,由此施加于内侧气缸51a的压力分散。因此,如本实施方式所示,气缸51a通过设置成双层构造并设置成外侧气缸51b对内侧气缸51a施加外压的构造,与以往相比,能够提高对来自在内部流动的样品的内压的耐性,与以往相比,能够减轻疲劳程度。

60.当外侧气缸51b的冷却完成时,接着,将柱塞51b插入气缸51a(参见图5的步骤s504、图7的(c))。由此,能够制造柱塞泵51。

61.<实施方式2>

62.在上述实施方式1中,通过加热外侧气缸51b而使其膨胀,插入内侧气缸51a,之后,通过冷却外侧气缸51b使其恢复到原来的尺寸,实现了对内侧气缸51a施加外压的结构。在本实施方式2中,对气缸51a的制造方法的其他示例进行说明。

63.在上述实施方式1中,通过对外侧气缸51b进行加热,从而使尺寸比通常时大,由此能够插入内侧气缸51a,但在本实施方式2中,对通过使内侧气缸51a变小、从而能够插入外侧气缸51b的制造方法进行说明。

64.图8是示出了本实施方式2所涉及的柱塞泵51的制造方法的流程图。此外,图9、图10是图8所示的流程图的制造方法的示意图。

65.首先,如图9的(a)所示,作为内侧气缸51a以及外侧气缸51b,准备内侧气缸51a的外径≥外侧气缸51b的内径的内侧气缸51a和外侧气缸51b。在内侧气缸51a中使用因冷却而

尺寸收缩的材料。

66.然后,对准备好的内侧气缸51a进行冷却处理(图8的步骤s801)。如图8的(b)所示,仅对内侧气缸51a进行冷却处理。在冷却处理中,内侧气缸51a收缩,并且内侧气缸51a冷却至不会因冷却而损坏(不会劣化)的程度。通过进行该冷却处理,如图9的(c)的箭头所示,内侧气缸51a收缩。其结果,内侧气缸51a的外径收缩(变短)。因此,能够容易地将内侧气缸51a压入外侧气缸51b内。

67.因此,如图9的(d)所示,将收缩的内侧气缸51a插入(压入)至外侧气缸51b的内部(也参见图8的步骤s802)。图10的(a)示出完成了将内侧气缸51a插入外侧气缸51b的内部的状态的气缸51a。

68.在内侧气缸51a向外侧气缸51b的插入完成后,为了使收缩的内侧气缸51a恢复到原来的状态、即未收缩的状态,对内侧气缸51a进行加热处理(参见图8的步骤s803、图10的(b))。作为加热处理,如果考虑到由于内侧气缸51a的冷却、加热而引起的金属疲劳,则优选自然加热(等待自然达到常温),但不限于此。即,加热处理也可以是人为地加热内侧气缸51a。作为人为的冷却方法,例如,考虑将气缸51a浸入装满热水的浴缸中,但只要能够在不损坏内侧气缸51a的情况下进行加热,则可以是任何方法。另外,此时,优选外侧气缸51b不会因加热处理而膨胀。

69.内侧气缸51a通过被加热而恢复到原来的尺寸。另一方面,外侧气缸51b本身保持原来的尺寸。因此,气缸51a具有外侧气缸51b始终从内侧气缸51a的外侧紧固内侧气缸51a的结构。另一方面,在气缸51a内,当微粒化装置工作时,在高压下样品在内部流动。因此,由该样品对气缸施加朝向外侧的压力,导致气缸的金属疲劳,但在本实施方式所涉及的气缸51a的情况下,从外侧气缸51b对内侧气缸51a施加外压。来自外侧气缸51b的外压,与在内侧气缸51a的内部流动的样品所产生的内压对抗,由此施加于内侧气缸51a的压力分散。因此,如本实施方式所示,气缸51a通过设置成双层构造并设置成外侧气缸51b对内侧气缸51a施加外压的构造,与以往相比,能够提高对来自在内部流动的样品的内压的耐性,与以往相比,能够减轻气缸51a的金属疲劳程度。

70.当内侧气缸51a的加热完成时,接着,将柱塞51b插入气缸51a(参见图8的步骤s804、图10的(c))。由此,能够制造柱塞泵51。

71.<变形例>

72.在上述实施方式1中,通过加热处理使外侧气缸51b膨胀,由此将内侧气缸51a插入外侧气缸51b内,在实施方式2中,通过冷却处理使内侧气缸51a收缩,由此将内侧气缸51a插入外侧气缸51b内。但是,只要能够将内侧气缸51a插入到内径比内侧气缸51a的外径小的外侧气缸51b内即可,当然也可以使用加热处理或冷却处理以外的方法。例如,可以机械地把持外侧气缸51b,并通过机器人等将内侧气缸51a压入该外侧气缸51b。通过将内侧气缸51a压入外侧气缸51b,能够实现与上述实施方式1、实施方式2所示的气缸51a相同的结构。

73.此外,通过利用上述方法制造气缸51a,在稳定状态下,实现外侧气缸51b对内侧气缸51a施加压力的结构。如上所述,这是用于与微粒化装置工作时的内侧气缸51a内的内压相抗衡的结构,但只要构成为对内侧气缸51a施加外压,也可以通过其他结构来实现。例如,也可以在微粒化装置工作时,附加对气缸51a施加外压的装置。例如,可以是如下的结构:对气缸51a安上在微粒化装置工作时、施加液压的装置,来对气缸51a施加外压,也可以是通过

老虎钳等装置对气缸51a施加外压的结构。

74.<总结>

75.如以上说明所述,根据上述实施方式所涉及的柱塞泵的制造方法及柱塞泵,可以提供具有气缸51a的柱塞泵,该气缸51a构成为外侧气缸51b对内侧气缸51a始终施加外压。因此,通过相对于来自在柱塞泵51的气缸51a内以高压流动的样品的内压,使从外侧气缸51b对内侧气缸51a施加的压力相向,由此与以往相比,能够减轻气缸51a的疲劳程度。

76.另外,在上述实施方式中,在微粒化装置单元1中,使样品仅向一个方向流动,但也可以采用在微粒化装置10往返运动的结构。即,在图1中,也可以采用在设有排水管86的部位设置另一个柱塞泵,使样品在微粒化装置10内往复的结构。

77.此外,关于微粒化装置10的通道的结构,可以任意变更。

78.此外,不限于上述的变形例,既可以选择并适当组合这些变形例,也可以实施其他变形。

79.2019年3月22日提交的日本专利申请2019

‑

55719号的公开内容全部通过引用并入本技术。

80.本技术中记载的所有文献、专利申请和技术标准,与具体地和单独地描述通过引用而并入的单独的文献、专利申请和技术标准相同程度地,通过引用而并入本技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。