1.本发明属于实验室清洗技术领域,具体涉及一种玻璃器皿全自动酸清洗装置及方法。

背景技术:

2.清洁玻璃器皿是实验得到正确结果的先决条件,尤其是清洗用于痕量分析的各种玻璃器皿是一项审慎而重要的实验流程。因为重金属检复测的结果往往是以mg/kg为单位的痕量含量,而玻璃器皿对重金属元素有一定的吸附作用,被玻璃器皿吸附后会污染样品溶液导致测量值偏高甚至翻倍。因此进行痕量分析前需要对玻璃器皿上的微量金属元素的杂质进行清洗。传统的清洗方法是在热酸中浸泡数小时或者用超声波清洗,为了避免交叉污染,需要定期更换酸,这种方法不仅效率低、酸消耗量大,而且需要人为操作,热酸和酸蒸汽的暴露对操作人员存在一定的安全隐患。

3.目前也有专门的酸蒸清洗装置可供使用,但均为非循环酸蒸结构,酸消耗量仍然很大。且酸蒸清洗操作前需要人为用纯水逐个冲去玻璃器皿上的水溶性物质及粘附的灰尘;酸蒸清洗操作后,还需要人为用超纯水进行逐个冲洗,且还需放至另外的烘干设备中对玻璃器皿进行烘干,操作繁琐,效率低,操作过程中易给操作人员带来一定的安全隐患。此外,用传统的鼓风干燥箱进行烘干时,时常需要开关箱门以干燥其他用途的器皿,且对进入的空气未做严格的过滤净化,常会面临其他器皿或空气不洁净带来的二次污染。

技术实现要素:

4.本发明的目的是为了解决现有技术的不足,提供一种玻璃器皿全自动酸清洗装置及方法。

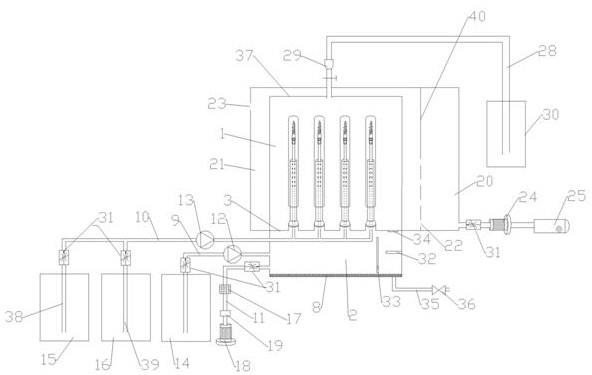

5.本发明是通过如下技术方案来实施的:一种玻璃器皿的全自动酸清洗装置,包括酸蒸清洗器和冷凝仓,所述的酸蒸清洗器包括清洗腔1及设置在清洗腔1下方的酸蒸汽发生腔2,所述的清洗腔1设置在所述的冷凝仓内;所述的清洗腔1内固定设置有清洗架,所述的清洗架包括圆柱形支撑板3及设置在支撑板3上方的若干清洗管,每个所述的清洗管包括长清洗管4以及套设在长清洗管4上的短清洗管5;所述的短清洗管5和所述的长清洗管4均为上下开口的中空圆柱形结构,所述的短清洗管5的外侧壁上部开设有若干排气孔6,用于排放酸蒸汽;所述的长清洗管4的顶部设置有螺旋喷头7,用于多角度高压喷出纯水和超纯水;所述的酸蒸汽发生腔2的内底面设置有电热板8;所述的酸蒸汽发生腔2一侧的底部分别连通有酸液输送管9、水输送管10和热空气输送管11;所述的水输送管10的出水端与所述的长清洗管4连通,所述的酸液输送管9和水输送管10分别连通有第一高压水泵12和第二高压水泵13,所述的第一高压水泵12的进水管连通有储酸瓶14,所述的第二高压水泵13的进水管连通有第一支管38和第二支管39,所述的第一支管38和第二支管39分别连通有纯

水瓶15和超纯水瓶16;所述的热空气输送管11依次连通有高效过滤器17和第一风机18,所述的第一风机18的出风口处设置有加热器19;所述的冷凝仓被一块竖直设置的挡板40隔断为供冷区20和冷凝区21,所述的挡板40的下部开设有若干通孔22,所述的供冷区20和所述的冷凝区21通过所述的通孔22连通;所述的冷凝区21一侧的上部开设有散热口23,所述的供冷区20一侧的底部开设有第一进风口,所述的进风口通过冷空气输送管依次连通有第二风机24和压缩机25;通过带网孔的挡板40使供冷区20内的冷空气在冷凝区21内上下布冷均匀,有助于充分冷凝。

6.所述的短清洗管5的底端设置有连接件26,所述的连接件26的外表面设置有外螺纹;所述的支撑板3上开设有若干圆孔27,圆孔27的内壁设置有与连接件26相配合的内螺纹,所述的短清洗管5与所述的圆孔27螺纹连接。需要洗多少便可安装多少短清洗管5,且可根据待清洗的玻璃器皿管径大小选择不同管径大小的短清洗管5;若干所述的圆孔27以支撑板3的轴心为圆心环绕设置。

7.所述的酸蒸清洗器的顶部连通有排气管28,所述的排气管28上设置有自动泄压阀29,达到一定压力时开启,以避免清洗腔1内因酸蒸汽压力太大而爆裂;所述的排气管28的末端连通有酸蒸汽回收装置30,所述的酸蒸汽回收装置30的方式包括冷凝、酸碱中和和活性炭吸附。

8.所述的电热板8的表面设置有聚四氟乙烯涂层。聚四氟乙烯具有较好的耐腐蚀性、耐酸碱,对电热板8起保护作用。

9.所述的第一支管38、第二支管39、第一高压水泵12的进水管、热空气输送管11和冷空气输送管上均设置有电动单向调速阀31,可对引流的流速和流量进行控制。

10.还包括控制器,所述的控制器内设置有定时模块,所述的定时模块、第一风机18、第二风机24、加热器19、电热板8、电动单向调速阀31、第一高压水泵12、第二高压水泵13、高效过滤器17、压缩机25分别与所述的控制器电连接。

11.所述的酸蒸汽发生腔2内设置有温度传感器32和液位传感器33,所述的温度传感器32和所述的液位传感器33分别与所述的控制器通讯连接。可全自动加酸:酸液位过低时,液位传感器33将信号传送至控制器,由控制器自动开启第一高压水泵12和对应的电动单向调速阀31;当液位传感器33感应到酸液位到达最高液位/目标液位时,将信号传送至控制器,由控制器自动关闭第一高压水泵12和对应的电动单向调速阀31,并开启电热板8进行加热。可智能控温,过温保护:当温度传感器32感应到温度过高时,将信号传送至控制器,由控制器关闭电热板8,以停止对酸液进行加热;当温度传感器32感应到温度过低时,将信号传送至控制器,由控制器开启电热板8,以对酸液进行加热。

12.所述的清洗腔1的底部开设有排液孔34,所述的清洗腔1与所述的酸蒸汽发生腔2之间通过所述的排液孔34连通;所述的酸蒸汽发生腔2的底部连通有排污管35,所述的排污管35上设置有电动排污阀36,所述的电动排污阀36与所述的控制器电连接。

13.所述的酸蒸清洗器及所述的冷凝仓的上方均设置有旋盖37,供放入和拿出玻璃器皿用。

14.使用上述玻璃器皿全自动酸清洗装置对玻璃器皿进行清洗,方法为,在控制器的控制下,自动进行如下操作步骤:(1)纯水喷淋:纯水经由第二高压水泵13的压力作用,从纯水瓶15中输送至长清洗

管4内,经长清洗管4上方的螺旋喷头7对玻璃器皿内壁进行多角度高压喷射,以冲去玻璃器皿内壁上的水溶性物质及粘附的灰尘;(2)酸蒸汽循环清洗:酸液经由第一高压水泵12的压力作用,从储酸瓶14中输送至酸蒸汽发生腔2中,由电热板8加热酸蒸汽发生腔2中的酸液,得到的酸蒸汽由支撑板上的圆孔27进入短清洗管5和长清洗管4的空隙,并经短清洗管5的排气孔6及顶部开口排出,熏蒸至玻璃器皿内壁;部分酸蒸汽从玻璃器皿的开口流出,并弥漫至清洗腔1内,与冷凝区20中的冷空气换热后冷凝回流至酸蒸汽发生腔2内,在酸蒸汽发生腔2内再次被加热;如此循环清洗,以去除玻璃器皿内外壁金属离子的吸附力;(3)超纯水喷淋:超纯水经由第二高压水泵13的压力作用,从超纯水瓶16中输送至长清洗管4内,经长清洗管4上方的螺旋喷头7对玻璃器皿内壁进行多角度高压喷射,以冲去玻璃器皿内壁上的无吸附力的金属离子及残留酸液;(4)热空气干燥:将加热器19产生的热空气在第一风机18的作用下传输至酸蒸汽发生腔2,并由支撑板上的圆孔27进入短清洗管5和长清洗管4的空隙,由短清洗管5的排气孔6及顶部开口排出,喷射至玻璃器皿内壁,同时一部分热空气从玻璃器皿的开口流出至清洗腔1内,通过热空气烘干玻璃器皿内外壁。

15.本装置的原理为:先通过纯水的冲刷力冲去水溶性物质及表面粘附的灰尘;再用通过电热板产生的亚沸状态的酸蒸汽反复循环熏蒸玻璃器皿,以去除玻璃器皿上的金属离子的吸附力;然后通过超纯水的冲刷力将无吸附力的金属离子及残留的酸液冲洗走;最后再通过热空气将玻璃器皿烘干。

16.与现有技术相比,本发明具有如下有益效果:1、本发明为集纯水冲洗、酸蒸清洗、超纯水冲洗、烘干于一体的自动化设备,减轻了操作人员的工作负担,能安全清洗痕量分析中所用消解管、容量瓶、三角瓶等各种玻璃器皿,满足痕量检测的要求;一体化密闭结构可节省实验室空间,降低操作人员的酸暴露风险。

17.2、本发明通过设置温度传感器,可实时感应酸蒸汽发生腔内的酸液温度,自动智能控温,确保在亚沸状态下进行热酸清洗,也可避免过烧,延长了仪器设备的使用寿命。

18.3、本发明通过设置液位传感器,可实时感应酸蒸汽发生腔内的酸液的液位高度,当液位过低时,可实现自动加酸,避免干烧,亦减轻了操作人员的工作负担。

19.4、本发明通过设置排气管及在排气管上设置自动泄压阀,当清洗腔内达到一定压力时可自动开启,自动调节清洗腔内的压力,保持动态平衡,确保清洗干净的前提下,可避免清洗腔内因酸蒸汽压力太大而爆裂;同时通过酸蒸汽回收装置的设置,使可能溢出的酸蒸汽通过酸蒸汽回收装置自动回收,最终达到零排放;本装置无需放入通风橱,节省了实验室空间,降低了实验室成本。

20.5、本发明通过冷凝仓的设置,可最大限度地减少酸蒸汽的排出,保护了操作人员的安全,降低了环境污染;酸液在电热板和冷凝仓的作用下不断蒸发、冷凝、回流,实现动态、持续、循环清洗,大大减少了酸的用量,节省了酸液成本,与常规的酸浸泡相比,清洗效果更好;本装置采用带冷空气的冷凝仓代替传统的冷凝水,可减少冷凝水的浪费,加上控制器的智能控制,可在无人照看的情况下实现设备的安全运行,减轻了操作人员的工作负担。

21.6、本发明通过设置高效过滤器,且干燥的空间为相对密闭空间(热蒸汽通过自动

泄压阀的作用从排气管中排出),不存在空气对流的现象,在干燥过程中可有效避免对已清洗的玻璃器皿造成二次污染。

附图说明

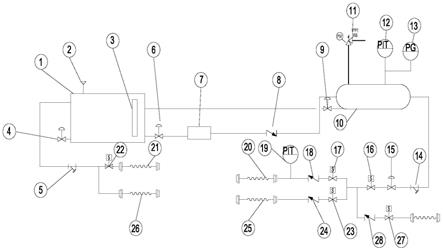

22.图1为本发明的整体结构图;图2为本发明酸蒸清洗器的结构示意图;图3为本发明挡板的结构示意图;图中:1.清洗腔,2.酸蒸汽发生腔,3.支撑板,4.长清洗管,5.短清洗管,6.排气孔,7.螺旋喷头,8.电热板,9.酸液输送管,10.水输送管,11.热空气输送管,12.第一高压水泵,13.第二高压水泵,14.储酸瓶,15.纯水瓶,16.超纯水瓶,17.高效过滤器,18.第一风机,19.加热器,20.供冷区,21.冷凝区,22.通孔,23.散热口,24.第二风机,25.压缩机,26.连接件,27.圆孔,28.排气管,29.自动泄压阀,30.酸蒸汽回收装置,31.电动单向调速阀,32.温度传感器,33.液位传感器,34.排液孔(34),35.排污管,36.电动排污阀,37.旋盖,38.第一支管,39.第二支管,40.挡板。

具体实施方式

23.下面结合附图和实施例对本发明做进一步说明,但本发明的保护范围不受实施例所限制。

24.实施例1一种玻璃器皿的全自动酸清洗装置,包括酸蒸清洗器和冷凝仓,酸蒸清洗器包括清洗腔1及设置在清洗腔1下方的酸蒸汽发生腔2,清洗腔1设置在冷凝仓内;清洗腔1内固定设置有清洗架,清洗架包括圆柱形支撑板3及设置在支撑板3上方的若干清洗管,每个清洗管包括长清洗管4以及套设在长清洗管4上的短清洗管5;短清洗管5和长清洗管4均为上下开口的中空圆柱形结构,短清洗管5的外侧壁上部开设有若干排气孔6,用于排放酸蒸汽;长清洗管4的顶部设置有螺旋喷头7,用于多角度高压喷出纯水和超纯水;酸蒸汽发生腔2的内底面设置有电热板8;酸蒸汽发生腔2一侧的底部分别连通有酸液输送管9、水输送管10和热空气输送管11;水输送管10的出水端与长清洗管4连通,酸液输送管9和水输送管10分别连通有第一高压水泵12和第二高压水泵13,第一高压水泵12的进水管连通有储酸瓶14,第二高压水泵13的进水管连通有第一支管38和第二支管39,第一支管38和第二支管39分别连通有纯水瓶15和超纯水瓶16;热空气输送管11依次连通有高效过滤器17和第一风机18,第一风机18的出风口处设置有加热器19;冷凝仓被一块竖直设置的挡板40隔断为供冷区20和冷凝区21,挡板40的下部开设有若干通孔22,供冷区20和冷凝区21通过通孔22连通;冷凝区21一侧的上部开设有散热口23,供冷区20一侧的底部开设有第一进风口,进风口通过冷空气输送管依次连通有第二风机24和压缩机25;通过带网孔的挡板40使供冷区20内的冷空气在冷凝区21内上下布冷均匀,有助于充分冷凝。

25.短清洗管5的底端设置有连接件26,连接件26的外表面设置有外螺纹;支撑板3上开设有若干圆孔27,圆孔27的内壁设置有与连接件26相配合的内螺纹,短清洗管5与圆孔27

螺纹连接。需要洗多少便可安装多少短清洗管5,且可根据待清洗的玻璃器皿管径大小选择不同管径大小的短清洗管5;若干圆孔27以支撑板3的轴心为圆心环绕设置。

26.酸蒸清洗器的顶部连通有排气管28,排气管28上设置有自动泄压阀29,达到一定压力时开启,以避免清洗腔1内因酸蒸汽压力太大而爆裂;排气管28的末端连通有酸蒸汽回收装置30,酸蒸汽回收装置30的方式包括冷凝、酸碱中和和活性炭吸附。

27.电热板8的表面设置有聚四氟乙烯涂层。聚四氟乙烯具有较好的耐腐蚀性、耐酸碱,对电热板8起保护作用。

28.第一支管38、第二支管39、第一高压水泵12的进水管、热空气输送管11和冷空气输送管上均设置有电动单向调速阀31,可对引流的流速和流量进行控制。

29.还包括控制器,控制器内设置有定时模块,定时模块、第一风机18、第二风机24、加热器19、电热板8、电动单向调速阀31、第一高压水泵12、第二高压水泵13、高效过滤器17、压缩机25分别与控制器电连接。

30.酸蒸汽发生腔2内设置有温度传感器32和液位传感器33,温度传感器32和液位传感器33分别与控制器通讯连接。可全自动加酸:酸液位过低时,液位传感器33将信号传送至控制器,由控制器自动开启第一高压水泵12和对应的电动单向调速阀31;当液位传感器33感应到酸液位到达最高液位/目标液位时,将信号传送至控制器,由控制器自动关闭第一高压水泵12和对应的电动单向调速阀31,并开启电热板8进行加热。可智能控温,过温保护:当温度传感器32感应到温度过高时,将信号传送至控制器,由控制器关闭电热板8,以停止对酸液进行加热;当温度传感器32感应到温度过低时,将信号传送至控制器,由控制器开启电热板8,以对酸液进行加热。

31.清洗腔1的底部开设有排液孔34,清洗腔1与酸蒸汽发生腔2之间通过排液孔34连通;酸蒸汽发生腔2的底部连通有排污管35,排污管35上设置有电动排污阀36,电动排污阀36与控制器电连接。

32.酸蒸清洗器及冷凝仓的上方均设置有旋盖37,供放入和拿出玻璃器皿用。

33.使用上述玻璃器皿全自动酸清洗装置对玻璃器皿进行清洗,方法为,在控制器的控制下,自动进行如下操作步骤:(1)纯水喷淋:纯水经由第二高压水泵13的压力作用,从纯水瓶15中输送至长清洗管4内,经长清洗管4上方的螺旋喷头7对玻璃器皿内壁进行多角度高压喷射,以冲去玻璃器皿内壁上的水溶性物质及粘附的灰尘;(2)酸蒸汽循环清洗:酸液经由第一高压水泵12的压力作用,从储酸瓶14中输送至酸蒸汽发生腔2中,由电热板8加热酸蒸汽发生腔2中的酸液,得到的酸蒸汽由支撑板上的圆孔27进入短清洗管5和长清洗管4的空隙,并经短清洗管5的排气孔6及顶部开口排出,熏蒸至玻璃器皿内壁;部分酸蒸汽从玻璃器皿的开口流出,并弥漫至清洗腔1内,与冷凝区20中的冷空气换热后冷凝回流至酸蒸汽发生腔2内,在酸蒸汽发生腔2内再次被加热;如此循环清洗,以去除玻璃器皿内外壁金属离子的吸附力;(3)超纯水喷淋:超纯水经由第二高压水泵13的压力作用,从超纯水瓶16中输送至长清洗管4内,经长清洗管4上方的螺旋喷头7对玻璃器皿内壁进行多角度高压喷射,以冲去玻璃器皿内壁上的无吸附力的金属离子及残留酸液;(4)热空气干燥:将加热器19产生的热空气在第一风机18的作用下传输至酸蒸汽

发生腔2,并由支撑板上的圆孔27进入短清洗管5和长清洗管4的空隙,由短清洗管5的排气孔6及顶部开口排出,喷射至玻璃器皿内壁,同时一部分热空气从玻璃器皿的开口流出至清洗腔1内,通过热空气烘干玻璃器皿内外壁。

34.使用时,首先将储酸瓶、纯水瓶和超纯水瓶分别装入酸液、纯水和超纯水。将需要清洗的玻璃器皿放入清洗架的清洗管上,通过控制器上的控制面板设定纯水冲洗、酸蒸清洗、超纯水冲洗、烘干四个步骤分别所需的时间,同时设定酸蒸清洗时电热板的目标温度、烘干时加热器目标温度以及酸液的目标液位高度,按“启动”即可实现自动清洗,具体步骤如下:(1)纯水冲洗:由控制器开启第一支管上的电动单向调速阀、第二高压水泵和电动排污阀,在第二高压水泵的作用下,纯水瓶中的纯水经水输送管输送至长清洗管内,经长清洗管上方的螺旋喷头对玻璃器皿进行多角度高压喷射,从而冲去玻璃器皿上的水溶性物质及表面粘附的灰尘。冲洗后的污水经清洗腔底部的排液孔排入酸蒸汽发生腔内,由酸蒸汽发生腔底部的排污管排出。冲洗时间一到,由控制器关闭第一支管上的电动单向调速阀和第二高压水泵。当液位传感器感应到酸蒸汽发生腔的液位降低至0时,将信息传送至控制器,由控制器关闭电动排污阀。

35.(2)酸蒸清洗:由控制器开启第一高压水泵和酸液输送管上的电动单向调速阀,在第一高压水泵的作用下,储酸瓶中的酸液经酸液输送管输送至酸蒸汽发生腔,当液位感应器感应到酸液到达目标液位高度时,将信号传送至控制器,由控制器关闭第一高压水泵和酸液输送管上的电动单向调速阀,同时控制器开启电热板、压缩机、第二风机、冷空气输送管上的电动单向调速阀。通过压缩机产生冷空气,冷空气经第二风机的输送作用,从供冷区进入冷凝区内,与酸蒸汽发生腔中的酸蒸汽换热,冷空气吸热后变成热空气上升,从散热口排出。酸蒸汽发生腔内的酸液,由电热板加热后产生酸蒸汽,并由支撑板上的圆孔进入短清洗管和长清洗管的空隙,再由短清洗管的排气孔及顶部开口排出,熏蒸至待清洗的玻璃器皿内壁上。酸蒸汽接触玻璃器皿内壁后,一部分冷凝流回流至清洗腔底部,其他未冷凝的酸蒸汽从玻璃器皿的开口流出,并弥漫至整个清洗腔内,进而熏蒸玻璃器皿外壁,酸蒸汽与冷凝区中的冷空气换热后冷凝流至清洗腔底部,由清洗腔底部的排液孔排入酸蒸汽发生腔内,在酸蒸汽发生腔内再次被加热。整个过程在电热板和冷凝仓的作用下不断蒸发、冷凝、回流,持续、循环清洗。当酸蒸清洗时间一到,先由控制器关闭电热板,当温度传感器感应到酸蒸汽发生腔内的温度冷却至一定温度时,将信号传送至控制器,由控制器开启电动排污阀,将冷却的酸液从排污管中排出。同时,由控制器关闭压缩机、第二风机、冷空气输送管上的电动单向调速阀。当液位传感器感应到酸蒸汽发生腔的液位降低至0时,将信息传送至控制器,由控制器关闭电动排污阀。

36.(3)超纯水冲洗:由控制器开启第二支管上的电动单向调速阀和第二高压水泵,在第二高压水泵的作用下,超纯水瓶中的超纯水经水输送管输送至长清洗管内,经长清洗管上方的螺旋喷头对玻璃器皿内壁进行多角度高压喷射,冲洗后的水由玻璃器皿开口流入清洗腔内,从而可用超纯水冲洗去无吸附力的金属离子和残留的酸液。冲洗时间一到,由控制器关闭第二支管上的电动单向调速阀和第二高压水泵,并由控制器开启电动排污阀,冲洗后的污水经清洗腔底部的排液孔排入酸蒸汽发生腔内,由酸蒸汽发生腔底部的排污管排出。当液位传感器感应到液位降低至0时,将信息传送至控制器,由控制器关闭电动排污阀。

为确保清洗干净,上述操作可重复进行3次。

37.(4)烘干:由控制器开启第一风机、加热器、高效过滤器和热空气输送管上的电动单向调速阀,通过第一风机的作用,将加热器产生的热空气通过热空气输送管传送至酸蒸汽发生腔,再由支撑板上的圆孔进入短清洗管和长清洗管的空隙,由短清洗管的排气孔及顶部开口排出,接触待清洗的玻璃器皿,使玻璃器皿的内壁在热空气的作用下烘干,同时一部分热空气从玻璃器皿的口径流出至清洗腔内,从而可烘干玻璃器皿的外壁。带水汽的空气在自动泄压阀的作用下最终经排气管自动排出。烘干时间一到,由控制器关闭第一风机、加热器、高效过滤器和热空气输送管上的电动单向调速阀。烘干后玻璃器皿,可满足痕量检测的要求。

38.当仅需要操作上述的某一步骤时,亦可通过调整某一步骤的参数,使控制器单独控制某一步骤的运行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。