1.本实用新型涉及医药中间体生产技术领域,尤其涉及一种医药中间体生产用化学反应罐。

背景技术:

2.反应罐广泛的应用于化工、医药、矿业、农业等领域,反应罐的结构和效率是生产的关键环节,现有的化工、医药中间体生产所用的化学反应罐存在以下缺陷,由于搅拌机构只设有一个,并且搅拌叶只设有一组,所以混合后的原料经搅拌后还是不够均匀,从而使化学反应不够充分,大大影响了产品的质量,而且装置在使用时温度比较难控制,搅拌时内部温度损失较快,很难保证反应温度的恒定,因此,需要一种医药中间体生产用化学反应罐解决上述问题。

技术实现要素:

3.本实用新型旨在解决现有技术的不足,而提供一种医药中间体生产用化学反应罐。

4.本实用新型为实现上述目的,采用以下技术方案:

5.一种医药中间体生产用化学反应罐,包括釜体,所述釜体外壁设有两用于支撑的支撑腿,所述釜体右侧壁设有用于进料的进料管,所述釜体下部设有用于排料的排料管;

6.齿板,空心所述齿板插接于釜体内,且位于进料管上方,所述釜体内顶壁和内底壁通过轴承一转动连接有中空的转杆,所述转杆上设有用于搅拌的叶片一,且叶片一位于齿板下方,所述叶片一内填充有导热油;

7.顶板,所述顶板设于转杆上,且位于齿板上方,所述顶板下部两侧通过轴承二转动连接有圆杆,所述圆杆上设有多个用于搅拌的叶片二,且叶片二位于齿板下方,所述圆杆上设有与齿板啮合相连的齿轮,且齿轮位于齿板内;

8.进气管,所述进气管设于釜体下端中部,且与转杆内腔相连通,用于输送气体;

9.驱动机构,所述驱动机构设于釜体上部,用于驱动转杆和圆杆旋转。

10.优选的,所述驱动机构包括壳体、链轮一、电机、链轮二和链条,所述壳体设于釜体上部,所述转杆顶端贯穿壳体,且外壁设有链轮一,所述链轮一位于壳体内,所述电机可拆卸的设于壳体内底壁,所述电机的输出端设有链轮二,所述链轮一和链轮二的外壁配合连接有链条。

11.优选的,所述链轮一的直径长度小于链轮二。

12.优选的,所述叶片一按顺时针每隔60度分布在转杆的外壁。

13.优选的,多个所述叶片二从上至下间隙排列在圆杆上。

14.本实用新型的有益效果是:

15.通过电机促使链轮一带动转杆、叶片一和叶片二旋转,通过叶片一对原料进行初步的搅拌混合,通过叶片二对原料起到二次搅拌作用,通过齿板促使齿轮带动圆杆和叶片

二自转,顶板带动圆杆和叶片二做圆周旋转运动的同时齿轮带动圆杆和叶片二自转,提高对原料搅拌混合的效率,通过叶片一和叶片二对原料进行充分的搅拌混合,将热气通过进气管输送进转杆内,通过导热油将转杆外壁上的热量快速的传递至叶片一上,通过转杆和叶片一对原料的内部进行加热,该装置结构简单,操控使用方便,可有效快速的对原料进行充分的搅拌混合,搅拌效率更高,混合更均匀,通过内部对原料在搅拌的同时进行加热,提高原料升温的效率,受热更均匀,提高生产的质量,更符合实际的使用需求。

附图说明

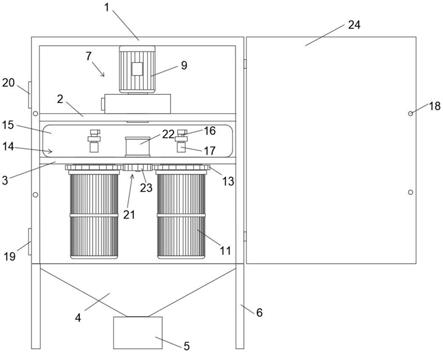

16.图1为本实用新型的主视图;

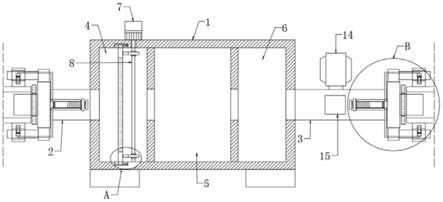

17.图2为本实用新型的壳体剖视图;

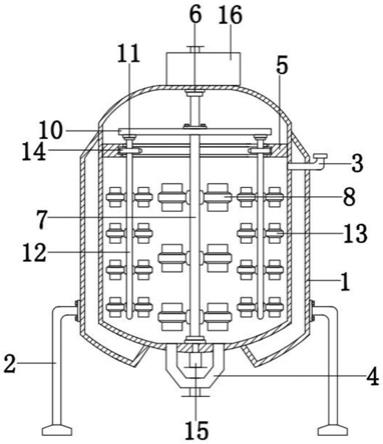

18.图3为本实用新型的齿板俯视剖视图。

19.图中:1、釜体,2、支撑腿,3、进料管,4、排料管,5、齿板,6、轴承一,7、转杆,8、叶片一,9、导热油,10、顶板,11、轴承二,12、圆杆,13、叶片二,14、齿轮,15、进气管,16、壳体,17、链轮一,18、电机,19、链轮二,20、链条。

20.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步说明:

22.如图1—3所示,一种医药中间体生产用化学反应罐,包括釜体1,釜体1外壁设有两用于支撑的支撑腿2,釜体1右侧壁设有用于进料的进料管3,釜体1下部设有用于排料的排料管4;齿板5,空心齿板5插接于釜体1内,且位于进料管3上方,釜体1内顶壁和内底壁通过轴承一6转动连接有中空的转杆7,转杆7上设有用于搅拌的叶片一8,且叶片一8位于齿板5下方,叶片一8内填充有导热油9;顶板10,顶板10设于转杆7上,且位于齿板5上方,顶板10下部两侧通过轴承二11转动连接有圆杆12,圆杆12上设有多个用于搅拌的叶片二13,且叶片二13位于齿板5下方,圆杆12上设有与齿板5啮合相连的齿轮14,且齿轮14位于齿板5内;进气管15,进气管15设于釜体1下端中部,且与转杆7内腔相连通,用于输送气体;驱动机构,驱动机构设于釜体1上部,用于驱动转杆7和圆杆12旋转。

23.优选的,驱动机构包括壳体16、链轮一17、电机18、链轮二19和链条20,壳体16设于釜体1上部,转杆7顶端贯穿壳体16,且外壁设有链轮一17,链轮一17位于壳体16内,电机18可拆卸的设于壳体16内底壁,电机18的输出端设有链轮二19,链轮一17和链轮二19的外壁配合连接有链条20。

24.优选的,链轮一17的直径长度小于链轮二19。

25.优选的,叶片一8按顺时针每隔60度分布在转杆7的外壁。

26.优选的,多个叶片二13从上至下间隙排列在圆杆12上。

27.本实用新型使用时,将原料通过进料管3注入进釜体1内,通过电机18促使链轮二19旋转,通过链轮二19促使链条20带动链轮一17、转杆7、叶片一8和顶板10旋转,通过叶片一8对原料进行初步的搅拌混合,同时顶板10带动轴承二11、圆杆12、叶片二13和齿轮14做圆周旋转运动,通过叶片二13对原料起到二次搅拌作用,通过齿轮14和齿板5啮合相连的关系,促使齿轮14带动圆杆12和叶片二13自转,顶板10带动圆杆12和叶片二13做圆周旋转运

动的同时齿轮14带动圆杆12和叶片二13自转,提高对原料搅拌混合的效率,通过叶片一8和叶片二13对原料进行充分的搅拌混合,将热气通过进气管15输送进转杆7内,热气对转杆7进行加热,通过导热油9将转杆7外壁上的热量快速的传递至叶片一8上,通过转杆7和叶片一8对原料的内部进行加热,加热效率更高,转杆7内的热气通过顶端排出收集,完成对原料的搅拌混合和加热操作。

28.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种医药中间体生产用化学反应罐,其特征在于:包括釜体(1),所述釜体(1)外壁设有两用于支撑的支撑腿(2),所述釜体(1)右侧壁设有用于进料的进料管(3),所述釜体(1)下部设有用于排料的排料管(4);齿板(5),空心所述齿板(5)插接于釜体(1)内,且位于进料管(3)上方,所述釜体(1)内顶壁和内底壁通过轴承一(6)转动连接有中空的转杆(7),所述转杆(7)上设有用于搅拌的叶片一(8),且叶片一(8)位于齿板(5)下方,所述叶片一(8)内填充有导热油(9);顶板(10),所述顶板(10)设于转杆(7)上,且位于齿板(5)上方,所述顶板(10)下部两侧通过轴承二(11)转动连接有圆杆(12),所述圆杆(12)上设有多个用于搅拌的叶片二(13),且叶片二(13)位于齿板(5)下方,所述圆杆(12)上设有与齿板(5)啮合相连的齿轮(14),且齿轮(14)位于齿板(5)内;进气管(15),所述进气管(15)设于釜体(1)下端中部,且与转杆(7)内腔相连通,用于输送气体;驱动机构,所述驱动机构设于釜体(1)上部,用于驱动叶片一转杆(7)和圆杆(12)旋转。2.根据权利要求1所述的一种医药中间体生产用化学反应罐,其特征在于:所述驱动机构包括壳体(16)、链轮一(17)、电机(18)、链轮二(19)和链条(20),所述壳体(16)设于釜体(1)上部,所述转杆(7)顶端贯穿壳体(16),且外壁设有链轮一(17),所述链轮一(17)位于壳体(16)内,所述电机(18)可拆卸的设于壳体(16)内底壁,所述电机(18)的输出端设有链轮二(19),所述链轮一(17)和链轮二(19)的外壁配合连接有链条(20)。3.根据权利要求2所述的一种医药中间体生产用化学反应罐,其特征在于:所述链轮一(17)的直径长度小于链轮二(19)。4.根据权利要求1所述的一种医药中间体生产用化学反应罐,其特征在于:所述叶片一(8)按顺时针每隔60度分布在转杆(7)的外壁。5.根据权利要求1所述的一种医药中间体生产用化学反应罐,其特征在于:多个所述叶片二(13)从上至下间隙排列在圆杆(12)上。

技术总结

本实用新型是一种医药中间体生产用化学反应罐,包括釜体,所述釜体外壁设有两用于支撑的支撑腿,所述釜体右侧壁设有用于进料的进料管,所述釜体下部设有用于排料的排料管;齿板,空心所述齿板插接于釜体内,且位于进料管上方,所述釜体内顶壁和内底壁通过轴承一转动连接有中空的转杆,所述转杆上设有用于搅拌的叶片一,且叶片一位于齿板下方,所述叶片一内填充有导热油;顶板,所述顶板设于转杆上,且位于齿板上方,所述顶板下部两侧通过轴承二转动连接有圆杆,所述圆杆上设有多个用于搅拌的叶片二。该装置可有效快速的对原料进行充分的搅拌混合,通过内部对原料在搅拌的同时进行加热,提高原料升温的效率,更符合实际的使用需求。求。求。

技术研发人员:李宏 王丽媛

受保护的技术使用者:利安隆博华(天津)医药化学有限公司

技术研发日:2020.12.29

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。