1.本发明涉及气体供应技术领域,特别涉及一种氢气供给系统及氢气供给方法。

背景技术:

2.氢能既可提供能源,又可以满足资源、环境、可持续发展要求,是目前最为理想的能量载体。

3.目前,氢气先在制氢工厂制备,再通过氢气长管拖车运输至加氢站,然后将氢气长管拖车与加氢站内的卸车柱连接,经压缩机的加压将氢气由长管拖车内卸载至加氢站内的储氢罐内,接着再通过加压使储氢罐内的氢气向外输送而完成供氢。但随着氢气的卸载,氢气长管拖车内的压力下降,下降至一预设值时,压缩机无法正常工作,而使得供气效率不高。

技术实现要素:

4.本发明的目的在于提供一种供气效率较高的氢气供给系统及氢气供给方法,以解决现有技术中的问题。

5.为解决上述技术问题,本发明提供一种氢气供给系统,包括:并联设置的多个供气装置,各所述供气装置均包括并联设置的多个储瓶;供压装置,包括:储存箱,用于储存液压介质;液位检测设备,对应所述储存箱设置,用于检测所述储存箱内液压介质的实时液位;切换单元,包括并联设置的多个介质注入通道、并联设置的多个介质返回通道以及控制阀组件,所述控制阀组件用于控制多个所述介质注入通道的通断和多个所述介质返回通道的通断;所述控制阀组件与所述液位检测设备电连接,多个所述介质注入通道与多个所述供气装置对应设置,且所述介质注入通道连接于所述储存箱与对应的所述供气装置之间,而使所述储存箱内的液压介质能够注入对应的所述供气装置的储瓶内;多个所述介质返回通道与多个所述供气装置对应设置,且所述介质返回通道连接于所述储存箱与对应的所述供气装置之间,而使所述液压介质能够由对应的所述供气装置的储瓶内返回所述储存箱内。

6.在其中一实施方式中,各所述储瓶均倾斜设置。

7.在其中一实施方式中,各所述储瓶与水平面之间的夹角为5

°

~30

°

。

8.在其中一实施方式中,所述供气装置还包括对应各所述储瓶设置的液位监测设备,所述液位监测设备设置于所述储瓶的顶部,且所述液位监测设备与所述控制阀组件电连接。

9.在其中一实施方式中,各所述储瓶均包括瓶体及设置于所述瓶体底端的进口管路和设置于所述瓶体顶端的出口管路;各所述进口管路均与对应的所述介质注入通道及对应的所述介质返回通道连接,所述进口管路的一端伸入所述瓶体内,所述进口管路位于所述瓶体内的部分弯曲向下,并与所述瓶体的内壁具有间隔;各所述出口管路均与外界连通,而向外提供氢气,所述出口管路的一端伸入所述瓶体内,且所述出口管路位于所述瓶体内的部分弯曲向上,并与所述瓶体的内壁具有间隔。

10.在其中一实施方式中,各所述进口管路上还设有通断控制阀,所述通断控制阀位于所述瓶体外;各所述出口管路上还设有出口控制阀,所述出口控制阀位于所述瓶体外。

11.在其中一实施方式中,所述液压介质的粘度值为15~100cst,倾点值小于-30℃。

12.在其中一实施方式中,所述液压介质包括水溶液、离子液体或合成矿物油。

13.在其中一实施方式中,所述储存箱的顶部设有呼吸管路及设置于所述呼吸管路上的空气过滤器和介质捕集器,所述空气过滤器设置于所述呼吸管的末端,所述介质捕集器靠近所述储存箱;所述储存箱的侧面设置有过滤分离设备和用于控制所述液压介质温度的温度控制设备。

14.在其中一实施方式中,所述供压装置通过一供压总管与多个所述介质注入通道连接,所述供压总管与所述储存箱的底部连通,所述供压装置的输送泵位于所述供压总管上;所述供压总管上还设有位于所述输送泵与所述储存箱之间的介质过滤器。

15.在其中一实施方式中,所述供压总管上还设有一位于所述输送泵下游的溢流安全阀,该溢流安全阀与所述储存箱之间连接有回流管路。

16.在其中一实施方式中,所述供压装置通过一返回总管与多个所述介质返回通道连接,所述返回总管与所述储存箱的顶部连通,所述返回总管上依次设有氢气控制阀和减压装置,所述储存箱顶部还设有氢气检测器,所述氢气检测器与所述氢气控制阀电连接。

17.在其中一实施方式中,所述氢气供给系统还包括设置于所述供气装置下游的分离装置,所述分离装置用于分离所述氢气与所述液压介质。

18.在其中一实施方式中,所述分离装置包括用于分离出所述氢气的分离器和设置于所述分离器下游的切断阀。

19.在其中一实施方式中,所述分离装置还包括设置于所述分离器与所述切断阀之间的氢气过滤器。

20.在其中一实施方式中,所述氢气供给系统还包括设置于所述分离装置下游的增压装置。

21.本发明还提供一种氢气供给方法,包括以下步骤:

22.提供一供压装置和多个并联设置的供气装置,各所述供气装置包括并联设置的多个储瓶;

23.依据预设的供气顺序控制其中一所述供气装置的储瓶与所述供压装置连通而向所述储瓶注入所述供压装置内的液压介质,进而向外提供氢气;

24.检测所述供压装置内液压介质的实时液位值;在实时液位值达到液位预设值时,控制待供气的供气装置的其中一储瓶与所述供压装置连通而向该储瓶注入所述液压介质;

25.控制上一供气的所述储瓶内的液压介质返回所述供压装置的储存箱内。

26.在其中一实施方式中,所述依据预设的供气顺序控制其中一所述供气装置的储瓶与所述供压装置连通而向所述储瓶注入所述液压介质,进而向外提供氢气的步骤中还包括:

27.将所述储瓶所输出的物质进行分离得到氢气,再向外提供所述氢气。

28.由上述技术方案可知,本发明的优点和积极效果在于:

29.本发明的氢气供给系统包括供压装置及并联设置的多个供气装置。通过供压装置将液压介质注入供气装置的储瓶内,而将储瓶内的氢气推出,实现氢气的供给。在氢气供给

过程中,该储瓶内的压力始终保持稳定,使得储瓶的排气量保持稳定,避免了氢气的供气量受压力下降而下降的现象,提高了氢气的供给效率,降低了能耗。且储瓶内氢气的排气量始终保持稳定,而提高储瓶中氢气的卸载效率,进而缩短了储瓶的停留时间,提高了储瓶的运输效率。

30.相较于相关技术中采用压缩机进行供气的氢气供给系统,该氢气供给系统结构简单,设备数量较少,可快速安装就位,无需特殊土建工程。

31.本发明的氢气供给方法通过控制各供气装置交替与储存箱连通而向各供气装置的储瓶内注入液压介质,进而向外供给氢气。该氢气供给方法将储瓶内的氢气在不降低储瓶压力的情况下,以相等的压力恒流量推出,使氢气向外的输出量持续稳定,相较于相关技术中采用压缩机加大储瓶压力进行供给而言,避免了随着压缩机压力的下降导致氢气输出量下降的现象,进而提高了氢气的输出效率。

附图说明

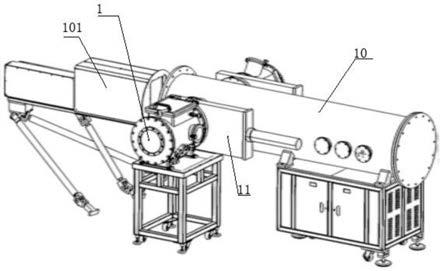

32.图1是本发明氢气供给系统其中一实施例的结构示意图;

33.图2是本发明图1中供气装置的结构示意图;

34.图3是本发明图1中供压装置的部分结构示意图。

35.附图标记说明如下:

36.1、氢气供给系统;111、第一储瓶;1111、第一瓶体;1112、第一进口管路;1113、第一通断控制阀;1114、第一根部阀;1115、第一出口管路;1116、第一出气控制阀;1117、第一液位监测设备;112、第二储瓶;113、第三储瓶;1131、第三瓶体;1132、第三进口管路;1133、第三通断控制阀;1134、第三根部阀;1135、第三出口管路;1136、第三出气控制阀;1137、第三液位监测设备;114、第四储瓶;1211、储存箱;1212、液位检测设备;1213、输送泵;1214、介质过滤器;1215、第一介质注入通道;1216、第一注入控制阀;1217、第二介质注入通道;1218、第二注入控制阀;1219、第一介质返回通道;1220、第一返回控制阀;1221、第二介质返回通道;1222、第二返回控制阀;1223、溢流安全阀;1224、回流管路;1225、氢气控制阀;1226、减压装设备;1227、氢气检测器;1228、空气过滤器;1229、介质捕集器;1230、过滤分离设备;1231、温度控制设备;13、分离装置;131、分离器;1331、排污阀;1332、安全阀;132、切断阀;133、氢气过滤器;14、氢气加注机。

具体实施方式

37.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

38.为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

39.本发明提供一种氢气供给系统1,该氢气供气系统为氢气动力车提供氢气。

40.参阅图1,本实施例中的氢气供给系统1包括供压装置、并联设置的多个供气装置、分离装置13、氢气加注机14和控制装置。通过将供压装置内储存的液压介质注入供气装置内,而使供气装置内的氢气在不降低供气装置内压力的情况下向外输送,保证了氢气的恒

流量输出,提高了氢气的供给效率。

41.以下具体说明该氢气供给系统1。

42.多个供气装置并联设置。本实施例中,供气装置的数量为两个,分别为第一供气装置和第二供气装置。其他实施例中,供气装置的数量还可以为三个、四个或其他数量。以下以第一供气装置和第二供气装置为例对氢气供给系统1的供气装置进行具体说明。

43.具体地,第一供气装置包括多个储瓶和对应各储瓶设置的液位监测设备。本实施例中,第一供气装置包括两个储瓶,分别为第一储瓶111和第二储瓶112,对应的液位监测设备分别为第一液位监测设备1117和第二液位监测设备。其他实施例中,储瓶的数量还可以为三个、四个、五个或其他数量。

44.参阅图2,第一储瓶111包括第一瓶体1111、设置于第一瓶体1111底端的第一进口管路1112和设置于第一瓶体1111顶端的第一出口管路1115。其中,底端和顶端分别指沿第一瓶体1111轴线方向的两端。

45.第一瓶体1111倾斜设置,此时顶端在高度方向上高于底端。其中,在本实施例中,第一瓶体1111在氢气供给的过程中倾斜设置。在运输和保存过程中可不做要求。具体地,第一瓶体1111与水平面之间的夹角为5

°

~30

°

。本实施例中,第一瓶体1111与水平面之间的夹角可以通过固定的基础设施实现,例如倾斜的混凝土基础面,使第一瓶体1111位于该混凝土基础面上即可实现瓶体的倾斜。

46.其他实施例中,第一瓶体1111还可以通过液压举升装置实现倾斜。该液压举升装置位于第一瓶体1111的底部,通过举升实现第一瓶体1111与水平面之间的夹角。

47.具体地,第一瓶体1111的工作压力为20mpa~75mpa。

48.第一进口管路1112具有第一端和第二端。第一进口管路1112的第一端伸入瓶体内,且第一进口管路1112位于第一瓶体1111内的部分弯曲向下,而使第一进口管路1112的第一端位于第一瓶体1111内的低位,进而保证进入第一瓶体1111内的液压介质更多的返回储存箱1211内。且第一进口管路1112的第一端与第一瓶体1111的内壁具有间隔,而使第一进口管路1112与第一瓶体1111相通。

49.第一进口管路1112上还设有第一通断控制阀1113和第一根部阀1114,且第一通断控制阀1113和第一根部阀1114均位于第一瓶体1111外。第一根部阀1114靠近瓶体设置。

50.第一通断控制阀1113相对于第一根部阀1114远离第一瓶体1111,液压介质在第一通断控制阀1113内可以双向流动,而使液压介质既能够注入第一瓶体1111内也能够由第一瓶体1111内返回储存箱1211。具体地,第一通断控制阀1113可为气动控制阀、防爆电动阀或手动阀。

51.第一通断控制阀1113和第一根部阀1114均开启时,液压介质能够通过第一进口管路1112进入第一储瓶111内;第一通断控制阀1113和第一根部阀1114均关闭,第一进口管路1112与第一储瓶111之间断开,液压介质无法进入第一储瓶111内。

52.第一出口管路1115具有第一端和第二端。第一出口管路1115的第一端伸入瓶体内,且第一出口管路1115位于第一瓶体1111内的部分弯曲向上,而使第一出口管路1115的第一端位于第一瓶体1111内的高位,进而保证基本不会有液压介质通过第一端向外输出。且第一出口管路1115的第一端与第一瓶体1111的内壁具有间隔,而使第一出口管路1115与第一瓶体1111相通。

53.第一出口管路1115的第二端与分离装置13连接,而向分离装置13输送氢气。第一出口管路1115上设有第一出气控制阀1116,以控制第一出口管路1115的通断。其中,第一出气控制阀1116为气动控制阀、防爆电动阀或手动阀。

54.第二储瓶112与第一储瓶111并联设置。具体地,第二储瓶112包括第二瓶体、第二液位监测设备、第二进口管路、第二通断控制阀、第二根部阀、第二出口管路以及第二出气控制阀。第二储瓶112的结构与第一储瓶111的结构相同,可参考第一储瓶111的描述,在此不一一赘述。

55.第二供气装置与第一供气装置并联设置。具体地,第二供气装置包括并联设置的第三储瓶113和第四储瓶114。第三储瓶113包括第三瓶体1131、第三液位监测设备1137、第三进口管路1132,第三通断控制阀1133、第三根部阀1134、第三出口管路1135以及第三出气控制阀1136。第四储瓶114包括第四瓶体、第四液位监测设备、第四进口管路、第四通断控制阀、第四根部阀、第四出口管路以及第四出气控制阀。第三储瓶113的结构以及第四储瓶114均与第一储瓶111的结构相同,可参考第一储瓶111的描述,在此不一一赘述。

56.氢气供给系统1包含四个储瓶,上述四个储瓶可通过一氢气长管拖车实现,即具体在本实施例中,氢气供给系统1的供气装置为氢气长管拖车。将氢气长管拖车停于倾斜的混凝土接触面时,实现各储瓶的倾斜。或通过液压举升装置将储瓶抬升。

57.供压装置为上述供气装置提供液压介质而将各储瓶内的氢气向外推出。具体地,供压装置包括储存箱1211、液位检测设备1212、输送泵1213、介质过滤器1214、切换单元、溢流安全阀1223、回流管路1224、氢气控制阀1225、减压设备1226、氢气检测器1227、空气过滤器1228、介质捕集器1229、过滤分离设备1230、温度控制设备1231。

58.储存箱1211内部具有储存空间,用于储存液压介质。其中,液压介质的粘度值为15~100cst,倾点值小于-30℃。具体地,液压介质为水溶液、离子液体或合成矿物油。储存箱1211内设有挡板,而将储存空间划分为多个独立的子空间。

59.液位检测设备1212对应储存箱1211设置,用于检测储存箱1211内液压介质的实时液位。具体地,液位检测设备1212设置于储存箱1211的侧面,并与储存箱1211内部连通。本实施例中,该液位检测设备1212兼顾显示和检测功能。

60.输送泵1213对应储存箱1211设置,用于将储存箱1211内的液压介质向外泵送。本实施例中,输送泵1213可为定量高压柱塞泵,此时,液压介质由供气装置中返回储存箱1211内过程中的压力能够回收利用,进而降低整个氢气供给系统1的能耗。其他实施例中,输送泵1213还可以为变量高压柱塞泵。

61.具体地,输送泵1213通过供压总管与储存箱1211内部连通。供压总管穿过储存箱1211的侧壁的底部,而实现与储存箱1211内部的底部连通。本实施例中,供压总管采用高压软管采用高压软管,并通过快装接头实现连接延长。

62.进一步地,供压总管上还设有介质过滤器1214,该介质过滤器1214位于输送泵1213与储存箱1211之间,以对进入输送泵1213的液压介质进行过滤,保证输送泵1213的使用安全。

63.供压总管上还设有溢流安全阀1223,该溢流安全阀1223位于输送泵1213的下游,且溢流安全阀1223通过回流管路1224与储存箱1211内部连通。具体地,回流管路1224与储存箱1211的顶部连通。当输送泵1213的压力过大,使泵出的液压介质量较大时,通过溢流安

全阀1223和回流管路1224将液压介质回流至储存箱1211内。

64.参阅图3,切换单元包括多个介质注入通道、多个介质返回通道和控制阀组件。

65.多个介质注入通道并联设置,并与多个供气装置对应设置。本实施例中,供气装置的数量为两个,相应的,介质注入通道的数量为两个,分别为第一介质注入通道1215和第二介质注入通道1217。其他实施例中,介质注入通道的数量随着供气装置的数量设置而相应设置。多个介质注入通道均与供压总管连接,而实现储存箱1211与各储瓶之间的连接,即第一储瓶111和第二储瓶112通过第一介质注入通道1215和供压总管实现与储存箱1211之间的连接,第三储瓶113和第四储瓶114通过第二介质注入通道1217和供压总管实现与储存箱1211之间的连接。

66.多个介质返回通道并联设置,并与多个供气装置对应设置。本实施例中,供气装置的数量为两个,相应的,介质返回通道的数量为两个,分别为第一介质返回通道1219和第二介质返回通道1221。其他实施例中,介质注入通道的数量随着供气装置的数量设置而相应设置。

67.控制阀组件用于控制多个介质注入通道的通断以及控制多个介质返回通道的通断。其中,介质注入通道与介质返回通道的数量相同。

68.具体在本实施例中,多个介质注入通道即多个注入支管路,多个介质返回通道即多个返回支管路,控制阀组件包括多个注入控制阀和多个返回控制阀。注入控制阀一一对应设置于注入支管路上,而控制注入支管路的通断,即第一介质注入通道1215上设有第一注入控制阀1216,第二介质注入通道1217上设有第二注入控制阀1218。返回控制阀一一对应设置于返回支管路上,而控制返回支管路的通断,即第一介质返回通道1219上设有第一返回控制阀1220,第二介质返回通道1221上设有第二返回控制阀1222。其中,注入控制阀和返回控制阀均可为气动阀,也可为电动阀。

69.其他实施例中,切换单元还可以是一液压多位多通换向模块。

70.多个介质返回通道通过一返回总管与储存箱1211连通,而能够将液压介质输送回储存箱1211内。即第一储瓶111和第二储瓶112通过第一介质返回通道1219和返回总管实现与储存箱1211之间的连接,第三储瓶113和第四储瓶114通过第二介质返回通道1221和返回总管实现与储存箱1211之间的连接。

71.具体地,返回总管与储存箱1211内部的顶部连通。本实施例中,返回总管采用高压软管,并通过快装接头实现连接延长。

72.返回总管上依次设有氢气控制阀1225和减压设备1226,减压设备1226靠近储存箱1211。氢气控制阀1225用于控制返回总管与储存箱1211之间的通断。

73.减压设备1226用于减小返回至储存箱1211内液压介质的压力。具体地,减压设备1226的工作范围为1mpa~75mpa。

74.氢气检测器1227对应储存箱1211的顶部设置,并与氢气控制阀1225电连接。在氢气检测器1227检测到氢气时,氢气控制阀1225关闭,切断返回总管与储存箱1211之间的连接,而使氢气无法进入储存箱1211内。其他实施例中,氢气检测器1227还可以设置于返回总管上,此时,氢气检测器1227位于氢气控制阀1225的下游,即氢气检测器1227靠近储存箱1211。

75.呼吸管设置于储存箱1211的顶部,以实现储存箱1211内压力的平衡。

76.空气过滤器1228设置于呼吸管的末端,用于过滤进入储存箱1211内的空气。

77.介质捕集器1229设置于呼吸管上,且介质捕集器1229靠近储存箱1211,用于捕集储存箱1211内的液压介质,而避免液压介质外泄。

78.过滤分离设备1230设置于储存箱1211的侧部,并与储存箱1211内部相通,而对储存箱1211内的液压介质进行过滤和分离,以除去储存箱1211内的杂质。本实施例中,过滤分离设备1230位于储存箱1211现对于输送泵1213的另一侧。

79.温度控制设备1231设置于储存箱1211的侧部,并与储存箱1211内部相通,而对储存箱1211内的液压介质进行温度调节及控制,以满足不同环境温度的需求。本实施例中,温度控制设备1231设置于过滤分离设备1230的正下方。

80.分离装置13设置于供气装置的下游,以接收供气装置所输出的氢气,并对氢气进行分离,排除储瓶内输出的液压介质。具体地,分离装置13与多个出口管路之间通过一输出管路连接。

81.具体地,分离装置13包括分离器131和设置于分离器131下游的切断阀132。分离器131的底部具有与内部相通的排污阀1331,分离器131的顶部具有与内部相通的安全阀1332。

82.进一步地,分离装置13还包括设置于分离器131与切断阀132之间的氢气过滤器133,以对分离器131所分离出的氢气进行过滤。

83.分离装置13与多个出口管路之间通过一输出管路连接。该输出管路采用高压软管,并通过快装接头实现连接延长。

84.氢气加注机14设置于分离装置13的下游,以接收分离装置13经过分离和过滤后的氢气,并向外提供氢气,进而实现氢气供给功能。

85.控制装置分别与切换单元的控制阀组件和液位检测设备1212电连接,进而实现控制阀组件与液位检测设备1212的电连接。

86.控制装置与控制阀组件电连接,控制控制阀组件的开启或关闭进而控制储存箱1211与供气装置之间的介质注入通道以及介质返回通道的连通或断开。具体在本实施例中,控制装置分别与第一注入控制阀1216、第二注入控制阀1218、第一返回控制阀1220和第二返回控制阀1222电连接,并控制上述阀的开启或关闭。

87.控制装置与液位检测设备1212电连接,接收液位检测设备1212检测的实时液位值。

88.控制装置内预设有液位预设值,该液位预设值依据储瓶的有效容积与储存箱1211的横截面积计算而得。

89.控制装置内预设有多个供气装置的供气顺序,并根据该供气顺序控制各供气装置按照供气顺序依次供气。具体地,依据该供气顺序,控制装置控制切换单元的控制阀组件连通相应的介质注入通道,而使储存箱1211内的液压介质注入相应的储瓶内。在液位检测设备1212检测到实时液位降低至液位预设值时,控制装置控制当前的介质注入通道关闭,并控制待供气的储瓶的介质注入通道开启,而使储存箱1211内的液压介质注入待供气的储瓶内。完成两支储瓶之间的介质注入切换流程。然后,控制装置控制上一供气的储瓶所对应的介质返回通道开启,而使该储瓶内的液压介质返回储存箱1211内。

90.其中,供气顺序中,多个供气装置交替供气,例如当前供气储瓶为其中一供气装置

的其中一储瓶,待供气储瓶则为另一供气装置中的其中一储瓶。依据上述规则而设定多个供气装置的供气顺序。

91.具体在本实施例中,供气顺序为:第一储瓶111、第三储瓶113、第二储瓶112和第四储瓶114。

92.进一步地,控制装置还与各储瓶对应的液位监测设备电连接,在液位监测设备监测到液压介质时,控制装置控制该储瓶的介质注入通道关闭。在液位检测设备1212所检测到的实时液位值未达到液位预设值,而液位监测设备监测到储瓶内的液压介质已经到达储瓶的高位时,通过控制装置控制介质注入通道关闭,避免因储瓶的差异而使储瓶内无剩余氢气时导致储瓶向外输出液压介质的现象。

93.该氢气供给系统1通过供压装置将液压介质注入储瓶内,而将储瓶内的氢气推出,实现氢气的供给。在氢气供给过程中,该储瓶内的压力始终保持稳定,使得储瓶的排气量保持稳定,避免了氢气的供气量受压力下降而下降的现象,提高了氢气的供给效率,降低了能耗。

94.进一步地,储瓶内氢气的排气量始终保持稳定,而提高储瓶中氢气的卸载效率,进而缩短了储瓶的停留时间,提高了储瓶的运输效率。

95.且相较于相关技术中采用压缩机进行供气的氢气供给系统1,本实施例中的氢气供给系统1结构简单,设备数量较少,可快速安装就位,无需特殊土建工程。

96.在其他实施例中,分离装置13与氢气加注机14之间还设有增压装置。该增压装置用于将小于35mpa的氢气增压至35mpa以上,已达到燃料电池所需的氢气压力。因储瓶内的氢气是恒定压力和恒定排气量,因此该增压装置的体积和功率较小。即在储瓶的工作压力小于35mpa时,通过该增压装置进行增压;在储瓶的工作压力为35mpa~70mpa时,该增压装置可选或不选。

97.本发明还提供一种氢气供给方法,采用上述氢气供给系统1,包括以下步骤:

98.s1、依据预设的供气顺序控制第一供气装置的第一储瓶111与储存箱1211连通而向第一储瓶111注入液压介质,进而向外提供氢气。

99.本实施例中,供料顺序为第一储瓶111、第三储瓶113、第二储瓶112和第四储瓶114,即第一供气装置和第二供气装置交替供气。其他实施例中,还可以是第二供气装置中的其中第三储瓶113先供气,即供气顺序可以依据需要而设置。

100.具体地,第一注入控制阀1216开启,而使第一介质注入通道1215连通,进而实现储存箱1211与第一储瓶111的连通。

101.储存箱1211内的液压介质经输送泵1213的作用,由储存箱1211泵出,经介质过滤器1214的过滤后通过输送泵1213向第一介质通道输送,再经第一进口管路1112进入第一储瓶111内。此时,第一通断控制阀1113和第一根部阀1114均开启。液压介质进入第一储瓶111后,将第一储瓶111内的氢气推出,此时,第一出气控制阀1116开启,氢气经第一出口管路1115输送至分离装置13,经分离装置13进行分离,得到分离后的氢气,再经氢气加注机14向外输送,实现氢气供给。

102.通过液压介质的注入,将第一储瓶111内的氢气在不降低第一储瓶111压力的情况下,以相等的压力恒流量推出,提高了氢气的输出效率。

103.s2、检测供压装置内液压介质的实时液位值;在实时液位值达到液位预设值时,控

制待供气的供气装置的其中一储瓶与供压装置连通而向该储瓶注入液压介质。

104.具体地,控制装置内预设有液位预设值,该液位预设值依据储瓶的有效容积与储存箱1211的横截面积计算而得。

105.本实施例中,当液位检测设备1212所检测的实时液位值达到液位预设值时,控制装置控制第一注入控制阀1216关闭,第二注入控制阀1218开启。

106.同时,将第三储瓶113的第三通断控制阀1133、第三根部阀1134以及第三出气控制阀1136开启,储存箱1211内的液压介质经第二介质通道进入第三储瓶113内,实现第一储瓶111与第三储瓶113之间的介质注入切换流程。再经第三出口管路1135输送至分离装置13,经分离装置13进行分离,得到分离后的氢气,经氢气加注机14向外输送,实现氢气供给。

107.进一步地,在液位检测设备1212所检测的实时液位值并未达到液位预设值,在第一储瓶111的第一液位检测设备1212检测到液压介质时,控制装置控制第一注入控制阀1216关闭,第二注入控制阀1218开启。

108.通过该设置,避免因储瓶的有效容积的差异而使液压介质通过第一出口管路1115向外输出的现象。

109.s3、控制上一供气的储瓶内的液压介质返回储存箱1211内。

110.具体地,控制装置控制第一储瓶111内的液压介质返回储存箱1211内。控制装置控制第一返回控制阀1220开启,第一储瓶111内的液压介质在余气压力和重力的共同作用下,经第一出口管路1115,第一返回介质通道以及减压设备1226和氢气检测器1227而返回至储存箱1211内,完成液压介质返回流程,实现液压介质的不间断连续注入后续储瓶的过程。

111.s4、依据供气顺序依次完成第一供气装置的介质注入及返回、第二供气装置的介质注入及返回过程,完成整个供气装置的供给。

112.该氢气供给方法通过控制第一供气装置和第二供气交替地与储存箱1211连通,而使储存箱1211内的液压介质注入储瓶内,将储瓶内的氢气在不降低储瓶压力的情况下,以相等的压力恒流量推出,使氢气向外的输出量持续稳定,相较于相关技术中采用压缩机加大储瓶压力进行供给而言,避免了随着压缩机压力的下降导致氢气输出量下降的现象,进而提高了氢气的输出效率。

113.其他实施例中,氢气供给系统1还可以包括三个供气装置、四个供气装置或其他数量的供气装置。控制装置11依据预设的供气顺序而控制供气装置依次与储存箱1211连通而使液压介质注入,进而向外提供氢气。在供气顺序中相邻顺序的两供气装置之间的衔接和切换可参考第一供气装置和第二供气装置,在此不一一赘述。

114.由上述技术方案可知,本发明的优点和积极效果在于:

115.本发明的氢气供给系统包括供压装置及并联设置的多个供气装置。通过供压装置将液压介质注入供气装置的储瓶内,而将储瓶内的氢气推出,实现氢气的供给。在氢气供给过程中,该储瓶内的压力始终保持稳定,使得储瓶的排气量保持稳定,避免了氢气的供气量受压力下降而下降的现象,提高了氢气的供给效率,降低了能耗。且储瓶内氢气的排气量始终保持稳定,而提高储瓶中氢气的卸载效率,进而缩短了储瓶的停留时间,提高了储瓶的运输效率。

116.相较于相关技术中采用压缩机进行供气的氢气供给系统,该氢气供给系统结构简单,设备数量较少,可快速安装就位,无需特殊土建工程。

117.本发明的氢气供给方法通过控制各供气装置交替与储存箱连通而向各供气装置的储瓶内注入液压介质,进而向外供给氢气。该氢气供给方法将储瓶内的氢气在不降低储瓶压力的情况下,以相等的压力恒流量推出,使氢气向外的输出量持续稳定,相较于相关技术中采用压缩机加大储瓶压力进行供给而言,避免了随着压缩机压力的下降导致氢气输出量下降的现象,进而提高了氢气的输出效率。

118.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。