1.本发明涉及一种椭圆管的制造方法,尤其是一种高精度椭圆变径管的制造方法。

背景技术:

2.随着核电技术发展,目前核电新型堆研发领域,正是全面展开,改进升级的关键时期。小型化、多用途、模块化是未来核电和特殊领域用核设备的发展趋势,特殊堆型以其实用性较强的优势,应用前景广阔。特殊堆型需要大量的椭圆变径管作为内套管,如图2至图5所示,椭圆变径管的性能和形状要求特殊,且作为内套管其直线度、变形段的尺寸精度和形状位置精度以及表面质量都有很高要求,性能上抗拉强度和屈服强度要求较高。如何实现椭圆变径管的加工是需要攻克的难题。

技术实现要素:

3.为解决上述问题,本发明提供一种既能保证椭圆变径管的形位公差和尺寸,同时结构强度能满足要求的一种高精度椭圆变径管的制造方法,具体技术方案为:

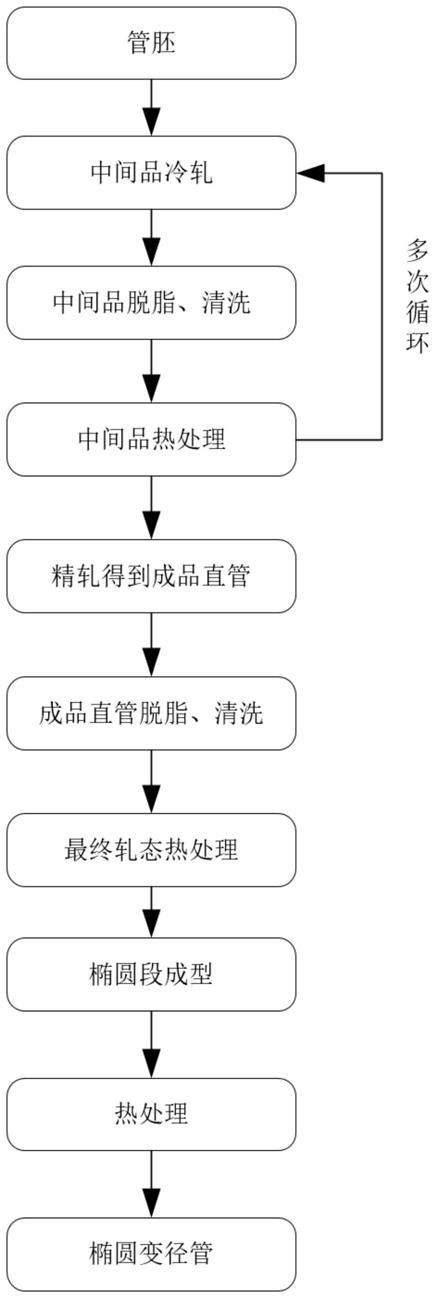

4.一种高精度椭圆变径管的制造方法,包括以下步骤:

5.s10、将管坯经过多道次中间品冷轧后轧至半成品管,每道次轧制的变形量为50%~70%;每次冷轧后的中间品均脱脂、清洗,并在保温温度为1040℃~1100℃下进行中间品热处理;

6.s20、将半成品管精轧得到成品直管,轧制变形量为35%~40%;

7.s30、将成品直管进行内外脱脂、清洗,并将成品直管内外表面擦拭干净;

8.s40、将成品直管进行最终轧态热处理,热处理温度在1080℃~1120℃;

9.s50、将成品直管进行椭圆段成型,椭圆段成型时对成品直管进行旋转和进给,并通过模具挤压出多个椭圆段,形成多个不同角度交替分布的椭圆段,得到椭圆变径管;

10.s60、将椭圆变径管进行热处理,热处理温度为800℃~900℃,保温时间15~30min。

11.优选的,所述步骤s40中热处理时进行还原气氛保护,并使成品管的抗拉强度≥520mpa。

12.优选的,所述步骤s60中热处理时在保护气氛下进行,并使椭圆变径管的屈服强度为200~280mpa。

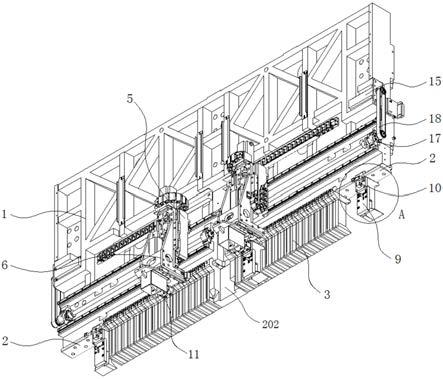

13.进一步的,所述步骤s50中所述椭圆段与所述成品直管之间圆弧过渡。

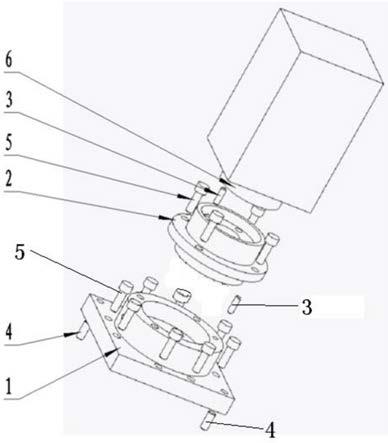

14.优选的,所述步骤s50中所述椭圆段成型通过变径管制造装置制造,所述变径管制作装置包括:机架;成型架,所述成型架安装在所述机架的一端;液压缸,所述液压缸安装在所述成型架的顶部;模具,所述模具安装在所述成型架内,且与所述液压缸连接,在成品直管上成型椭圆段;进给装置,所述进给装置安装在所述机架的另一端;旋转装置,所述旋转装置安装在所述进给装置上;及自定心卡盘,所述自定心卡盘安装在所述旋转装置上,夹紧成品直管。

15.优选的,所述模具包括:模套,所述模套固定在所述成型架上,所述模套上设有模具槽和进料孔,所述进料孔与所述模具槽相通;下模板,所述下模板安装在所述成型架上,且位于所述模具槽的底部,所述下模板的顶部设有下成型槽;上模板,所述上模板安装在所述液压缸上,且活动插在所述模具槽内,所述上模板还位于所述下模板的上方,所述上模板的底部设有上成型槽,所述上成型槽与所述下成型槽结构相同,均包括椭圆槽和过渡槽,所述过渡槽位于所述椭圆槽的两侧。

16.进一步的,所述进给装置包括:进给电机,所述进给电机安装在所述机架上;及直线模组,所述直线模组安装在所述机架上,且与所述进给电机连接,所述旋转装置安装在所述直线模组的滑台上。

17.其中,所述旋转装置包括:旋转电机,所述旋转电机安装在所述进给装置上,所述自定心卡盘安装在所述旋转电机上。

18.与现有技术相比本发明具有以下有益效果:

19.本发明提供的一种高精度椭圆变径管的制造方法生产效率高、调整灵活,同时能保证产品性能、外径壁厚尺寸、直线度、变形段的尺寸精度和形状位置精度以及表面质量。

附图说明

20.图1是一种高精度椭圆变径管的制造方法的流程图;

21.图2是椭圆变径管的正视图;

22.图3是沿图2中a

‑

a线的放大剖视图;

23.图4是沿图2中b

‑

b线的放大剖视图;

24.图5是椭圆变径管放大侧视图;

25.图6是变径管制造装置的结构示意图;

26.图7是模具的结构示意图;

27.图8是沿与模具轴线垂直的剖视图;

28.图9是沿模具的轴线的剖视图;

29.图10是上模板的正视图。

具体实施方式

30.现结合附图对本发明作进一步说明。

31.如图1至图10所示,一种高精度椭圆变径管的制造方法,包括以下步骤:

32.s10、将外径φ65~90mm的管坯经过多道次中间品冷轧后轧至外径φ10~12mm的半成品,每道次轧制的变形量为50%~70%;每次冷轧后的中间品均脱脂、清洗,并在保温温度为1040℃~1100℃下进行中间品热处理;

33.s20、将半成品管通过精密管轧机精轧成外径φ8~14mm,壁厚0.8~1.5mm的成品直管,轧制变形量在35%~40%;

34.s30、将成品直管进行内外脱脂、清洗,并将成品直管内外表面擦拭干净;

35.s40、将成品直管进行最终轧态热处理,热处理温度在1080℃~1120℃,同时进行还原气氛保护,并使成品管的抗拉强度≥520mpa;

36.s50、将成品直管高精度椭圆变径管的制造装置进行椭圆段81成型,椭圆段81成型

时对成品直管进行旋转和进给,并通过模具挤压成椭圆段81,形成多个不同角度交替分布的椭圆段81,得到椭圆变径管8,椭圆段81与成品直管之间圆弧过渡;

37.s60、将椭圆变径管8进行热处理,热处理温度为800℃~900℃,保温时间15~30min,并且在保护气氛下进行,使椭圆变径管8的屈服强度达到200~280mpa。

38.步骤s10中多道次中间品冷轧、脱脂、热处理,可以将管坯的组织和壁厚的不均匀性进行充分纠正,确保待成品冷轧的直管尺寸均匀,性能一致。

39.步骤s20通过精密管轧机小变形量的成品冷轧,精确控制成品直管的外径和壁厚的尺寸要求,同时确保管子内外表面的质量。

40.步骤s40中同批管材同一时间段连续进行热处理,确保管子组织性能的一致性,设定特定的热处理温度,确保椭圆变径工艺顺利实现的同时控制管材室温拉伸抗拉强度达到≥520mpa。

41.步骤s60中的热处理消除应力,确保屈服强度在200~280mpa较小区间范围内的同时,减小热处理导致的管材变形,实现无矫直状态下直线度≤1.5mm/m。

42.如图6至图10所示,变径管制造装置,包括:机架70、成型架、液压缸2、模具、进给装置、旋转装置和自定心卡盘72;成型架包括上支撑板11、下支撑板13和连接杆12,连接杆12安装在上支撑板11和下支撑板13之间,成型架的下支撑板13安装在机架70的一端;液压缸2安装在成型架的上支撑板11上;模具包括模套3、下模板5和上模板4;模套3固定在下支撑板13上,模套3上设有模具槽31和进料孔32,模具槽31竖直设置,形成长方体形的腔体,进料孔32与模具槽31相通,进料孔32沿水平方向设置;下模板5安装在下支撑板13上,且位于模具槽31的底部,下模板5的顶部设有下成型槽50;上模板4安装在液压缸2上,且活动插在模具槽31内,上模板4还位于下模板5的上方,上模板4的底部设有上成型槽40,上成型槽40与下成型槽50结构相同,均包括椭圆槽41和过渡槽42,过渡槽42位于椭圆槽41的两侧;上成型槽40与下成型槽50用于椭圆段81和过渡段的成型,上成型槽40与下成型槽50形的椭圆形的轴线与成品直管的轴线重合。

43.进给装置包括:进给电机61和直线模组,进给电机61为伺服电机,进给电机61安装在机架70顶部的一端;直线模组安装在机架70上,且与进给电机61连接,旋转装置安装在直线模组的滑台64上。直线模组包括滚珠丝杆62、丝杆螺母63、滑台64、滑块67和直线导轨66,滚珠丝杆62通过轴承座安装在机架70上,一端与进给电机61的电机轴连接,丝杆螺母63活动安装在滚珠丝杆62上,滑台64与丝杆螺母63连接,滑台64还安装在滑块67上,滑块67滑动安装在直线导轨66上,直线导轨66固定在机架70上。

44.上成型槽40和下成型槽50的椭圆槽41与过渡槽42圆滑过渡,上成型槽40和下成型槽50整体抛光,表面粗糙度≤0.8μm,上模板4与下模板5结构对称,上模板4和下模板5整体淬火处理,上成型槽40和下成型槽50的表面硬度hrc55~58。

45.旋转装置包括旋转电机71,旋转电机71为伺服电机,旋转电机71安装在进给装置上,自定心卡盘72安装在旋转电机71上,自定心卡盘72夹紧成品直管,用于带动成品直管转动。

46.工作时,成品直管一端固定在自定心卡盘72上,并插在进料孔32中,进给电机61先将成品直管沿轴线移动设定的距离,然后液压缸2启动,将成品直管的局部挤压为椭圆管,然后模具分离,进给电机61继续推动成品直管移动设定的距离,旋转电机71转动90度,再次

进行挤压成型,往复上述过程,完成所有椭圆段81的成型。

47.实施例

48.本专利是提供一种高精度椭圆变径管的制造方法,如图2至图5所示,产品为由圆管与椭圆管自然过渡,成形的椭圆管为水平椭圆与竖直椭圆间隔交替分布,具体为由圆管过渡为水平椭圆管再过渡为圆管而后又过渡为竖直椭圆管再至圆管,按上述规律成型。圆管与椭圆管过渡弧面平滑,水平椭圆管与竖直椭圆管之间间隔一定距离的圆管。如图1所示:

49.s10、将外径φ80mm的管坯奥氏体不锈钢经过四道次中间品冷轧后轧至外径φ12mm的半成品,每道次轧制的变形量在50%~65%之间。每次冷轧后都经过中间品脱脂、清洁,以及按保温温度1060℃~1080℃中间品热处理;

50.s20、通过精密管轧机将外径φ12mm的半成品管轧制成外径φ10mm,壁厚1.0mm的成品直管,轧制变形量在43%,实现成品外径公差

±

0.05mm,壁厚公差

±

0.05mm以内。

51.s30、通过成品脱脂设备将成品直管进行内外脱脂,清洗,然后再将管子内外表面擦拭干净。

52.s40、通过还原性气氛保护热处理炉清洁干净的成品直管进行最终轧态热处理,热处理温度在1100℃。

53.s5、通过一种高精度椭圆变径管的制造装置对热处理后的成品直管进行椭圆段81成型。利用模具对成品直管进行椭圆的成型,实现椭圆变径,同时对成品直管进行旋转和进给实现整体椭圆段81水平椭圆与竖直椭圆间隔交替分布的效果;

54.如图6所示,将成品直管放置于模具的下模板5上,成品直管的一端由自定心卡盘72夹紧,确认初始位置后,进给电机61通过直线模组带动成品直管移动到第一个椭圆段81处,控制液压缸2带动上模板4下压,上模板4压紧在下模板5上,上成型槽40和下成型槽50将成品直管挤压成椭圆形,挤压成型后,液压缸2带动上模板4上升,进给电机61继续通过直线模组带动成品直管向前传送设定的距离40mm后停止,旋转电机71转动,旋转电机71通过自定心卡盘72带动成品直管旋转设定的角度90

°

,液压缸2再次带动上模板4压紧在下模板5上,上成型槽40和下成型槽50将成品直管挤压成椭圆形,挤压成型后,液压缸2带动上模板4上升,再次移动旋转;重复上述过程,完成椭圆变径管8的加工。单根成品直管成形结束后取下椭圆变径管8,自定心卡盘72重新回到初始位置,进行下一轮工作,直至完成整根成品直管的椭圆段81的成型。其中钢管的旋转角度和送进距离根据产品规格设计需要设定;

55.s60、利用热处理炉将对椭圆变径管8进行消应力热处理,保温温度设定为820℃~850℃,保温时间20min,热处理完成后管子屈服强度在200~280mpa区间范围,无矫直状态下直线度≤1.5mm/m,达到最终状态高精度椭圆变径管8。

56.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明权利要求的保护范围之内。

57.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入

本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。