技术特征:

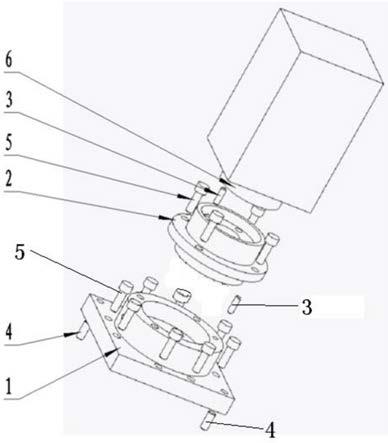

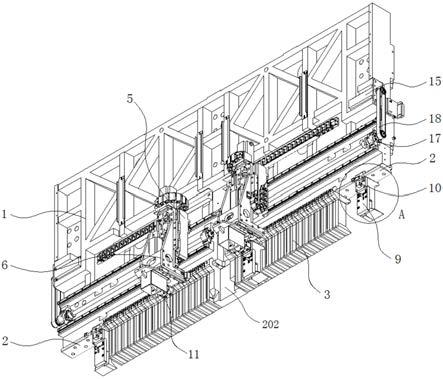

1.一种高精度椭圆变径管的制造方法,其特征在于,包括以下步骤:s10、将管坯经过多道次中间品冷轧后轧至半成品管,每道次轧制的变形量为50%~70%;每次冷轧后的中间品均脱脂、清洗,并在保温温度为1040℃~1100℃下进行中间品热处理;s20、将半成品管精轧得到成品直管,轧制变形量为35%~40%;s30、将成品直管进行内外脱脂、清洗,并将成品直管内外表面擦拭干净;s40、将成品直管进行最终轧态热处理,热处理温度在1080℃~1120℃;s50、将成品直管进行椭圆段成型,椭圆段成型时对成品直管进行旋转和进给,并通过模具挤压出多个椭圆段,形成多个不同角度交替分布的椭圆段,得到椭圆变径管;s60、将椭圆变径管进行热处理,热处理温度为800℃~900℃,保温时间15~30min。2.根据权利要求1所述的一种高精度椭圆变径管的制造方法,其特征在于,所述步骤s40中热处理时进行还原气氛保护,并使成品管的抗拉强度≥520mpa。3.根据权利要求1所述的一种高精度椭圆变径管的制造方法,其特征在于,所述步骤s60中热处理时在保护气氛下进行,并使椭圆变径管的屈服强度为200~280mpa。4.根据权利要求1所述的一种高精度椭圆变径管的制造方法,其特征在于,所述步骤s50中所述椭圆段与所述成品直管之间圆弧过渡。5.根据权利要求1所述的一种高精度椭圆变径管的制造方法,其特征在于,所述步骤s50中所述椭圆段成型通过变径管制造装置制造,所述变径管制作装置包括:机架;成型架,所述成型架安装在所述机架的一端;液压缸,所述液压缸安装在所述成型架的顶部;模具,所述模具安装在所述成型架内,且与所述液压缸连接,在成品直管上成型椭圆段;进给装置,所述进给装置安装在所述机架的另一端;旋转装置,所述旋转装置安装在所述进给装置上;及自定心卡盘,所述自定心卡盘安装在所述旋转装置上,夹紧成品直管。6.根据权利要求5所述的一种高精度椭圆变径管的制造方法,其特征在于,所述模具包括:模套,所述模套固定在所述成型架上,所述模套上设有模具槽和进料孔,所述进料孔与所述模具槽相通;下模板,所述下模板安装在所述成型架上,且位于所述模具槽的底部,所述下模板的顶部设有下成型槽;及上模板,所述上模板安装在所述液压缸上,且活动插在所述模具槽内,所述上模板还位于所述下模板的上方,所述上模板的底部设有上成型槽,所述上成型槽与所述下成型槽结构相同,均包括椭圆槽和过渡槽,所述过渡槽位于所述椭圆槽的两侧。7.根据权利要求5所述的一种高精度椭圆变径管的制造方法,其特征在于,所述进给装置包括:进给电机,所述进给电机安装在所述机架上;及直线模组,所述直线模组安装在所述机架上,且与所述进给电机连接,所述旋转装置安

装在所述直线模组的滑台上。8.根据权利要求5所述的一种高精度椭圆变径管的制造方法,其特征在于,所述旋转装置包括:旋转电机,所述旋转电机安装在所述进给装置上,所述自定心卡盘安装在所述旋转电机上。

技术总结

本发明涉及一种高精度椭圆变径管的制造方法,包括以下步骤:S10、将管坯经过多道次中间品冷轧后轧至半成品管;每次冷轧后的中间品均脱脂、清洗,并进行中间品热处理;S20、将半成品管精轧得到成品直管;S30、将成品直管进行内外脱脂、清洗,并将成品直管内外表面擦拭干净;S40、将成品直管进行最终轧态热处理;S50、将成品直管进行椭圆段成型,椭圆段成型时对成品直管进行旋转和进给,并通过模具挤压出多个椭圆段,形成多个不同角度交替分布的椭圆段,得到椭圆变径管;S60、将椭圆变径管进行热处理。该高精度椭圆变径管的制造方法生产效率高、调整灵活,同时能保证产品性能、外径壁厚尺寸、直线度、变形段的尺寸精度和形状位置精度以及表面质量。质量。质量。

技术研发人员:陈勇 杨月 曾凡博 李杰 柴飞达

受保护的技术使用者:宝银特种钢管有限公司

技术研发日:2021.08.10

技术公布日:2021/11/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。