1.本发明涉及碳纤维生产技术领域,具体为一种能够同时进行水洗上浆处理的碳纤维生产工艺。

背景技术:

2.碳纤维是指含碳量在90%以上的高强度高模量纤维,耐高温居所有化纤之首,用腈纶和粘胶纤维做原料,经高温氧化碳化而成,是制造航天航空高技术器材的优良材料,具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性外形呈纤维状、柔软、可加工成各种织物,由于其石墨微晶结构沿纤维轴择优取向,因此沿纤维轴方向有很高的强度和模量,碳纤维生产工序包括:退丝、集线、一次干燥、一次预氧化、二次预氧化、三次预氧化、低温炭化、高温炭化、一次表面处理、二次表面处理、水洗、二次干燥、上浆、三次干燥和收丝,其中水洗和上浆处理是对预制成形后碳纤维丝的重要后处理工序,水洗和上浆均是采用浸渍处理方法进行处理。

3.参考中国专利公开号为cn107385735b的用于碳纤维的水洗干燥、上浆和干燥定型的系统,干燥炉节约了占地面积,降低了用电成本,显著减少了碳纤维的毛丝量,初步拓宽了丝幅宽度,上浆后进行胶辊挤压能够保持丝幅宽度的一致性,同时保持上浆量的均匀性,浆干燥热辊定型机组大大降低了对厂房高考和空间的需求,降低了操作难度,降低了能源损耗,特别是减少了碳纤维产品的毛丝量,提高了拉伸强度,在丝幅定型方面有突出贡献,显著增加了丝幅宽度、提高了丝幅一致性

4.参考中国专利公开号为cn102767054a的一种碳纤维水洗机,通过上、下传动辊的转动,通过链条及传动机构带动上、下传动辊同步转动,延长了碳纤维的清洗时间,提高了碳纤维的清洗质量,且通过该传动机构进行带动上、下传动辊同步转动,避免由于上、下传动辊传动不同步而造成的碳纤维断裂或碳纤维混在一起,通过多个传动辊组不仅可以提高清洗效率。

5.参考中国专利公开号为cn109183310b的碳纤维上浆装置及方法,通过在上浆液在循环机构的作用下,从上浆槽内移动至溢流槽中,溢流槽内的上浆液在重力作用下沿逆流槽向下流动至上浆槽内,形成不断流动的上浆液循环。丝束与传动机构连接,在传动机构的作用下经过上浆槽后沿逆流槽向上流动,丝束移动方向与上浆液流动方向相反,上浆液在冲击力作用下能够穿过丝束表面与丝束内部的单丝接触,充分浸润丝束,丝束与上浆液的接触更充分,上浆较均匀。

6.综合分析以上参考专利,可得出以下缺陷:

7.1)现有的碳纤维生产设备只能实现对碳纤维的独立式水洗和上浆处理,不能实现将水洗和上浆处理工序结合起来同时进行处理,无法达到既方便又高效的进行碳纤维的水洗上浆处理的目的,大大降低了生产效率,增加了生产人员的工作负担,例如参考专利cn107385735b的用于碳纤维的水洗干燥、上浆和干燥定型的系统,该专利虽然将水洗、干燥和上浆三个工序结合起来,但是采用长产线设计仍然会占用较多场地空间,并且通过采用

大量滚辊来实现拓宽线幅,成本较高,不能实现采用并排设计来节省更多空间,以及采用水洗池底绕线设计来降低水洗成本,从而给人们的使用带来极大的不便。

8.2)现有的碳纤维水洗设备只能单一的实现浸渍清洗表面的电解液和粘附能力较小的杂质,例如参考专利cn102767054a的一种碳纤维水洗机,仅仅通过采用多个滚辊缠绕延长浸渍时间来提升清洗质量,清洗效果仍然不佳,不能对碳纤维表面粘附力较大的杂质进行充分的清洗,从而严重影响碳纤维的生产品质。

9.3)现有的碳纤维上浆设备上浆不均匀,纤维表面存在凝聚液滴、毛丝、浆皮杂质,虽然参考专利cn109183310b的碳纤维上浆装置及方法通过采用倾斜径流浸渍的方法,来使纤维表面浆液能够浸渍均匀,但倾斜设计仍需要克服浆液在自身重力作用下向下聚集成滴,并且浸渍后直接通过滚辊进行导向会使纤维表面刚粘附的浆液被滚辊摩擦剥离,导致上浆失败,不能实现将采用普通浸渍和竖直取线设计,来使纤维上的浆液能够在纤维表面进行数值均匀的流淌确保上浆均匀,无法达到既快速又高效的进行上浆的目的,从而对碳纤维生产企业十分不利。

技术实现要素:

10.(一)解决的技术问题

11.针对现有技术的不足,本发明提供了一种能够同时进行水洗上浆处理的碳纤维生产工艺,解决了现有的碳纤维生产设备不能实现将水洗和上浆处理工序结合起来同时进行处理,清洗效果仍然不佳,不能对碳纤维表面粘附力较大的杂质进行充分的清洗,并且上浆失效率高,不能实现将采用普通浸渍和竖直取线设计,来使纤维上的浆液能够在纤维表面进行数值均匀流淌确保上浆均匀的问题。

12.(二)技术方案

13.为实现以上目的,本发明通过以下技术方案予以实现:一种能够同时进行水洗上浆处理的碳纤维生产工艺,具体包括以下步骤:

14.s1、首先将成形的碳纤维依次进行退丝和集线处理,再通过将集线后的线束进行干燥处理;

15.s2、将步骤s1干燥完成后的碳纤维线束分别通过三次预氧化处理和两次炭化处理,然后将炭化处理后的碳纤维线束通过机加工设备进行两次表面处理;

16.s3、将步骤s2表面处理后的碳纤维线束通过水洗上浆一体化设备分别进行水洗、干燥、上浆和再干燥处理,最后通过收线设备进行收丝;

17.其中,所述步骤s3中水洗上浆一体化设备包括底板以及固定安装于底板顶部的水槽,所述水槽的内部通过隔板分隔成水洗腔室和上浆腔室,所述水槽位于上浆腔室的顶部通过螺栓固定安装有顶盖,且水槽的两侧和顶盖的顶部均固定安装有烘干机组,所述水洗腔室的内部设置有刮洗机构,且上浆腔室的内部设置有上浆机构,所述水槽的正面和两侧以及顶盖的顶部均开设有导线孔,待处理的碳纤维线束通过水槽正面的导线孔进入水洗腔室内,通过刮洗机构清洗后,通过水槽两侧的导线孔拉出经过两侧的烘干机组烘干后,再通过导线孔进入上浆腔室内通过上浆机构进行上浆处理,最后通过顶盖上的导线孔拉出进入顶盖上的烘干机组烘干处理。

18.所述刮洗机构包括通过安装架转动安装于水洗腔室内壁两侧的侧导向滑轮、通过

安装架转动连接于水洗腔室内壁底部上的若干个下导向滑轮以及固定安装于水洗腔室内壁底部上的若干个刮洗组件,碳纤维线束通过下导向滑轮进入刮洗组件刮洗,再通过侧导向滑轮拉出水洗腔室。

19.所述刮洗组件包括固定安装于水洗腔室内壁底部上的块体以及开设于块体一侧的圆孔,所述圆孔内壁的两侧均开设有弹槽,且弹槽的内部通过弹簧固定连接有弹板,所述弹板的一侧固定连接有插杆,所述插杆远离弹板的一侧贯穿圆孔并延伸至圆孔的内部,且插杆延伸至圆孔内部的外表面固定连接有弧形板,所述弧形板的设置有可拆卸刮除组件。

20.优选的,所述圆孔的数量为两个,且两个圆孔上下平行分布于块体的内部。

21.优选的,所述可拆卸刮除组件包括弹性橡胶套筒以及开设于弧形板内壁上的卡槽和楔形槽,所述卡槽和楔形槽相通,且弹性橡胶套筒外表面的两侧均通过粘合剂粘附有与弧形板相适配的滑套。

22.优选的,所述滑套的外表面开设有凹槽,且凹槽的内部通过弹簧固定连接有与卡槽和楔形槽相适配的t型卡头。

23.优选的,所述上浆机构包括通过固定件固定安装于顶盖顶部两侧的伺服电机以及固定安装于上浆腔室内壁底部上的接料盘,所述伺服电机的输出轴贯穿顶盖并延伸至顶盖的底部,且伺服电机输出轴头延伸至顶盖底部的一端通过联轴器固定连接有旋转轴。

24.优选的,所述旋转轴的底端通过轴承与上浆腔室内壁的底部转动连接,且旋转轴的外表面固定安装有绕线组件。

25.优选的,所述接料盘的顶部通过支架转动连接有两个橡胶导向滑轮,所述接料盘的顶部且位于橡胶导向滑轮的顶部通过支杆固定安装有导向筒。

26.优选的,所述接料盘的顶部且位于橡胶导向滑轮的两侧均开设有环形接料槽。

27.优选的,所述绕线组件包括固定安装于旋转轴外表面上的第一圆板和第二圆板,所述第一圆板和第二圆板之间固定连接有若干个绕线滚辊。

28.优选的,所述水槽的正面固定安装有控制机组,且控制机组上固定安装有控制面板。

29.(三)有益效果

30.本发明提供了一种能够同时进行水洗上浆处理的碳纤维生产工艺。与现有技术相比具备以下有益效果:

31.(1)、该能够同时进行水洗上浆处理的碳纤维生产工艺,其水洗上浆一体化设备包括底板以及固定安装于底板顶部的水槽,水槽的内部通过隔板分隔成水洗腔室和上浆腔室,水槽位于上浆腔室的顶部通过螺栓固定安装有顶盖,且水槽的两侧和顶盖的顶部均固定安装有烘干机组,水洗腔室的内部设置有刮洗机构,且上浆腔室的内部设置有上浆机构,水槽的正面和两侧以及顶盖的顶部均开设有导线孔,可实现将水洗和上浆处理工序结合起来同时进行处理,很好的达到了既方便又高效的进行碳纤维的水洗上浆处理的目的,大大提高了生产效率,减轻了生产人员的工作负担,节省场地空间,无需通过采用大量滚辊来实现拓宽线幅,成本低,很好的实现了采用并排设计来节省更多空间,以及采用水洗池底绕线设计来降低水洗成本,从而大大方便了人们的使用。

32.(2)、该能够同时进行水洗上浆处理的碳纤维生产工艺,其刮洗机构包括通过安装架转动安装于水洗腔室内壁两侧的侧导向滑轮、通过安装架转动连接于水洗腔室内壁底部

上的若干个下导向滑轮以及固定安装于水洗腔室内壁底部上的若干个刮洗组件,碳纤维线束通过下导向滑轮进入刮洗组件刮洗,再通过侧导向滑轮拉出水洗腔室,可实现对碳纤维表面粘附力较大的杂质进行充分的清洗,很好的实现了对浸渍清洗表面的电解液和粘附能力较小的杂质进行清理,清洗效果的大大大提升,从而保证了碳纤维的生产品质。

33.(3)、该能够同时进行水洗上浆处理的碳纤维生产工艺,其上浆机构包括通过固定件固定安装于顶盖顶部两侧的伺服电机以及固定安装于上浆腔室内壁底部上的接料盘,伺服电机的输出轴贯穿顶盖并延伸至顶盖的底部,且伺服电机输出轴头延伸至顶盖底部的一端通过联轴器固定连接有旋转轴,可实现将采用普通浸渍和竖直取线设计,来使纤维上的浆液能够在纤维表面进行数值均匀的流淌确保上浆均匀,很好的达到了既快速又高效的进行上浆的目的,上浆不均匀,避免纤维表面存在凝聚液滴、毛丝和浆皮杂质,防止浸渍后直接通过滚辊进行导向会使纤维表面刚粘附的浆液被滚辊摩擦剥离,导致上浆失败的情况发生,从而对碳纤维生产企业十分有益。

34.(4)、该能够同时进行水洗上浆处理的碳纤维生产工艺,其可拆卸刮除组件包括弹性橡胶套筒以及开设于弧形板内壁上的卡槽和楔形槽,卡槽和楔形槽相通,且弹性橡胶套筒外表面的两侧均通过粘合剂粘附有与弧形板相适配的滑套,可实现方便对刮洗筒进行拆卸更换维护,从而确保整个刮洗设备的长期使用。

附图说明

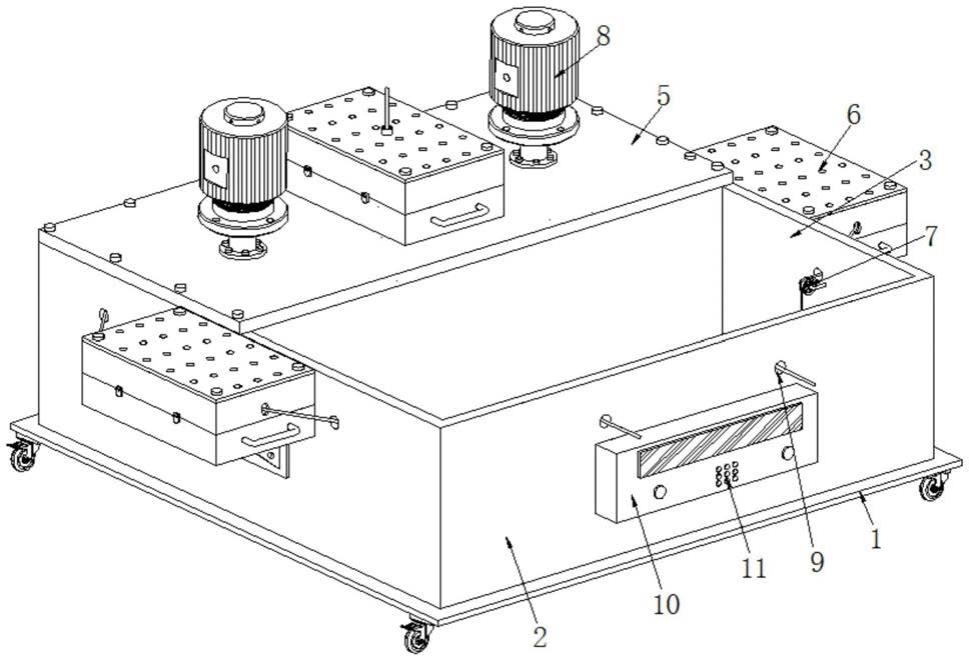

35.图1为本发明的结构示意图;

36.图2为本发明结构的拆分图;

37.图3为本发明内部的俯视图;

38.图4为本发明图3中a处的局部放大图;

39.图5为本发明内部的后视图;

40.图6为本发明图5中b处的局部放大图;

41.图7为本发明绕线组件的结构示意图;

42.图8为本发明块体的结构示意图;

43.图9为本发明刮洗组件内部的侧视图;

44.图10为本发明图9中c处的局部放大图;

45.图11为本发明弧形板局部的结构示意图。

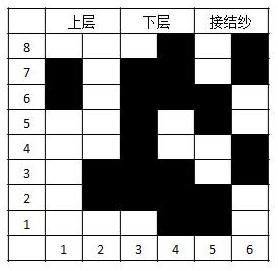

46.图中,1底板、2水槽、3水洗腔室、4上浆腔室、5顶盖、6烘干机组、7刮洗机构、71侧导向滑轮、72下导向滑轮、73刮洗组件、731块体、732圆孔、733弹槽、734弹板、735插杆、736弧形板、737可拆卸刮除组件、7371弹性橡胶套筒、7372卡槽、7373楔形槽、7374滑套、7375凹槽、7376t型卡头、8上浆机构、81伺服电机、82接料盘、83旋转轴、84绕线组件、841第一圆板、842第二圆板、843绕线滚辊、85橡胶导向滑轮、86导向筒、87环形接料槽、9导线孔、10控制机组、11控制面板。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.请参阅图1

‑

11,本发明实施例提供一种技术方案:一种能够同时进行水洗上浆处理的碳纤维生产工艺,具体包括以下步骤:

49.s1、首先将成形的碳纤维依次进行退丝和集线处理,再通过将集线后的线束进行干燥处理;

50.s2、将步骤s1干燥完成后的碳纤维线束分别通过三次预氧化处理和两次炭化处理,然后将炭化处理后的碳纤维线束通过机加工设备进行两次表面处理;

51.s3、将步骤s2表面处理后的碳纤维线束通过水洗上浆一体化设备分别进行水洗、干燥、上浆和再干燥处理,最后通过收线设备进行收丝。

52.其中,步骤s3中水洗上浆一体化设备包括底板1以及固定安装于底板1顶部的水槽2,水槽2的正面固定安装有控制机组10,控制机组10是采用型号为arm9的中央处理器和ds

‑

31c型时间继电器,且控制机组10上固定安装有控制面板11,水槽2的内部通过隔板分隔成水洗腔室3和上浆腔室4,水槽2位于上浆腔室4的顶部通过螺栓固定安装有顶盖5,且水槽2的两侧和顶盖5的顶部均固定安装有烘干机组6,烘干机组6是采用型号为rxh

‑

27c的全自动热风烘干机,水洗腔室3的内部设置有刮洗机构7,且上浆腔室4的内部设置有上浆机构8,水槽2的正面和两侧以及顶盖5的顶部均开设有导线孔9,待处理的碳纤维线束通过水槽2正面的导线孔9进入水洗腔室3内,通过刮洗机构7清洗后,通过水槽2两侧的导线孔9拉出经过两侧的烘干机组6烘干后,再通过导线孔9进入上浆腔室4内通过上浆机构8进行上浆处理,最后通过顶盖5上的导线孔9拉出进入顶盖5上的烘干机组6烘干处理。

53.由图3所示,本发明实施例中,刮洗机构7包括通过安装架转动安装于水洗腔室3内壁两侧的侧导向滑轮71、通过安装架转动连接于水洗腔室3内壁底部上的若干个下导向滑轮72以及固定安装于水洗腔室3内壁底部上的若干个刮洗组件73,碳纤维线束通过下导向滑轮72进入刮洗组件73刮洗,再通过侧导向滑轮71拉出水洗腔室3。

54.由图9所示,本发明实施例中,刮洗组件73包括固定安装于水洗腔室3内壁底部上的块体731以及开设于块体731一侧的圆孔732,圆孔732内壁的两侧均开设有弹槽733,且弹槽733的内部通过弹簧固定连接有弹板734,弹板734的一侧固定连接有插杆735,插杆735远离弹板734的一侧贯穿圆孔732并延伸至圆孔732的内部,且插杆735延伸至圆孔732内部的外表面固定连接有弧形板736,弧形板736的设置有可拆卸刮除组件737,圆孔732的数量为两个,且两个圆孔732上下平行分布于块体731的内部。

55.由图10和图11所示,本发明实施例中,可拆卸刮除组件737包括弹性橡胶套筒7371以及开设于弧形板736内壁上的卡槽7372和楔形槽7373,卡槽7372和楔形槽7373相通,且弹性橡胶套筒7371外表面的两侧均通过粘合剂粘附有与弧形板736相适配的滑套7374,滑套7374的外表面开设有凹槽7375,且凹槽7375的内部通过弹簧固定连接有与卡槽7372和楔形槽7373相适配的t型卡头7376。

56.由图3

‑

6所示,本发明实施例中,上浆机构8包括通过固定件固定安装于顶盖5顶部两侧的伺服电机81以及固定安装于上浆腔室4内壁底部上的接料盘82,伺服电机81的型号为100hf

‑

kn13j

‑

s100,伺服电机81的输出轴贯穿顶盖5并延伸至顶盖5的底部,且伺服电机81输出轴头延伸至顶盖5底部的一端通过联轴器固定连接有旋转轴83,旋转轴83的底端通

过轴承与上浆腔室4内壁的底部转动连接,且旋转轴83的外表面固定安装有绕线组件84,接料盘82的顶部通过支架转动连接有两个橡胶导向滑轮85,接料盘82的顶部且位于橡胶导向滑轮85的顶部通过支杆固定安装有导向筒86,接料盘82的顶部且位于橡胶导向滑轮85的两侧均开设有环形接料槽87。

57.由图7所示,本发明实施例中,绕线组件84包括固定安装于旋转轴83外表面上的第一圆板841和第二圆板842,第一圆板841和第二圆板842之间固定连接有若干个绕线滚辊843,设计成若干个绕线滚辊843的目的是不影响浆液与线束之间的接触程度,确保线束能够全面与浆液接触。

58.使用前,通过控制面板11将控制程序录入控制机组10内,控制程序包括伺服电机81的输出功率、伺服电机81的工作转速、烘干机组6的烘干温度以及烘干机组6的烘干时间。

59.绕线处理:首先将待处理的碳纤维线束从水槽2正面的导线孔9内穿过,进入水洗腔室3内,绕过下导向滑轮72表面,穿入刮洗机构7的圆孔732内,使碳纤维线束的外表面与弹性橡胶套筒7371的内壁紧密接触,继续拉动碳纤维线束,将其缠绕和穿过若干个下导向滑轮72和刮洗机构7,然后将碳纤维线束绕过侧导向滑轮71通过水槽2两侧的导线孔9拉出,穿入两侧的烘干机组6内进行烘干处理,再通过两侧的导线孔9进入上浆腔室4内,将碳纤维线束的一端缠绕在绕线滚辊843上,之后即可将碳纤维线束的一端绕过橡胶导向滑轮85并向上穿入导向筒86内进行上浆处理,最后通过顶盖5上的导线孔9拉出进入顶盖5上的烘干机组6烘干处理,从顶盖5上烘干机组6拉出的碳纤维线束与外界配套使用的收卷设备缠绕即可。

60.绕线完成后,分别向水洗腔室3和上浆腔室4内通入清洗液和上浆液,注意清洗液和上浆液的页面不能超过导线孔的位置,确保液体不外溢,然后操作控制面板11,使控制机组10开始控制烘干机组6和伺服电机81开始工作,水槽2两侧的烘干机组6会对水洗出来的碳纤维线束进行烘干处理,而顶盖5上的烘干机组6会对上浆出来的线束进行烘干处理,使浆液能够在线束表面快速干结。

61.伺服电机81会通过旋转轴83带动绕线组件84进行限制,从而使绕线滚辊843上缠绕的碳纤维线束水洗烘干过来的一端会慢慢缠绕于绕线滚辊843上,与此同时之前缠绕在绕线滚辊843上的碳纤维线束另一端会自由拉出盘绕在接线盘82的环形接料槽87内,注意伺服电机81的转速要比外界配套使用的收卷设备的转速要稍快些,这样才能保证线束能够自由在上浆腔室4内与浆液进行充分接触,还需要注意的是由于伺服电机81的转速要比外界配套使用的收卷设备的转速要稍快,线束会在上浆腔室内堆积一些,因此外界配套使用的收卷设备在向上拉动线束时,线束不会与橡胶导向滑轮85和导向筒86的内壁进行很紧密的接触,可以认为橡胶导向滑轮85和导向筒86仅仅是起到简单的导向作用,无紧密接触,这样的目的是确保粘附有浆液线束表面上的浆液不会因为橡胶导向滑轮85和导向筒86的密切接触而脱落,确保线束上浆的均匀性。

62.在伺服电机81的缓慢工作过程中,在水洗腔室3内的线束也会被缓慢拉动,线束会与弹性橡胶套筒7371之间发生相对滑动,同时分别在弹槽733、弹板734、插杆735、弧形板736和弹簧的作用下,使弹性橡胶套筒7371的内壁与线束的外表面紧密接触,从而实现对线束的外表面进行刮料清洗,当需要更换弹性橡胶套筒7371时,只需相对线束拉出的方向反向拉动弹性橡胶套筒7371,使t型卡头7376从卡槽7372中脱离,并从楔形槽7373拉出,从而

使滑套7374与弧形板脱离,从圆孔732内拉出,即可实现拆卸,安装时反之即可。

63.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

64.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

65.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。