1.本发明描述了一种制造风力涡轮机转子叶片的方法。

背景技术:

2.使风力涡轮机的转子叶片在其通过空气时所生成的气动噪声最小化是重要的。已经显示沿着转子叶片的前缘增加翅片降低了气动噪声。在该上下文中,翅片应当被理解为是安装在前缘上的弯曲部件,向转子叶片的吸力侧和压力侧内延伸一定距离,并且从转子叶片的本体径向朝外延伸。翅片优选地被成形为使得穿过翅片和转子叶片的截面将具有翼型形状。翅片能够被单独地附接到转子叶片本体,或者能够作为能够沿着转子叶片的前缘附接的预组装部件的一部分被安装在弯曲的载体上。

3.实现这种带翅片前缘轮廓的另一个原因是保护前缘免受撞击损坏。以较高的相对速度行进的冰、沙等气载微粒的撞击力能够导致点蚀,特别是沿着转子叶片的前缘的点蚀。在转子叶片的外表面或表层上的任何这种损坏稍后都能够复合,例如,水可以聚集在表面处的凹坑或刮痕中,并且当水因结冰而膨胀时可以发展出裂纹。这种故障继而在转子叶片遭受雷击的情况下能够导致灾难性的损坏。结构损坏可以非常严重,以至于需要修理转子叶片。这种维护工作导致风力涡轮机的停机时间,并进一步降低了年发电量。此外,在原本光滑的转子叶片中的凹坑或刮痕将降低转子叶片的气动性能,并且可以对风力涡轮机的年发电量具有明显的负面影响。带翅片的前缘比施加在前缘上的简单保护涂层更有效。因为翅片用于最小化暴露于直接微粒撞击的表面积。

4.然而,粘合剂层或其他附接模式可随着时间的流逝而退化,使得翅片或载体能够部分或完全从转子叶片的前缘脱离。这种失效能够导致大量的修理和维护费用。在修理过程期间,必须停止气动转子,而这会导致停机时间和收益损失。

5.因此,本发明的目的是提供一种为风力涡轮机转子叶片提供前缘保护的改进的方法。

技术实现要素:

6.该目的通过权利要求1的制造风力涡轮机转子叶片的方法以及通过根据权利要求7的风力涡轮机转子叶片以及通过权利要求9的模具来实现。

7.根据本发明,该方法包括如下步骤:通过如下方式来制备模具:在第一模具部件中形成局部负前缘轮廓(partial negative leading

‑

edge),该局部负前缘轮廓包括沿着第一模具部件的前缘区域的多个第一凹口;以及还在第二半模中形成局部负前缘轮廓,该局部负前缘轮廓包括沿着第二半模的前缘区域的互补的多个第二凹口。包括第一凹口和互补的第二凹口的完整凹口的形状是前缘翅片的负形状,前缘翅片将从转子叶片的本体径向朝外延伸。该方法包括执行随后的过程,以通过如下过程来模制转子叶片:执行材料叠层过程,以将模制材料布置在模具中,从而将翅片插入件布置在局部负前缘轮廓的凹口中,并且随后执行树脂转移过程。在固化后,可以从模具中移除模制部件

‑

包括多个嵌入的翅片插入

件。

8.凹口或凹部根据应当从转子叶片本体延伸的翅片的期望形状来成形。在本发明的上下文中,应当理解,第二凹口或凹部是其补充件的延续。

9.用于形成转子叶片的本体的模制材料可以包括纤维材料层的任何合适的布置,该纤维材料层能够以垫、片材、粗纱(roving)等的形式被提供,并且在模制过程期间通过树脂被粘结。常用的纤维材料是玻璃纤维,其能够以多种不同的形式被提供,所述形式能够根据需要被组合。考虑到碳纤维增强材料的良好质量,也可以结合一定比例的碳纤维材料。“材料叠层(material layup)”能够遵循具有特定外层、中间层和内层的预定顺序。关于材料叠层的这些和其他方面对于本领域技术人员将是熟悉的,并且不需要在这里进行详细阐述。

10.本发明的方法的优点在于,在模制过程期间,具有朝外突出的翅片的有利布置的前缘保护件(前缘)被结合到转子叶片的本体中。与将翅片附接到转子叶片的外侧的现有技术的方法相比,这种嵌入的带翅片的前缘的提供不需要单独的制造步骤。

11.根据本发明,风力涡轮机转子叶片是通过使用本发明的方法来制造的,并且包括通过在模制过程期间嵌入而结合到转子叶片的本体中的带翅片的前缘。嵌入的前缘翅片在前缘的任一侧上遵循转子叶片的弯曲形状,并且从转子叶片本体径向朝外延伸。

12.本发明的转子叶片的优点在于,带翅片的前缘已经被结合到转子叶片的本体中,并且不需要在单独的制造步骤中被附接到转子叶片。不存在会退化的粘合剂层,并且带翅片的前缘不能与转子叶片本体分离。

13.根据本发明,用于在风力涡轮机转子叶片的制造中使用的模具包括成形为形成转子叶片的一侧的第一模具部件,该第一模具部件包括局部负前缘轮廓,该局部负前缘轮廓包括沿前缘区域的多个第一凹口。模具还包括第二半模,该第二半模被成形为形成转子叶片的另一侧。该第二半模包括互补的局部负前缘轮廓,该局部负前缘轮廓包括沿着前缘区域的多个第二凹口,并且其中,包括第一凹口和互补的第二凹口的完整凹口的形状是前缘翅片的负形状,所述前缘翅片将从转子叶片的本体径向朝外延伸。模具的翼型形状(以及最终的模制转子叶片部件)能够根据弦长、横向等来限定。完整的凹口形状可以在该位置处有效地延伸过翼型形状的弦长。

14.形成半模的制备阶段仅需完成一次。此后,该模具能够用于制造任何数量的转子叶片,然后转子叶片已经有利地结合了带翅片的前缘。

15.本发明的特别有利的实施例和特征通过从属权利要求给出,如在以下描述中揭示的。不同权利要求类型的特征可以适当地组合,以给出在本文中没有描述的另外实施例。

16.半模能够被形成为模制包括根部区域、肩部区域和翼型区域的整个转子叶片。在转子叶片非常长的情况下,可能优选的是,使用适当成形的局部模具分别制造不同的转子叶片区域,并且然后将各区段联接以给出完整的转子叶片。在这种方法中,每个局部模具都包括适当成形的上半模和下半模。在下文中,对模具的任何引用都能够指代完整模具(用于完整转子叶片)或局部模具(用于转子叶片区段)。

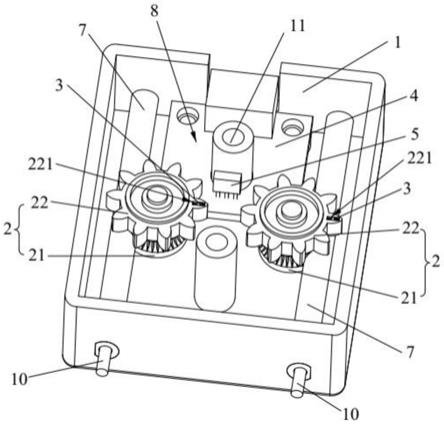

17.转子叶片的模制通常通过树脂转移模制(rtm)完成,在树脂转移模制中,将液态树脂分配在纤维材料叠层中,且然后允许其固化,在这之后,从模具移除固化的部分。优选的过程是真空辅助rtm(vartm),在真空辅助rtm中,液体树脂通过材料层的分配是在真空下完成的,如本领域技术人员将已知的。

18.在一种现有技术方法中,将转子叶片半部单独模制,并且然后通过在模制半部的外表面之间的粘合剂结合而被联接。然而,该方法要求若干修整步骤以获得期望的光滑外表面,并且转子叶片的寿命在很大程度上取决于粘合剂结合的强度。

19.因此,在本发明的特别优选的实施例中,该方法包括如下步骤:将模制材料布置在第一半模中;以及然后在执行vartm过程之前,将模具部件联接以获得闭合的模具。在这种优选的模制技术中,模具部件包括连接装置,用于便于第二“上”半模到第一“下”半模的连接,以在vartm过程之前形成气密密封。

20.在本发明的方法中,材料叠层过程包括如下步骤:将翅片插入件布置在第一半模的局部负前缘轮廓的每个凹口中。翅片插入件是弓形的,因为前缘轮廓翅片将在转子叶片的前缘的任一侧上的弯曲区域上延伸。

21.转子叶片的前缘轮廓的翅片优选地是有弹性的,使得前缘轮廓在转子叶片的整个使用寿命中持久。因此,在本发明的特别优选的实施例中,翅片插入件由合适的材料制成,该合适的材料诸如是玻璃纤维粗纱、聚氨酯泡沫、聚对苯二甲酸乙二醇酯泡沫等。玻璃纤维粗纱是优选的选择,因为其能够被容易地切割和形成,以装配到各种尺寸的凹口内。

22.沿着转子叶片的前缘的翅片的尺寸和形状能够根据它们沿着转子叶片的位置被选择。例如,在靠近翼型部分的内端的区域中,更大和/或间隔更宽的翅片可能是优选的。而在更靠近转子叶片末梢的区域中,更小和/或间隔更近的翅片可能是优选的。相应地形成在半模中的凹口。

23.在上述技术中,在叠层阶段期间将翅片插入件顺序地(例如,一个接一个)放置到凹口内。在本发明的优选实施例中,通过同时插入多个翅片插入件,可以使叠层过程更具成本效益。为此,在本发明的特别优选的实施例中,该方法包括提供插入件本体的步骤,该插入件本体包括载体以及安装在该载体上的一系列翅片插入件。安装在载体上的翅片插入件之间的间隔对应于在第一半模的局部负前缘轮廓的凹口之间的间隔,因此插入件本体能够在叠层过程期间在一个步骤中被放置。

24.带翅片的前缘能够被作为单个插入件本体提供,或者被作为多个插入件本体的线性布置提供。该方法是有利的,因为转子叶片的前缘通常遵循曲线,特别是接近末梢区域时,并且模具必须具有对应的弯曲前缘区域。当模制沿其纵向轴线具有固有扭转度(该形状能够用于避免在操作期间的塔架碰撞)的转子叶片时,该方法也可能是优选的,因为这种转子叶片的前缘(处于静止状态)不遵循直线。带翅片的前缘的插入件本体能够各自是短而直的区段,其共同形成长而弯曲的带翅片的前缘。

25.在本发明的优选实施例中,模具部件的负前缘轮廓被形成为可移除的插入件,并且模具部件被形成为包括互补的切口。该切口被成形为接收模具插入件。通过该方法,一个模具能够与任意数量的不同模具插入件结合使用。唯一的要求是,模具插入件能够被放置到模具切口内。在本发明的优选实施例中,提供了一种模具组件,该模具组件包括这种模具和若干模具插入件。其中,模具插入件形成为具有不同的负前缘轮廓。

26.能够基于预期的风力涡轮机安装地点处的气候条件来选择模具插入件的负前缘轮廓的尺寸。例如,在用于气候条件相对温和的地点处的风力涡轮机的转子叶片可受益于相对小且间隔宽的翅片。而在气候条件相对恶劣的地点处(沙撞击、冰雹撞击、冰粒撞击)的风力涡轮机的转子叶片可受益于相对高且间隔近的翅片。

附图说明

27.从结合附图考虑的以下具体实施方式,本发明的其他目的和特征将变得显而易见。然而,应当理解,附图被设计为仅用于说明的目的,且不应当理解为对本发明的限制的限定。

28.图1示出了本发明的模具的一部分的实施例;图2和图3示出了本发明的方法的阶段;图4示出了本发明的方法的一阶段;图5示出了本发明的模具的又一实施例;图6示出了包括使用本发明的方法制造的多个转子叶片的风力涡轮机的实施例;图7示出了穿过使用本发明的方法制造的转子叶片的截面;图8示出了具有现有技术前缘的转子叶片。

29.在附图中,相似的数字始终表示相似的对象。附图中的对象不一定按照比例绘制。

具体实施方式

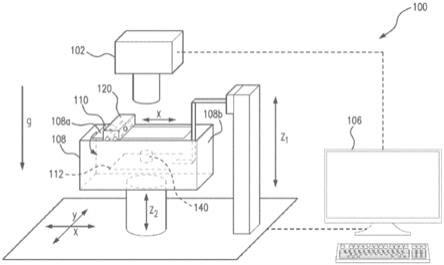

30.图1示出了闭合的模具组件的第一半模1l。第一半模1l的形状决定转子叶片的一侧的形状。如本领域技术人员将已知的,纤维层将被布置在模具中。在vartm过程之前,第二半模(未示出)将被固定到第一半模以形成气密连接。

31.在该示例性实施例中,模具部件被制备为沿着区域1l_le具有一系列凹口10f,该凹口10f将成形转子叶片的前缘。每个凹口10f的形状限定了要在前缘处形成的翅片的形状。

32.图2示出了在本发明的优选实施例中,在材料叠层过程期间的阶段。诸如弹性体的材料的覆盖片材80布置成对下模具1l加衬里(line),使得一半覆盖片材80位于下模具1l的外侧。

33.然后将翅片插入件11f放置在第一半模1l的凹口10f内,该凹口10f已通过柔性覆盖片材80被加衬里。每个翅片插入件11f的下部部分填充下模具1l的凹口10f,并且翅片插入件11f的上部部分倚靠叠层8的剩余部分的外层上。然后覆盖片材80被拉过来以覆盖整个叠层8。然后将第二半模1u放置在第一半模1l上,以准备进行vartm过程,如在图3中所示。

34.在树脂转移和固化之后,将第二半模1u拆卸以暴露转子叶片。转子叶片20结合了带翅片的前缘保护。其中,嵌入的翅片20f从转子叶片20的本体径向朝外延伸。弹性体覆盖片材80覆盖整个模制部件20。

35.图4示出了本发明的方法的替代实施例。此处,插入件本体12设置有预先安装到载体12上的翅片插入件11f。在将覆盖片材80(如上文中所解释的)布置到第一半模内从而为模具和凹口10f加衬里之后,整个载体12能够被放置在第一半模1l中。

36.图5示出了本发明的模具的又一实施例。此处,第一半模1l被示出为具有切口13x。该切口13x能够接收模具插入件13、13'。模具插入件13、13'形成为具有负前缘轮廓10,其具有如上文所述的凹口10f,并且每个模具插入件13、13'能够具有不同的凹口布置(不同的凹口尺寸、密度等)。每个模具插入件13、13'具有相同的基本形状,使得其装配到模具切口13x内。

37.图6示出了风力涡轮机2,所述风力涡轮机2包括已经使用如上文所述的本发明的

方法模制的多个转子叶片20。每个转子叶片20具有横跨其前缘le延伸的一系列翅片20f。翅片20f的一端沿着后缘的方向在压力侧上延伸,而翅片20f的另一端沿着后缘的方向在吸力侧上延伸。如上文所述,通过将单个翅片插入件11f放置在模具1的凹口10f内,能够已经形成带翅片的前缘轮廓。同样,通过将一个或多个载体插入件12如上文所述放置在第一半模内,能够已经形成带翅片的前缘轮廓。在任一情形中,带翅片的前缘轮廓在模制过程期间被形成,并且因此是转子叶片20的一体部分。因此,该嵌入的带翅片的前缘轮廓没有从转子叶片的本体脱离的风险。

38.图7示出了穿过使用本发明的方法制造的转子叶片的前缘的截面。该图示出了若干嵌入的翅片20f,这些翅片20f是通过将呈扭转的粗纱形式的翅片插入件11f布置在转子叶片半模的对应凹口内而形成的。翅片插入件11f布置成抵靠其他纤维增强材料层,纤维增强材料例如是玻璃纤维垫81,其能够以本领域技术人员已知的叠层过程布置在模具中。该图还指示了覆盖垫80,该覆盖垫80能够由适当柔性弹性体制成,该弹性体在vartm过程期间在翅片插入件11f上拉伸。从模具移除固化的转子叶片部分之后,能够在整个表面上施加保护性上涂层82。

39.图8示出了以现有技术的方法增扩的转子叶片4,在该方法中,使用粘合剂40将带翅片的轮廓30安装到转子叶片4的前缘上。轮廓30具有向外延伸的翅片3,该翅片3用于降低噪声和/或使前缘保护件的撞击损坏最小化。粘合剂40可随着时间流逝而退化,使得一个或多个带翅片的轮廓30可以从转子叶片脱离,从而导致维护成本以及强制停机时间而导致的收益损失。

40.尽管已经以优选实施例及其变型的形式公开了本发明,但是将理解,在不脱离本发明范围的情况下,可以对其做出许多额外的修改和变型。例如,通过在前缘区域中布置一个或多个加热垫,能够在材料叠层过程期间结合除冰系统的部件。加热垫能够是薄且柔性的,并且优选地布置成使得加热垫将位于成品转子叶片中的翅片上。部署了加热垫,以防止冰在转子叶片的前缘上积聚。如本领域技术人员将已知的,加热垫能够结合导电元件,诸如细铜线、碳纤维等。

41.为了清楚起见,要理解,贯穿本技术的“一”或者“一个”的使用不排除复数,且“包括”不排除其他步骤或元件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。